降低离子膜电解槽电耗成本的措施与注意事项

唐必勇

(天津大沽化工股份有限公司,天津 300452)

目前,中国氯碱行业面临着几乎全行业亏损的严峻形势。因此,各企业都在加强企业内部管理,降低产品成本,以求在不利的形势下得以生存。

在隔膜电解为主体的时期,烧碱有三大消耗,即盐耗、电耗和汽耗。虽然原盐是烧碱的最主要的原料,但由于其本身价值不高,所以占成本的比例不高,从成本的角度分析,远远没有电耗和汽耗重要。由于每吨隔膜烧碱的蒸汽消耗高达3~4 t,在成本中几乎和直流电一样占有很大的比例,所以,对于隔膜烧碱来说,要降低成本,优化电槽运行和优化蒸发运行同等重要。而对于离子膜电解而言,优化电解槽运行,有效降低电成本,才是降低电解成本的关键。

上述提到的是电成本,不是单纯的电耗。电成本=电耗×电费。因此降低电成本应该从2个方面考虑。

1 降低电耗

从纯技术的角度分析,降低电耗才是关键。因此,先从电耗上寻找降低电解成本的措施。

从统计上说,直流电耗W=报告期内直流电用量/报告期内的烧碱产量。而理论上,对于每一个单元槽,有如下计算:

直流电用量=I×V×t×10-3(kW·h);

烧碱产量=1.492×I×t×η×10-6(t);

所以,直流电耗 W=670.2V/η (kW·h/t)。

式中:I—电流,A;V—单元槽电压,V;t—时间,h;η—电流效率,%。

从上式可以看出,降低电耗核心只有2条,一是提高电流效率;二是降低槽电压。

1.1 提高电流效率

通常所说的电流效率是按烧碱产品计算的,即实际烧减产量与理论产量之比。而实际上在阴极几乎不存在副反应。

所以:η=η膜-ηc

式中:η膜—膜效率,%;ηc—泄漏电流效率,%。

泄漏电流效率主要决定于电槽本身,从运行的角度来说,是不可控的。因此,提高电流效率主要是提高膜效率。而新膜的效率是膜本身的性能决定的,只是在运行中,受到各种因素的影响,才会逐渐下降,因此,不是要提高效率,而是要尽可能防止效率下降,保持一个较高的效率运行。

影响电流效率的因素很多,其主要因素可概括为:(1)离子膜的性能和质量;(2)电解槽结构;(3)氢氧化钠浓度;(4)阳极液氯化钠浓度;(5)电流密度;(6)操作温度;(7)阳极液 pH 值;(8)盐水杂质;(9)电解槽操作压力和压差;(10)开停车及电流波动等。但其中最主要的还是盐水杂质的影响,这也是经常发生的问题,也是造成电流效率下降不可避免的。

因此,提高电流效率,最主要的是要提高盐水质量。近年来,随着一次盐水技术的进步和发展,各企业盐水质量都有了很大提高。但由于二次盐水工艺是一个几乎不可控的工序,往往树脂塔的一次失控,就会造成大面积的膜效率大幅度下降,而且是不可逆的。因此,如何对二次盐水(即树脂塔)实施有效监控,是保证盐水质量的关键。除了加强对树脂塔运行、再生等过程的有效监控外,近来一些先进的仪器仪表的运用,也极大的保证了盐水质量,如一次盐水浊度仪的使用,可快速分析SS控制指标;还有在线Ca2+、Mg2+分析仪,可及时反应盐水是否不合格,即使不能达到ICP分析的准确度,但其趋势可有效反应树脂塔运行是否正常。另外,现在的离子膜工艺中,在树脂塔后均增设了精盐水储罐,为树脂塔故障时增加了缓冲时间,如能及时发现问题,可采取紧急措施,减少对膜的污染。

当然,要保持较高的运行电流效率,加强对电流效率本身的监控。往往在运行管理中,一是只有在每月底结算时,才知道电流效率多少;二是只有少部分技术人员和管理人员知道。这对运行管理中及时发现问题很不利。

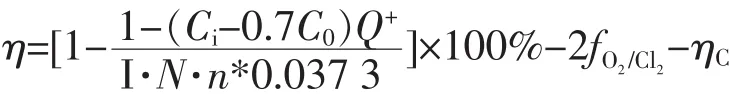

对于电流效率的监控,可以分为2个方面,一是对整套装置的监控,在离子膜工艺中,几乎所有装置都在阴极液循环罐后,成品烧碱输出管上设有流量计,通过温度、浓度校正,加上各电槽电流,应该很容易计算出电流效率,并可以在DCS中设计好程序,可显示即时电流效率。而且,在负荷不变的情况下,该流量的变化,本身就直接反应的电流效率的变化;二是对单台电解槽的监控。如下计算公式,也可以在DCS中设计好程序,显示即时电流效率。虽然酸度和氯中含氧需要分析数据,但可以输入,所以完全可行。不过,由于大部分企业特别是对氯气纯度要求不是特别严的企业,为了降低高纯盐酸的消耗,加酸量不足,造成下式计算出的效率不准,如果为了更好地了解电槽运行性能,可以定期或不定期对不同电槽调高加酸量,以便及时掌握其电流效率变化情况。

式中:Ci—电解槽入口阳极液酸度,mol/m3;C0—电解槽出口阳极液酸度,mol/m3;Q+—电解槽入口阳极液流量,m3/h;I—单元槽开动电流,kA;N—电解槽单元槽数;n—电解槽数;fO2/Cl2—氯中含氧 %(V);ηC—泄漏电流率(泄漏电流量占通电量的百分数)%。

除了上述保证较高电流效率的措施之外,还有换膜时间。因为即使是长期稳定运行,膜效率是不可避免的随着运行时间的延长而下降,而电流效率每下降1%,电耗将上升20~25 kW·h。并且,随着效率下降,针孔率上升,会增加停车次数,碱中含盐也会增加,影响碱质量。所以从经济运行的角度,各企业应有自己的换膜原则。

1.2 降低槽电压

理论上,槽电压主要包括理论分解电压、膜电压降、溶液电压降、阳极过电压和阴极过电压等。从电解槽的发展历史可以看出,电极涂层的不断更新,人们一直在致力于降低阳极过电压和阴极过电压,而随着电槽极距的不断缩小,直至零(膜)极距,将溶液电压降降到了最低。从膜的发展看,从低电流密度使用的无牺牲芯材的膜到高电流密度使用的有牺牲芯材的膜,也是在保证效率和膜强度的前提下,尽量降低膜电压降。所以,在理论上降低槽电压,应从以下几点着手。

(1)使用性能优良的电解槽和电极;

(2)根据电极寿命,及时更换电极;

(3)尽量缩小极距,采用新型的零(膜)极距电解槽。

综上所述,槽电压不仅由电解槽和装置本身决定,而且随着运行条件的改变而改变。膜电压降会随着膜被污染而增大;溶液电压降、阳极过电压和阴极过电压、包括理论分解电压都会随着运行温度、压力、溶液浓度和运行电流的变化而变化。总之,影响槽电压的因素很多,不过,从运行的角度分析,存在如下关系:

V2=(V1-E0)×[1+0.014(t1-t2)]×I2/I1+E0+浓度校正+压力校正

式中:V1—标准电流I1时的槽电压(一般指电流密度4 kA/m2时的电压),V;V2—电流 I2时的槽电压,V;E0—常量(表观平衡分解电压),V;t1—标准温度,90 ℃;t2—操作温度,℃。

从上式可以根据标准工况 (一般指电流密度4 kA/m2,操作温度90℃,烧碱浓度32%,运行压力20 kPa)下的槽电压,推算任意工况的电压,也可以将任意工况的电压换算成标准工况下的电压,便于比较各电槽的性能。

式中的浓度校正和压力校正,由于装置运行时浓度和压力一般变化不大,影响电压的主要因素是电流密度和温度。所以,从运行的角度分析,降低槽电压的措施主要有以下2点。

(1)在保证产量的情况下,尽可能在较低的电流密度下运行;

(2)在膜性能允许的条件下,适当提高电槽温度。一般在阴极循环系统设有换热器,槽温高时可水冷降低温度,低时可以适当的蒸汽加热,提高槽温。但如果经常冷热交替使用,很容易发生故障。但随着零极距电槽的使用,大大降低了槽电压,经常会出现槽温偏低的问题,所以可以适当的使用其加热功能。除了阴极液加热外,还可以把盐水温度提高到70℃以下,对树脂塔等不会有影响。有的企业将盐水与氯氢气换热,回收热量,虽然可能增加了投资,但其节能效果是显著的。

2 降低电费

电费取决于供电公司,似乎与生产企业无关。但是,由于供电公司每天不同时段的电费价格不同,俗称峰谷电价,所以,可以通过将用电高峰时段的部分负荷转移到用电低谷时段,来降低平均电价,实现降低电费的目的。也就是常说的错峰调节。

错峰调节的优点似乎全行业都知道,但是以前很少有人真正实施,一是因为以前氯碱企业效益好时,都在满负荷运行,没有调节量;二是由于频繁的负荷调节,对电槽性能,生产安全都有影响,对操作人员的素质要求也要提高。

但是,当前由于氯碱企业装置自动化水平明显提高,错峰调节已经不再是难题,所以很多企业也开始通过错峰运行,来降低电费,降低成本。但如何实施错峰运行,保证在降低电价的时候,让每台电解槽都保持较低的电压在错峰运行时,如何实现电流负荷的最佳分配,让电流效率高的电槽能发挥更大的作用,以及错峰运行时应该注意哪些问题等等。都是应该研究的问题。

3 降低电耗成本

综上所述,降低电耗成本的方法是在保证一定产量下,实施错峰运行时,保证每台电槽电耗最低。错峰运行就是在电费低的时段,保证高负荷(或者说是满负荷)运行,在电费高的时段,低负荷运行。因为每个企业都有多台电解槽,每台的膜使用时间不同,电流效率不同;每台的阴阳极使用时间,电压因素的不同,所以错峰运行时,主要是低负荷运行时段,如何实现电流负荷的最佳分配是优化运行的核心,涉及多方面的因素,还需要进行复杂的计算。

3.1 错峰运行的前提

实现错峰运行,先要确定以下事项。

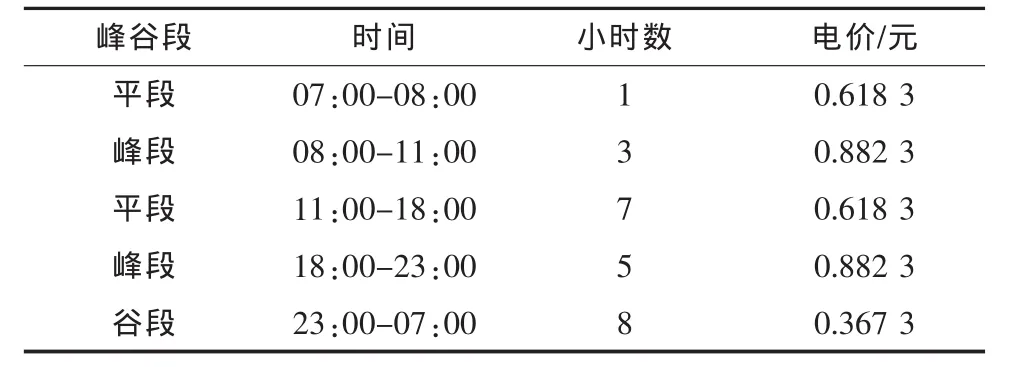

(1)根据电价情况,确定负荷变更的次数。一般供电公司的峰谷电价不仅是一两个,是多个,不可能一天对负荷进行多次调节,某地区电价情况见表1。

表1 某地区电价情况

表中共有5个时段,如果都做错峰调节显然不现实,因此可将其平段和峰段一起作为峰段,将一天分为2个时段,即早7时至晚22时(共16 h)为低负荷,平均电价为0.7503元。晚22时至早7时(共8 h)为高负荷,平均电价为0.367 3元;

(2)确定每台电解槽的负荷变化范围。每个企业都有多台电解槽,槽型不一样,单元槽个数也不一定一样,整流机组的最大负荷也不一样,因此,要确定每一台电槽的最高和最低负荷。高电流密度电解槽最高负荷一般为6 kA/m2,低电流密度一般为4 kA/m2。过低负荷运行,特别是膜效率低时,可能会出现氯中含氢高的问题,还会出现碱中含盐高,造成产品不合格。从安全角度考虑,建议最低在5 kA以上;

(3)要考虑整套装置的设计能力。虽然电槽的最大负荷可以到6 kA/m2,但如果所有电槽都开高负荷,就要考虑装置的设计能力,主要是二次盐水的能力、脱氯塔的能力等;

(4)要考虑下游氯氢用户的负荷变化范围。

3.2 电流负荷最佳分配计算的条件

(1)产量G,只有计划产量小于所有装置设计能力时才能进行错峰运行。

(2)各电槽标准工况下的平均槽电压V1。按要求,应该定期测定单槽电压,通过计算,找到标准工况下的平均槽电压。

(3)各台电槽的电流效率η。如前述,可以根据电槽加酸量的情况,计算出每一台电槽的效率。

3.3 计算理论依据

电耗计算:W=670.2 V/η (kW·h/t)

单槽电压: V2=(V1-E0)×[1+0.014(90-T)]×I2/I1+E0(V)

电槽温度:T=66.8×V2-115(℃)

产量:GK=1.492×I×t×η×N×10-6(t/h)

3.4 电流负荷最佳分配的计算

简单的错峰运行,就是在高负荷时段(夜间)满负荷运行,低负荷时段(白天)所有电槽都一样降负荷。这样和全天不变负荷比,也能降低电耗成本。但如果能够实现电流负荷最佳分配,就能更大幅度降低电耗成本,由于一般企业都有多台电槽,影响因素很多,所以计算很复杂。

(1)高负荷时段(夜间),应该是满负荷运行,但是这里的满负荷是指装置的设计负荷,当装置的设计负荷大于或等于电槽的最大负荷时,不需要计算,而当装置的设计负荷小于电槽的最大负荷时,就可以通过计算进行电流负荷最佳分配。比如2台电槽,设计电流密度都是5 kA/m2,如果其电压或电流效率相差较大,就可以一台开4.5 kA/m2,一台开5.5kA/m2,这就是电流的最佳分配。

(2)低负荷时段(白天),由于负荷降低,装置有足够的余量,所以必须通过计算进行电流负荷最佳分配。

由于电槽数量多,影响因素也多,计算看起来是很复杂的。但为了计算简单化,可以看成当每台电槽电耗相等时接近最佳,如果各电槽电流效率相差不大时,可以认为各电槽单槽电压相等时接近最佳。可设计计算流程见图1。

按照上述计算流程,可以利用办公软件Excel进行计算。但可以预见,当各槽电流效率差别较大时,其误差也越大。如果需要更精确的计算,可以用高等数学进行求解。

从计算公式可以看出,电耗是各槽电流的多元函数,即:W=f(I1,I2,…In)

图1 电流负荷最佳分配计算流程

产量也是各槽电流的多元函数 G=g(I1,I2,…In)。要求解的是在产量G等于常量时,电耗W的最小值。这就变成了多元函数的有条件的极值问题。按照高等数学中的拉格朗日未定系数法:

在 φ(I1,I2,…In)=g(I1,I2,…In)-C=0 为制约条件,求 f(I1,I2,…In)的极值。

可变为 F(I1,I2,…In,λ)=f(I1,I2,…In)- λφ(I1,I2,…In)的无条件极值,

与 g(I1,I2,…In)-C=0 共 n+2 个方程联立求解,可求出 I1,I2,…In和 λ。

3.5 需要注意的问题

按照上述计算,可也得到比较优化的运行电流,得到较低的电耗成本。有以下几点需要注意并提前准备应对措施。

(1)可能会影响碱质量,在低负荷时段可能出现碱中含盐不合格。

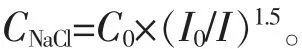

在电流效率η=94%时,碱中含盐(CNaCl)可按下式推导:

式中:C0—标准电流 I0时的碱中含盐,×10-6;I0—一般指电流密度为4 kA/m2时的电流,A;如C0=40×10-6,那么,可计算得 6 kA/m2时 CNaCl=21.8×10-6。

因此,可以在计算出各槽电流后,大约推导出各槽的碱质量,提前应对。应对方法一是重新修订电流;二是确认成品碱储罐是否有足够的容积,可以把低负荷时段与高负荷时段的产品进行充分混合,保证最终输出产品合格;三是可以设置不合格储罐,分类放置和处置。

(2)在电流最佳化分配后,可能在一套装置中,有的电槽负荷很高,有的很低,但阴极加纯水是在循环总管上,且阴极流量不随电流变化而变化,很多人担心会出现高负荷电槽的碱浓度过高,影响膜寿命和槽电压。甚至有人提出单槽增加加水管线。现计算如下。

1个单元槽4 kA/m2运行,1个6 kA/m2运行。假定进口碱浓度都是31.5%,碱密度约1.3 kg/L,流量都是300 L/h,计算出口浓度。作阴极衡算如下(不考虑电流效率)。

单元槽4 kA/m2运行,碱产量G1=1.492×10 800/1 000=16.113 6(kg/h);

折 Na+为 0.40284kmol/h, H2为 0.20142kmol/h;

阳极随 Na+带到阴极水量=0.402 84×4.2×18=30.474(kg/h);

H2带走 水量=0.201 42×PH2O/(1-PH2O)×18=1.463 4(kg/h);

阴极液进口带入碱量=300/1.3×31.5%=72.692(kg/h);

阴极液进口带入水量=300/1.3×68.5%=158.078(kg/h);

阴极液出口碱量=72.692+16.1136=88.805 6 (kg/h);

阴极液出口水量=158.078+30.474-1.4634=187.088 6(kg/h);

阴极出口碱浓度=88.805 6/(88.805 6+187.088 6)×100%=32.19%。

单元槽6 kA/m2运行,碱产量G1=1.492×16 200/1 000=24.170 4(kg/h);

折 Na+为 0.60426kmol/h, H2为 0.30213kmol/h;

阳极随 Na+带到阴极水量=0.604 26×4.2×18=45.682(kg/h);

H2带走水量=0.302 13×PH2O/(1-PH2O)×18=2.195(kg/h);

阴极液进口带入碱量=300/1.3×31.5%=72.692(kg/h);

阴极液进口带入水量=300/1.3×68.5%=158.078(kg/h);

阴极液出口碱量=72.692+24.1704=96.862 4(kg/h);

阴极液出口水量=158.078+45.682-2.195=201.565(kg/h);

阴 极 出 口 碱 浓 度=96.862/(96.862+201.565)×100%=32.46%。

从上述核算可以看出,高负荷运行的电槽碱浓度确实要高一些,但在膜性能允许范围内。如果从阴极加水与电流的关系看,上述2台电槽的平均加水量应该按5kA/m2电流密度加水,每台约为10.6 L/h,对于电流密度6 kA/m2运行的电槽来说,应该加水量为12.5 L/h,少加了1.9 L/h,对膜寿命和槽电压影响不大。所以如果能够在保证混合后碱浓度的情况下,控制好阴极加纯水量,就不会对膜和槽电压造成大的影响。

上述2点是在错峰运行中忽视和误解的地方,再此特意提出来,共大家参考。当然,在错峰运行的过程中,还有很多需要注意的问题。只要每次操作时,严格按操作法执行,就应该能避免。

总之,通过加强运行管理,再加上合理地实施错峰运行,优化各电槽负荷分配,就一定能够大幅度降低电解单元的电耗成本,为企业争取更大效益。