由索道轮组断轴引发的思考

□文 / 湖南张家界天门山旅游股份有限公司 刘子龙

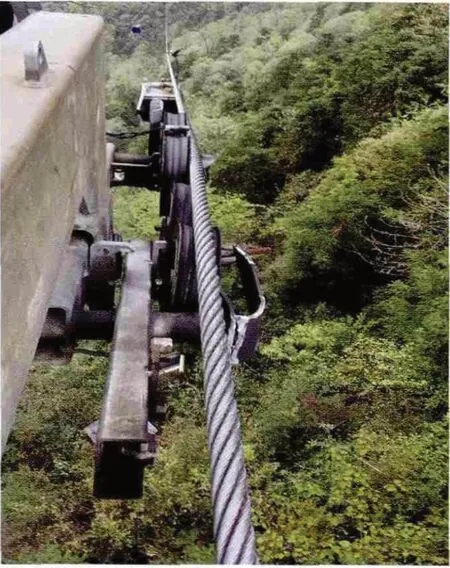

国内某索道曾发生一起因托索轮组断轴引发的伤亡事故。事故起因于15号支架上行侧索轮组(第7号与第8号索轮 )组成的双轮组中间轴运行中断裂。断裂后残轴并未从轮组侧板上脱落,当2号吊厢到达15号支架时被该部位变形的侧板和(或)残轴卡住。抱索器在运载索上相对滑动170余米,导致2号吊厢的抱索器钳口过度磨损后失去握持力;接着被后续赶来的3号吊厢撞击后直接坠落至地面导致事故发生。因上述过程发生时尚未脱索,脱索开关也没有被轮组挤断,所以索道没有停车。直到撞击发生后两个索轮由于摆幅过大,将脱索开关挤断后索道停车。

△现场残留断轴

△脱索后的状态

事故后的反思

1、设备的本质安全是根本

事故起因于12托索轮组中的7-8双轮组中间轴断裂。材质分析表明:这根轴材质有缺陷。

从这个事故的教训来看,设计与制造过程所产生的缺陷不是仅仅靠后期维护就能完全解决的,只有设备做到本质安全才是这套设备在它的生命周期内保障安全的最基本要素。我认为这起事故与另外一起造成多人伤亡的游乐设施事故有很多相似之处:①都是螺杆在运行中断裂(见附图);②该螺杆是隐蔽的,不利于日常检查;③使用手册没有明确表明应该对该螺杆如何定期检查。

从概率论角度来说,没有任何系统的可靠性能够达到100%。通常情况下,一个系统是由若干个子系统构成的,对于串联系统(当且仅当所有的子系统都能正常工作时,系统才能正常工作)来说,整个系统的可靠性是各个子系统可靠性的乘积。例如,一套串联系统由A、B、C 这3个子系统构成,子系统A的可靠性为95%,子系统B的可靠性为99% ,子系统C的可靠性为98%,那么整个串联系统的可靠性即为:R= 95% ×99% ×98% = 92.169%。

从结果可以看到,整个系统的可靠性比子系统中可靠性最低的那个还要低。对于由数百上千个子系统构成的系统来说,这个结果更明显。为了提高可靠性,一般在设计时对安全等级高、使用寿命长的部件进行冗余或设法减小其失效概率。而为了控制成本对非关键部件可靠性的要求比关键部件低很多。

设备在设计和成套过程中,供应商应该对关键部件失效后引发的结果做一些技术分析。虽然该索道的轮组在设计时就考虑了(把侧板切成45度斜角、螺栓外侧沉头)即使一个轮子在运行中掉下去,抱索器也可以安全地通过索轮组。但是百密总有一疏,抱索器还是卡在了轮组上面。如果在设计轮组时做过轮轴中间轴失效的技术分析呢?这种事故是否可以避免?

在产品设计时,设计人员就应该考虑到而且也必须要考虑到:使用过程中如何对关键部件进行检查、检测。假如该索道的轮组轴与另外一个游乐设施的吊杆设计得不是那么隐蔽,而是便于目测、检查,并在手册中做出明确的检查、检测要求,我认为这两起事故是可以避免的。在这两起事故中,设计单位是否可以把螺栓(轴)设计成暴露的模式,并规定一个检查扭矩与无损检测的周期?使用单位是否可以定期用一个仅次于初次安装扭矩的检查扭矩来检测螺栓呢?截面积已减小80%的轮组中心轴如果用一个较大的扭矩去检查,我想螺杆应该会被扭断。设计时还应该考虑到设备运转过程中产生的共振而导致设备受力部件疲劳损坏的因素。我记得这样一句话:“把简单的东西复杂化是一个简单的问题,但是把一个简单的东西简单化却是一个复杂的过程。”那么产品在设计时能否对一些功能做一定的删减,做到简单、可靠、实用呢?我认为POMA的外露弹簧抱索器就是一个成功的实例。2013年4月18日,由于天气原因导致供电异常,该异常导致天门山索道很多电气元器件损坏,损坏的电气元器件参与到应急驱动系统,致使应急驱动系统不能正常启动。结果致使游客滞留空中3小时18分钟。天门山索道的紧急驱动系统如果做到简单化,恐怕也没有“4·18”故障了。

综上所述,我认为只有设计、制造的产品是本质安全的产品才能避免一些重大问题的发生;设备本身“胎里带”的缺陷是后期维护无论如何也解决不了的。设备供应商也不应该为了自身利益而向用户隐瞒产品缺陷,更不应该在出问题之后把责任都推到用户身上。

△游乐设施M16断轴

2、良好的维护是设备安全运行的关键

再好的设备也需要维护。但是我们对自己的设备了解多少,我们对设备部件安全性有哪些要求是否了解?比如哪些设备部件安全等级高?哪些设备部件安全等级低?我们该如何维护自己的设备?这些恐怕不是人人都能明白的。那么,我们又应该如何做呢?

首先,从业人员职业素质过硬是做好设备维护的基础。从业人员的职业素养有两个层面:技术层面和职业道德层面。

从技术层面上来说,索道的从业人员不能仅仅局限于取得职业资格证书。比如对机械人员来说,不仅要根据设备手册要求,哪里坏了修哪里,还要学会根据自己设备的特点和气候、地理环境等因素做到某种程度的预防性维护。对于原设计不太合理的地方,要思考是否有调整和改进的余地。举个例子来说,天门山索道下站车厢的停靠是由气动离合器来控制的。在使用过程中,出现离合器轴承频繁损坏、离合器抱死的现象。我们根据离合器结构图纸做了受力分析,认为其根部的6307深沟球轴承不能满足离合器动作时产生的轴向力的要求,于是把离合器外壳车掉一部分,更换成尺寸相近的锥形滚柱推力轴承并改进了润滑方式,彻底解决了离合器运行中抱死的问题。

及时认真地对设备进行检查、检验,及时发现失效或有缺陷部件也是安全管理的重要目标。我们在日常检查时就发现过螺帽松脱和断轴现象。在对索轮组探伤时就检查出有缺陷的二轮组夹板失效部件,并对部件及时更换,避免了事故的发生。如果不是及时地对设备进行细致的检查,及时发现上述缺陷部件,引发的后果不敢想象。

从职业道德层面来讲,从业人员必须具备良好的责任心。在做每一项维护工作时,是否意识到你所做的工作关系到广大游客的身家性命和整个社会的稳定?如果我们的员工人人都有很强的责任心,恐怕不会出现润滑油或液压油掺杂异物、进水等导致设备受损的现象。更有甚者为了达到自己的目的而人为设置故障或故意弄坏设备,这在电梯维护行业尤其多见,这种做法实际上已构成了犯罪。

另外,我们的管理者或所有者应该对员工提出的正确诉求予以高度的重视,保证员工有个舒心的工作环境,也应该让员工有出去学习和接受再教育的机会。

其次,足够的财力保证是维护工作顺利进行的关键。

充足的备品备件是设备安全运行的保障。从业人员的职业素质再好,没有足够的配件和相应的维修工具以及安全设施,也无法做好维护工作。备件不仅是已坏配件的替代品,更重要的是,它可以让我们在判断不准某个部件是否有故障时,采用替代法快速排查出疑难故障。对于关键部件,只有及时更换出现故障部件,才能保障设备的安全运行。

工欲善其事,必先利其器。充足的、良好的维修工具是维修顺利进行的有效手段;没有得心应手的工具不仅费时费力,维修质量也没办法保障。有效的安全设施是作业人员和游客的安全保障。所有这些都是靠财力来保障的。

第三,气候环境是做好维护工作一个不可忽视的重要因素。

设备要正常工作,有一定的气候条件限制。我们所使用的轴承,特别是托压轮组轴承和抱索器组件,如果进水很容易损坏。机房温度太高会加速润滑油脂和橡胶制品失效;空气湿度太大,会使电气设备在夜晚停运后结露。也有一些故障是在特定气候条件下引发的,这种故障很难排查。

一些突发事件往往和天气有关系。上面提及的天门山索道“4·18”故障就是由大风引起供电异常引发的故障群,经排查发现索道多个电气部件损坏,造成索道长时间停车。还有一个案例:2014年8月,连续几天每当下午2:00—3:30室外气温最高时,10KV电网就报接地跳闸,索道停车。高压供电人员把所有高压线沿线都清理了,但故障依旧。后来有个农户报警说自家院子上空这几天经常高压线打火。电业局派人过去,发现了问题的根源:当气温很高时,10KV线路弧垂变大,距离另外一条与之交叉线路低于10CM,这时10KV线路就对另外一条线路放电。因此在做一些维修工作时,要考虑部件的耐候性,制订适合当地环境的维修方案。

设备管理和大修的规范化、制度化

所有的机械和电气部件都有使用寿命。每个厂家也对自己产品的大修做了时间规定,但是每条索道大修执行情况因人而异。大部分索道都是哪里坏了修哪里。很多索道因为效益好游客多,不能在白天进行停车检修。所有大修也并没有在规范上做出强制性规定。

1、设备供应商应该对产品安全终身负责

特种设备供应商终身负责制也是质检总局要推行的目标。设备出厂质量的控制状况只有设备制造商清楚,制造商应该在使用过程中对产品运行状态进行必要的跟踪,及时提醒使用单位进行某些大修工作。设备供应商应该在有关部门的监督下,制定一个合理的配件价格表,控制配件价格,这样可以让效益不太好的索道也能承担起大修的费用。

2、大修(停机)制度的规范化

国内很多索道效益好,白天不能停车检修,只能在傍晚或夜里进行维修。在夜里检修受环境限制和时间限制,很多受力大的项目无法进行。比如要对二轮组主轴部件或四轮组主轴部件进行探伤检查,就必须要有足够的停车时间。很多索道选择在冬季进行大修,也就是说这次大修和下次大修基本上要间隔一年。

索道设备基本上都是在露天、高海拔、高湿度的环境下工作。索道线路地形、受力状态、运行载荷各不相同。规范至今也未规定多长时间进行线路大修、如何进行线路大修(包含哪些探伤项目、哪些必须更换新部件)。

质检总局或索道协会能否根据实际情况,完善索道使用管理规范,逐渐建立完备的大修制度,详细规定线路等项目大修时间间隔和维修内容(不仅仅局限于探伤)。

3、制订严密的管理制度,严格按照制度管理设备

虽然规范对日常检验和月检、年检做出了明确规定。但是各个使用单位执行情况如何?使用单位管理者是否做到令行禁止?对于技术力量比较薄弱的使用单位可否考虑设备托管或联合其他索道共同完成大修和检查项目。