游梁式抽油机变速运行节能效果评价

冯子明 李 琦 丁焕焕 高启明

(东北石油大学机械科学与工程学院,黑龙江大庆 163318)

游梁式抽油机变速运行节能效果评价

冯子明李琦丁焕焕高启明

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

抽油机变速运行技术应用于国内多个油田,对其效果的评价也不一致。基于抽油机变速耦合运行理论建立了数学模型,并对其“节能降载”效果进行了综合评价和分析,结果表明:变速运行技术可以降低电机功率和电机扭矩,降低减速箱扭矩和悬点峰值载荷,但是“超冲程”现象不明显,泵载荷增加;变速运行技术能够较好地适应冲程、冲次、沉没度的变化,但是在平衡效果不好的情况下会出现“超扭矩”的不利因素,尤其是当变速运行曲线的初始相位角有偏差时,会严重影响整个抽油机系统的综合工作性能,造成无法启机或突然停机。

变速运行;扭矩;峰值载荷;节能效果

游梁式抽油机一直占据机械采油设备的主导地位,但因其自身的结构特点,抽油机由静止状态启动时载荷很大,一般采用较大功率的驱动电机和大容量的变压器使其可靠启动,效率和功率因数明显下降。国内外采油工程师普遍认为变速驱动抽油机后可有效降低悬点峰值载荷、减弱交变冲击、降低周期载荷系数和拖动装置的装机功率,部分井具有超冲程效果(游梁式抽油机中的地下抽油泵的冲程大于光杆冲程时,称为超冲程),达到节能降耗、提高产量的目的。变速耦合最早由S. G. GIBBS 于1975年提出,建立了变角速时抽油机的运动学和动力学函数,以及求解耦合问题流程[1]。1992年沈迪成定性探讨了转差率与周期载荷系数之间的联系和转差率的优化,但是没有提供耦合计算的数学模型[2]。董世民在1996—2001年发表了多篇关于电机转速波动预测模型及求解方法的文章[3-5]。2000年吴晓东把耦合理论应用到定向井中[6]。国内文献成果更偏重于理论公式的推导,没有给出详实的计算结果,也缺少详细的定性定量分析。

2011—2012年陆续有关于柔性优化运行控制技术的报道,大庆油田和吉林油田都有此项技术的应用:变速策略是在单周期运行过程中,通过改变曲柄运动的周向加速度,自适应调整曲柄轴承受的扭矩值和扭矩分布,降低扭矩峰值和峰谷差值。不用调整平衡块和改变四连杆结构,实现了精确电流平衡和功率平衡[7-9]。但是变速运行优化技术根据现场应用回馈的数据并不理想:某采油厂应用变速运行优化技术的抽油机井共121口,其中14.9%井的耗能增加,39.7%系统效率降低,43%泵效降低,57%悬点载荷增加,说明此项变速运行优化技术需要进一步在节能机理和优化理论上进行探索。因此本文对变速运行曲线进行了综合效果评价与适应性分析,发现原始应用的速度曲线初始相位角对综合性能影响最大,通过调整初始相位角可以有效改善该速度曲线模型的降载节能效果,为今后变速运行优化技术的推广应用提供理论支撑。

1 抽油机变速运行理论基础

1.1电动机工作特性

电动机的工作特性曲线在室内电动机测试实验台上实验获取,在瞬态变载荷工况下详细测取了多组数据,经过滤波数据处理和函数拟合后可获得电机特性曲线。图1是电动机的效率曲线。本实验台可以获取电动机的电流、功率、功率因数、转差率、效率等5条工作特性曲线,为抽油机系统的优化设计和综合评价提供可靠的计算模型。

1.2抽油机变速驱动时的运动特性与动力特性

游梁式抽油机的悬点位移S与曲柄转角θ之间只是一种几何关系,它只和四连杆的几何尺寸有关,而与曲柄角速度ω是否变化无关,因此悬点位移公式不变[10]。

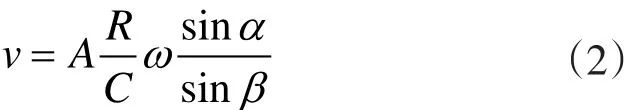

变速与匀速时的悬点速度v的公式在形式上没有变化,仍可以照常使用,但是此时需要知道曲柄转速是如何随曲柄转角θ变化的,当横坐标使用时间做单位时,注意转角θ与时间t之间的转化关系[10]。

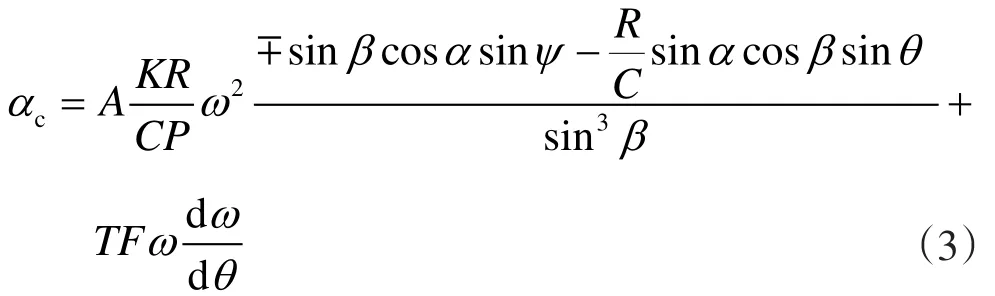

在曲柄变角速度的情况下,游梁摆动的角加速度由两项组成,一项是由四连杆机构的固有特性产生的游梁角加速度,第二项是曲柄角速度变化而产生的附加角加速度,这一项是常规匀速运行被省略的部分[10]。

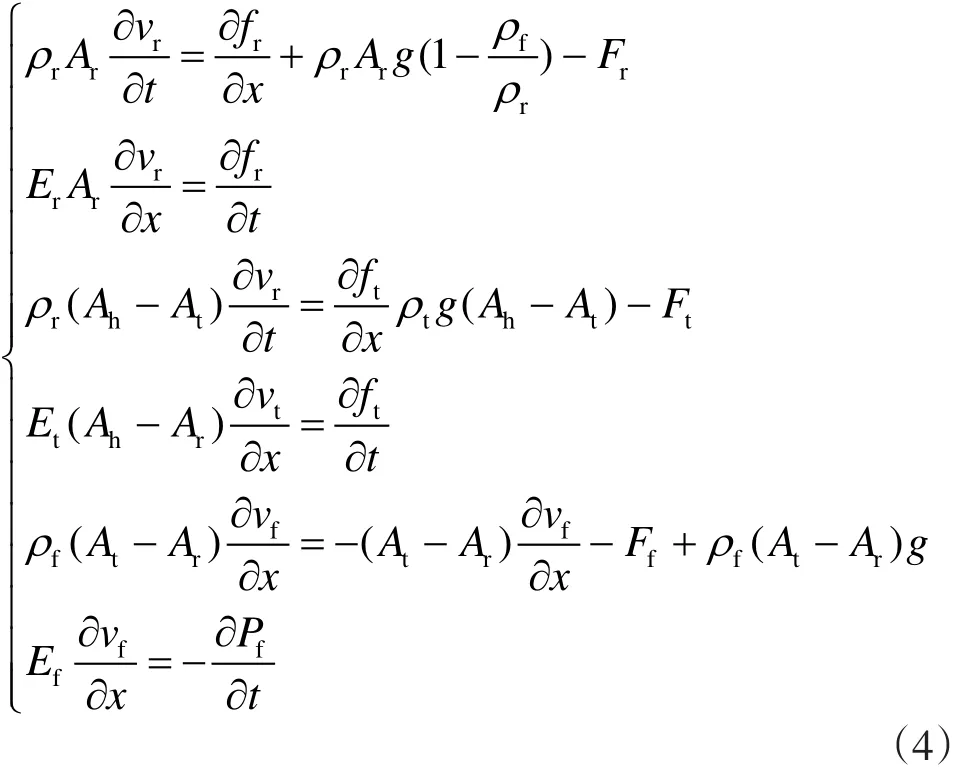

悬点示功图选用三维波动方程计算求得,三维波动方程的上边界只与悬点速度有关,下边界条件与泵启闭情况有关,选用中心差分法进行迭代计算,抽油杆任意位置的示功图均可输出[11]。

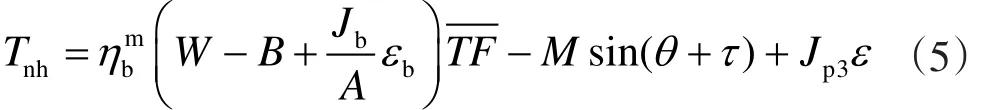

在曲柄变角速度情况下,减速器输出轴扭矩应当等于载荷扭矩、平衡扭矩、游梁惯性引起的扭矩与曲柄轴惯性扭矩之和。匀速运行时减速箱扭矩计算公式一般忽略游梁惯性和曲柄轴惯性的影响[10]。

2 综合评价

2.1基本工况和速度曲线

实际案例的基本工况参数:抽油机型号CYJ10-3-37HB,电动机功率22 kW,冲次6 min-1,冲程为3 m,泵挂1 000 m,泵径Ø57 mm,动液面600m,单级杆Ø22 mm,含水率为90%;电动机、曲柄轴、游梁、减速箱转动惯量分别为1.39 kg·m2、5 330 kg·m2、2140kg·m2、2.54 kg·m2;油压0.5 MPa,套压0.4MPa。

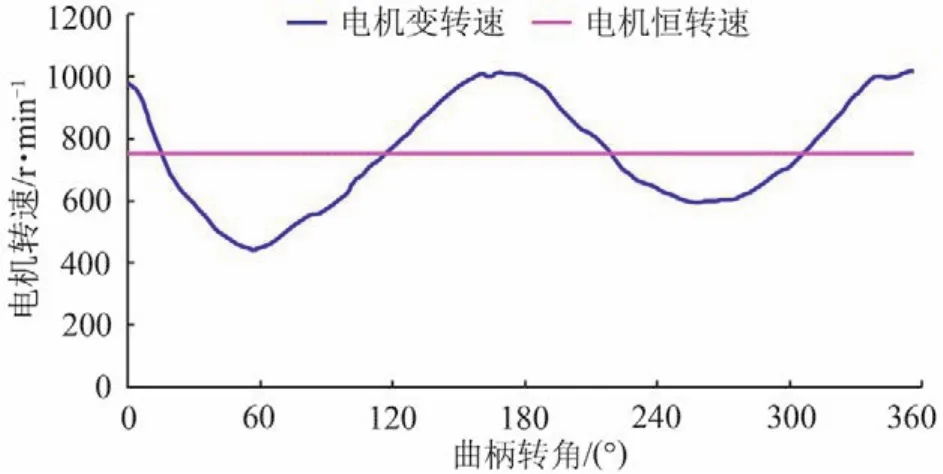

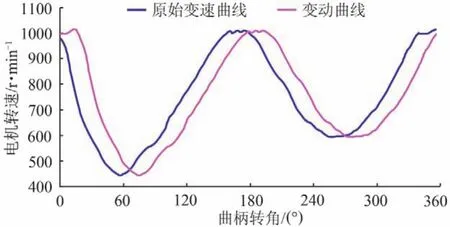

图2为变速驱动的电动机转速曲线,其平均转速为750 r/min,与三相异步电动机的额定转速相当。在进行变速运行评价时,除速度曲线外所有的参数都保持相同。

图2 变速运行电动机速度曲线

电动机速度变化幅度在-40% ~ +37%之间。周期性速度分布原则:上下死点附近内高速,其他位置随载荷幅值降低而减小。基本节能思想是“重载慢驱,轻载快行”,以保持尽量平稳的输入功率,提高电动机运行效率及提高整机系统的综合性能。但由于系统转动部件的转动惯量、四连杆机构传动特性以及杆、管、液三维耦合动力特性等多因素之间的交互耦合影响,实际情况难以单个性能指标来评价与分析变速运行理论的节能机理和制定控制策略。

2.2变速运行与匀速运行的抽油机工作特性曲线

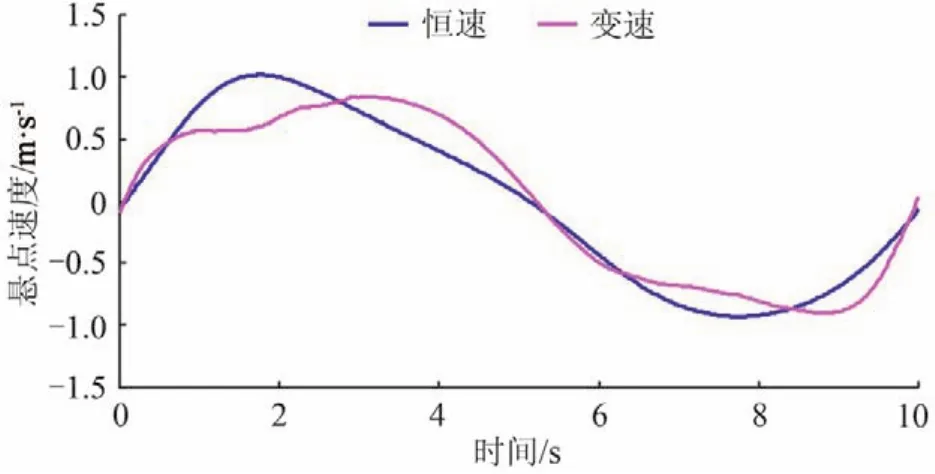

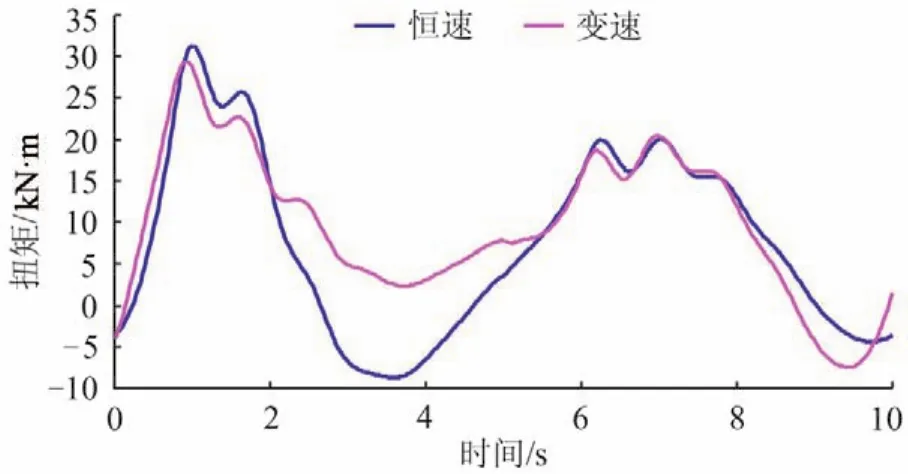

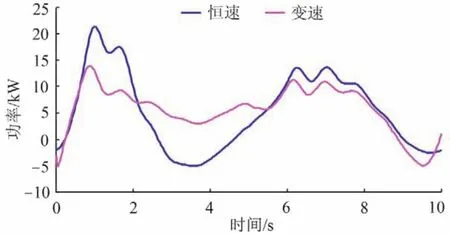

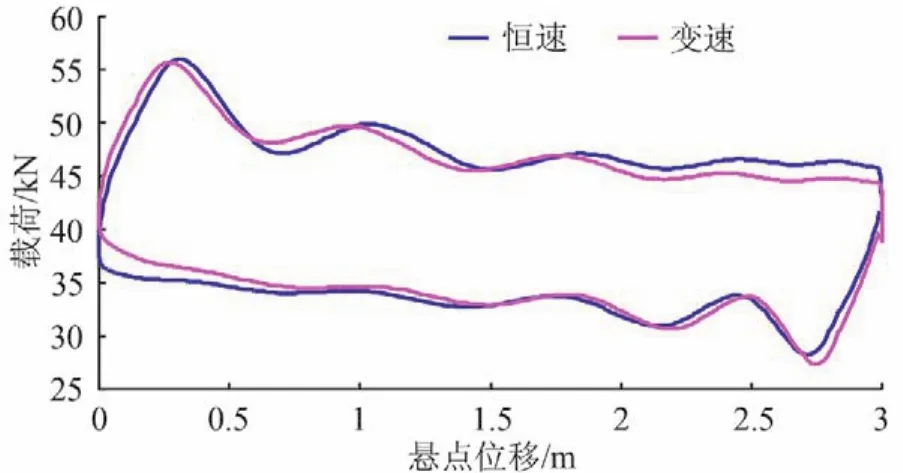

图3 ~图6是变速运行和常规匀速运行工作特性曲线的对比。悬点速度曲线被“削峰填谷”,并且上冲程加速段时间延长,都是为降低悬点受到的惯性载荷。减速箱扭矩峰值减低6.22%,负扭矩大幅消除,驴头位于下死点附近时还有部分负扭矩没有完全消除。电机功率曲线与扭矩曲线比较,幅值下降幅度非常大,功率的降低受益于惯性载荷和低速段的综合作用,对于提高电动机的效率非常有效。通过对悬点示功图的对比发现,变速运行后悬点载荷降低了2.75%,约1.5 kN。

图3 悬点速度曲线

图4 减速箱扭矩曲线

图5 电机功率曲线

图6 悬点示功图

图7 变速优化措施前后的综合性能对比

由图7可以看出,电机扭矩、功率、节电率,周期载荷系数,减速箱扭矩,光杆载荷,泵位移等性能指标都有了不同程度的提高。电动机轴最大扭矩降低了14.71%,电动机最大输出功率降低了34.96%,电动机节电率为2.91%,抽油机波动率即周期载荷系数降低了22.03%,减速箱最大输出净扭矩降低率为6.22%,光杆最大载荷降低率为2.75%,泵的超冲程为0.28%,泵载荷最大值升高了1.73%。其中,8项性能指标中有7项得到了改良,只有泵载荷增大,说明变速运行技术具有提升常规机工作性能的作用。

2.3变速运行敏感性分析

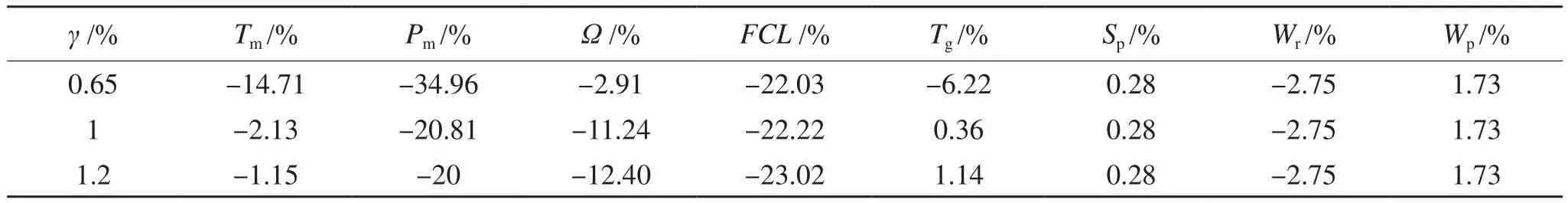

表1为抽油机不同平衡度γ对电动机峰值扭矩降低率Tm、电动机峰值功率降低率Pm、节电率Ω、周期载荷系数降低率FCL、减速箱扭矩降低率Tg、悬点峰值载荷降低率(光杆载荷Wr,泵载荷Wp)和泵位移降低率Sp等因素的影响对比(表2~表4数据同此);随着平衡度从欠平衡(0.65)到过平衡(1.2)的增大,节电效果越来越好,周期载荷系数也都降低,但是过平衡时载荷波动相对较大,并且减速箱会出现 “超扭矩”(扭矩增加了1.14%)的现象,对抽油机的启动和平稳运行都不利。泵冲程增加了0.28%,效果并不明显。悬点载荷降低了2.75%,但是泵载荷却增加了1.73%。因此,变速运行能够提高抽油机的综合性能,但要注意在进行变速运行前进行平衡度的调整,以免出现减速箱“超扭矩”的现象。

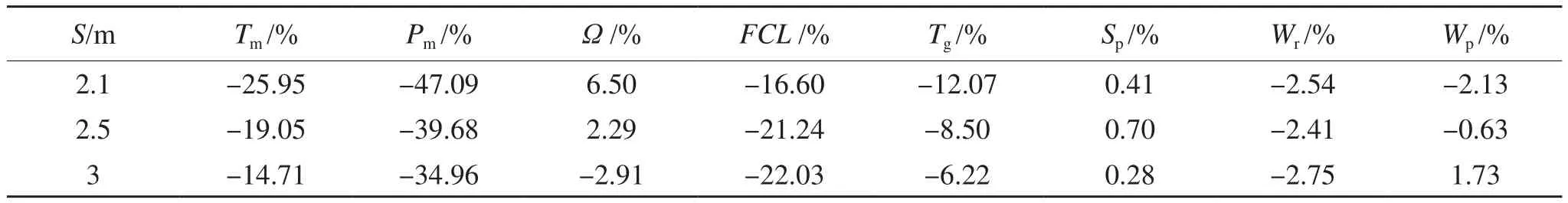

表2为变速运行对冲程适应性的统计结果:不同冲程下,电机扭矩、电机功率、波动率、减速箱扭矩、悬点载荷都有明显改善,但是效果有变化。冲程为3 m时节电效果最好,冲程小于2.5 m时没有节电效果。不同冲程下,泵都有较小的“超冲程”现象,泵载荷在3 m冲程时增加了1.73%。

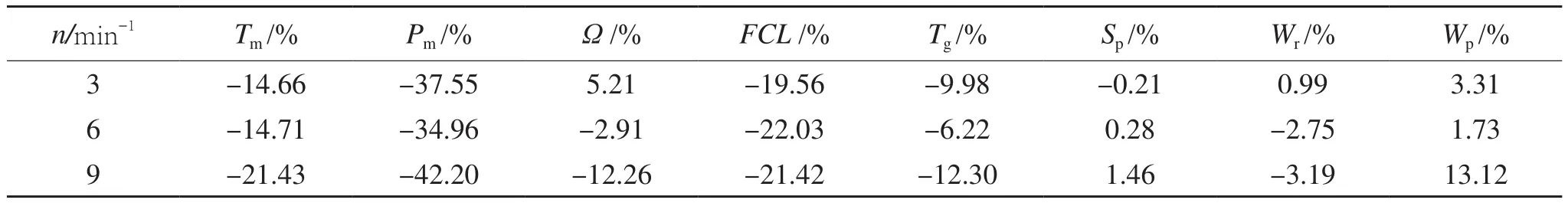

表3为变速运行对冲次适应性的统计结果:冲次为3次/min时不节能,冲次为6次/min或者9 次/min时,节电效果越来越好。不同冲次时,变速运行都能降低载荷波动率。冲次越大,净扭矩降低的越多。随着冲次增加,泵冲程增加,这有利于泵效的提高,不利影响是泵载荷随着冲次增加而增加。电机峰值扭矩和峰值功率、减速箱峰值扭矩、周期载荷系数都有不同程度降低,这有利于抽油机平稳运行。说明变速运行能够适应冲次的变化,而且更适合高冲次的工况。

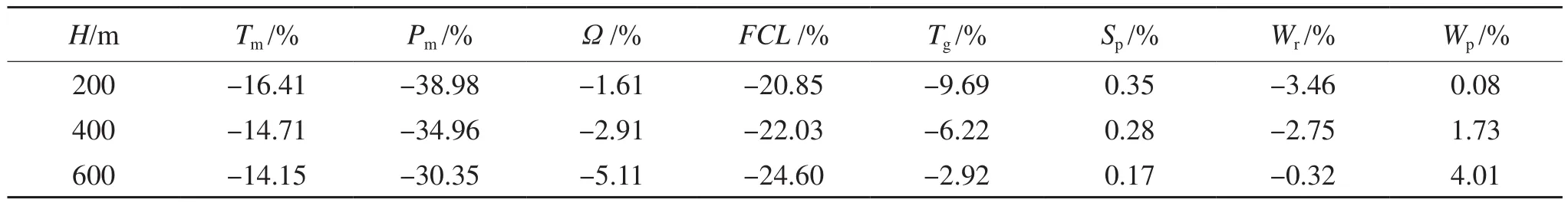

表4为沉没度对变速运行的影响:随着沉没度的增加,电机峰值扭矩和峰值功率增加,电机节电率为1.61%,周期载荷系数降低,减速箱峰值扭矩降低,泵冲程增加,悬点光杆峰值载荷降低,以上指标从多个指标表明变速运行更适应较大沉没度。但是泵峰值载荷增加,有可能造成泵出口处杆断。

表1 平衡度γ对抽油机综合性能的影响

表3 冲次n对抽油机综合性能的影响

表2 冲程S对抽油机综合性能的影响

表4 沉没度H对抽油机综合性能的影响

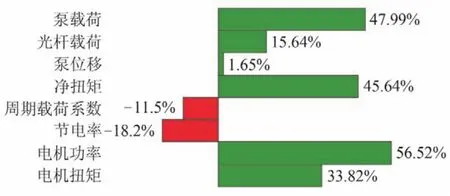

如图8所示,电机速度曲线初始相位角后移10°后,重新进行变速运行理论分析,并与原始速度曲线计算数据对比,结果如图9所示。电机峰值扭矩增大了33.82%,电机峰值功率增大了56.52%,耗电增加18.2%,不但没有起到节能的作用,反而消耗了更多的电量。扭矩曲线波动率增大11.8%,说明抽油机系统的运行平稳性变差。减速箱扭矩增大45.64%,出现“超扭矩”情况,极易出现断齿事故。光杆载荷和泵载荷分别增大了15.64%和47.99%,很有可能出现过载断杆事故。唯一的有利影响是泵有“超冲程”现象。从整体性能上看,不恰当的初始相位角会严重恶化抽油机系统的综合工作性能。

图8 改变变速运行曲线的初始相位角

图9 初始相位角对变速运行的影响数据

3 结论

(1)建立了变速运行条件下抽油机井的运动计算模型、动力计算模型和扭矩计算模型,进行抽油机变速运行综合性能预测计算,并对计算结果分析。

(2)变速运行技术可以降低电动机的峰值扭矩和峰值功率,提高电动机的节电率,即降低了电动机所承受的交变冲击载荷,可以降低电动机额定功率。

(3)变速运行技术可以降低减速箱的峰值扭矩,降低抽油机的周期载荷系数,即降低抽油机所承受的交变冲击扭矩,增加抽油机的运行平稳性,使得抽油机更安全可靠地运行。

(4)变速运行技术可以降低悬点峰值载荷,增加泵冲程,即降低抽油杆所承受的交变拉压应力,提高杆柱寿命,增加泵效率。

(5)变速运行技术可以对冲程、冲次和沉没度变化适应性较好,但过平衡时会出现“超扭矩”现象,特别是变速曲线的初始相位角的影响非常明显。

(6)建议加强变速运行抽油机的日常管理,措施前调整好平衡度,当峰值电流或峰值功率增加较多时应及时调整变速。变速运行优化技术是目前应用于游梁式抽油机的较先进技术,若解决以上问题,本节能技术会有更广阔的市场前景和经济效益。

符号说明:

S为悬点位移,m;θ为曲柄与纵轴夹角,°;ω为曲柄角速度,rad/s;A为游梁前臂长,m;Ψb为游梁后臂与基杆最大夹角,°;Ψ为游梁后臂与基杆夹角,°;v为悬点速度,m/s;R为曲柄半径,m;C为游梁后臂长度,m;α为基杆与纵坐标夹角,°;β为基杆与两支点连线间夹角,°;ac为悬点加速度,m/s2;K为基杆长度,m;P为连杆长度,m;TF为扭矩因数;ρr为抽油杆密度,kg/m3;Ar为抽油杆截面积,m2;vr为杆速度,m/s;fr为杆内力,N;t为时间,t;Fr为液体受阻力,N/m;Er为抽油杆刚度,N/ m2;Ah为油管外径面积,m2;At为油管内径面积,m2;ρt为油管密度,kg/m3;Ft为油管受的阻力,N/ m2;Et为油管刚度,N/m2;vt为管速度,m/s;ft为管内力,N;ρf为液体密度,kg/m3;vf为液柱速度,m/ s;Pf为液体压力,N/m2;Ff为杆受阻力,N/m;g为重力加速度,m/s2;Ef为液柱刚度,N/m2;Tnh为减速箱输出轴净扭矩,kN·m;ηbm为四连杆传递效率,无量纲;W为悬点载荷,kg;B为游梁不平衡重,kg;Jb为游梁转动惯量,kg·m2;εb为游梁角加速度,rad/ s2;为扭矩因数,无量纲;M为平衡扭矩,kN·m;τ为曲柄偏置角,°;Jp3为曲柄轴上全部转动件的转动惯量,kg·m2;ε为曲柄角加速度,rad/s2。

[1]GIBBLS S G . Computing gearbox torque and motor loading for beam pumping units with consideration of inertia effects[J]. Journal of Petroleum Technology, 1975, 27(9): 1153-1159.

[2]沈迪成. 超高转差电机驱动游梁抽油机参数的最优化[J]. 石油学报,1992,13(3):133-140.

[3]董世民,崔振华,马德坤. 电动机转速波动的有杆抽油系统预测技术[J]. 石油学报,1996,17(2):138-145.

[4]董世民,马德坤. 有杆抽油系统动态特性的计算机仿真[J]. 实验力学,1996,11(3):277-284.

[5]董世民,马德坤,李学丰. 游梁式抽油系统动态参数仿真的综合数学模型[J]. 石油机械,2001,29(6):46-56.

[6]吴晓东,李兆文,郜云飞,等. 抽油机井系统数学仿真技术[J]. 石油学报,1997,21(5):95-98.

[7]张再祥,闫伟. 抽油机井柔性自动调参装置应用效果浅析[J]. 石油石化节能,2011,27(4):34-35.

[8]魏延富,陈祥光,孙大奎,等. SURF抽油机运行优化控制技术节能测试研究[J]. 石油石化节能,2012,28(1):4-5.

[9]赵菁菁. 游梁式抽油机SURF系统优化与柔性运行技术探讨[J]. 内蒙古石油化工,2012,22(10):82-84.

[10]邬亦炯,刘卓均,赵贵祥,等. 抽油机[M]. 北京:石油工业出版社,1994.

[11]余国安. 有杆泵抽油井的三维振动[J]. 石油学报,1988,9(3):37-41.

(修改稿收到日期2015-04-16)

〔编辑李春燕〕

Evaluation on energy saving effect of variable speed operation of beam-pumping unit

FENG Ziming, LI Qi, DING Huanhuan, GAO Qiming

(College of Mechanical Science & Engineering, Northeast Petroleum University, Daqing 163318, China)

The variable speed operation technology of the pumping unit is used in a number of domestic oilfields, and evaluation on its efficiency also varies. A mathematic model has been built based on the variable speed coupling running theory of the pumping unit, and its “energy-saving and load-reduction” effectiveness was comprehensively evaluated and analyzed. The result shows that the variable speed operation technique can reduce the motor power and motor torque, reduce the reduction gearbox torque and peak load on suspension point; however, the “over-stroke” phenomenon is not obvious, and the pump load increases. The variable speed operation technique can favorably adapt to the changes of strokes, stroke frequency and submergence, but under poor balance effectiveness, the unfavorable element of “over-stroke” may occur, esp. when the initial phase angle of variable speed operation curve has deviation, then it will heavily affect the overall working performance of the entire pumping system, leading to failure of startup or sudden shutdown.

variable speed operation; torque; peak load; energy saving effect

TE933.1

A

1000 – 7393( 2015 ) 03 – 0066 – 05

10.13639/j.odpt.2015.03.015

黑龙江省自然科学基金“机采装置变速运行力学特性及节能机理研究”(编号:E201412);黑龙江省教育厅基金“游梁抽油机与电机耦合运行及合理匹配理论研究”(编号:XN2014104);东北石油大学培养基金“变速驱动机-杆-泵耦合动力学行为及优化运行节能机理研究”(编号:XN2014104)。

冯子明,1973年生。现主要从事机械采油节能技术及叶轮机械流体力学的研究,副教授。电话:0459-6503121。E-mail:xueyuanfzm@163.com。

引用格式:冯子明,李琦,丁焕焕,等.游梁式抽油机变速运行节能效果评价[J].石油钻采工艺,2015,37(3):66-70.