20钢熔盐脉冲电解渗硼层的组织及耐蚀性能

吴晔康,杨海丽,徐 宏,王心悦,李 艳

(河北联合大学冶金与能源学院河北省现代冶金技术重点实验室,河北唐山 063009)

引 言

渗硼作为一种化学热处理技术,能提高钢件的硬度、红硬性、耐磨性和抗蚀性等,因而广泛应用于各种耐磨、耐蚀件的处理[1-2]。渗硼方法众多,包括液体渗硼(电解渗硼和盐浴渗硼)、固体渗硼(粉末固体渗硼和膏剂固体渗硼)和气体渗硼[3-4]。熔盐脉冲电解渗硼技术属于脉冲电沉积的范畴,脉冲电沉积是一个电化学过程,是将电镀反应装置与脉冲电源相连接构成的电镀体系。它是将电流周期性地接通和断开,脉冲电镀与直流电镀的区别在于脉冲电沉积有关断时间存在,阴极周围的放电离子在这段时间扩散到阴极附近进行补充,当下一个导通时间到来时,阴极附近的放电离子浓度得以恢复,从而达到利用电流(或电压)脉冲的张弛增加阴极的活化极化和降低阴极的浓差极化来改善镀层组织性能的目的[5]。熔盐脉冲电解渗硼与其它渗硼方法相比,不仅所得渗层均匀致密,而且具有设备简单、操作简便,电流效率高,副反应影响小,电解速度快,电解能力强等优点[6-7]。

20钢价格低廉,获取便利;强度低,塑性、韧性和焊接性能较好;渗硼效率高,且形成的硼化物呈梳齿状嵌入基体,与基体结合牢固,特别适用于制造对基体强度要求不高、渗后不需淬火的小型或薄片类轻载抗蚀件[8]。本实验以20钢为基体,采用熔盐脉冲电解法渗硼,并对渗层的耐蚀性及其机理进行了研究。

1 实验部分

1.1 实验材料和方法

基体材料为20mm×20mm×3mm的20钢,实验前进行除油、除锈、打磨及超声波清洗处理,得到表面光滑、清洁的试样。实验化学品有氯化钠、氯化钾、氟化钠和无水四硼酸钠,均为分析纯,于200℃烘箱中真空干燥4h。

取 n(NaCl)∶n(KCl)∶n(NaF)∶n(Na2B4O7)=1∶1∶3∶0.04(摩尔比)[9]混合均匀后倒入高纯石墨坩埚,置于不锈钢套筒,采用坩埚电阻炉加热,AI型智能温度控制仪控温。阳极为高纯石墨坩埚,阴极为浸入熔盐中的20钢试样,在氩气气氛下,采用SMD-P型智能多组换向脉冲电镀电源(邯郸市大舜电镀设备厂)进行电解渗硼。渗硼后的试样分别经沸水煮、蒸馏水洗及无水乙醇超声波清洗并吹干,准备后续测试分析。

1.2 测试分析

采用静态浸泡的方法进行腐蚀试验。试样非工作面用环氧树脂密封,经丙酮、蒸馏水和无水乙醇超声波清洗,干燥24h后,用精度为0.1mg的Sartorius BSA124S分析天平称量。每组设置三个平行试样,将试样分别浸入 10%H2SO4、5%HCl、5%NaCl和10%HNO3的腐蚀介质,腐蚀时间分别为24、48和96h,浸泡完毕用蒸馏水和无水乙醇清洗试样并迅速烘干称量。利用腐蚀速率v来评定耐蚀性,腐蚀速率的计算公式为[10]:

式中:m0为试样原始质量,g;m1为试样清除腐蚀产物后的质量,g;t为腐蚀时间,h;A0为腐蚀面积,m2。

采用Axiovert 200MAT金相显微镜(德国蔡司)观察渗硼层的截面形貌并采用峰谷法测定渗硼层厚度[11],D/MAX 2500PC 型 X-射线衍射仪(日本理学)分析渗硼层的物相组成,原子力显微镜(瑞士Easy Scan 2 Controller)观察渗硼试样腐蚀前后的形貌。

2 结果与讨论

2.1 渗硼层的组织结构

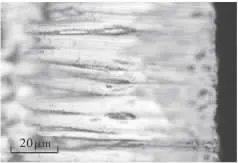

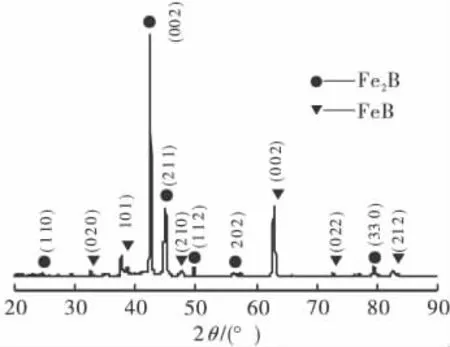

图1 为 θ=850℃、t=1.5h、Jκ=12A/dm2以及占空比20%工艺条件下熔盐脉冲电解渗硼得到的20钢渗硼层截面形貌。由图1可见,铁硼化物呈梳齿状长短不齐嵌入基体,与基体结合牢固,其中灰白色为Fe2B相,黑灰色为FeB相。由峰谷法得出渗硼层δ约86μm。图2为渗硼层的X-射线衍射谱图,检测到了FeB和Fe2B相的存在,其中Fe2B相的(002)晶面的衍射强度高于其它晶面,说明沿此晶面产生了择优取向。Fe2B为正方点阵,其[002]晶向垂直于(002)晶面,渗硼时在表面首先形成的是Fe2B,Fe2B晶核优先在试样表层晶界处形成,形成的晶核对于试样表层具有各种可能的结晶学取向。晶核向基体内生长的速度主要取决于硼原子在晶体中的扩散速度。由于硼化物[002]晶向具有成为硼原子“扩散通道”的特征,因此只有那些[002]晶向与试样表面相垂直,扩散阻力小且生长速度最快的晶粒,才能不断地向试样心部生长,呈现出梳齿状特征[12]。

图1 渗硼试样的截面形貌

图2 渗硼层的X-射线衍射谱图

2.2 渗硼层的耐蚀性

2.2.1 腐蚀现象及腐蚀速率

在10%H2SO4和5%HCl溶液中,未渗硼试样产生气泡较多,间隔较短;而渗硼试样表面产生气泡少,间隔长。在5%NaCl溶液中,未渗硼试样和渗硼试样表面均无气泡产生,而溶液颜色由原来的无色变为橙黄色。在10%HNO3溶液中,未渗硼试样和渗硼试样表面均产生大量密集的气泡,且持续不断,溶液颜色由无色变为橘红色,并逐渐加深,24h后发现,两种试样均腐蚀严重(腐蚀速率分别为326.75g/(m2·h)、338.54g/(m2·h),厚度均由原来的3.0mm减至0.5mm,故不再继续进行48h和96h的10%HNO3浸泡试验。说明渗硼试样和未渗硼试样对10%HNO3溶液均不具备耐蚀性。这是因为硝酸中NO3-的氧化性,阳极铁原子溶解,阴极发生氧化剂去极化,即硝酸根离子还原,10%HNO3属稀硝酸,所以产生气体主要为NO,中间产物NO2与水反应使溶液颜色呈橘红色。表1为20钢在不同腐蚀介质中不同时间下的腐蚀速率。

表1 20钢在不同腐蚀介质中不同时间的腐蚀速率(g·m-2·h-1)

由表1可以看出,在10%H2SO4、5%HCl和5%NaCl三种腐蚀介质中,未渗硼试样的平均腐蚀速率均大于渗硼试样的平均腐蚀速率,渗硼试样耐10%H2SO4、5%HCl和5%NaCl腐蚀的能力相对于未渗硼试样分别提高了 61、185和 1.7倍。在 10%H2SO4和5%HCl溶液中,未渗硼试样和渗硼试样的的腐蚀速率均先增加再减小。在5%NaCl溶液中,两种试样的腐蚀速率均呈现逐渐减小的趋势。

2.2.2 耐蚀机理

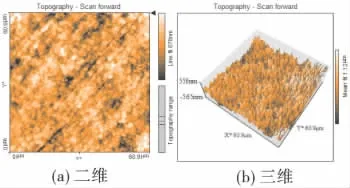

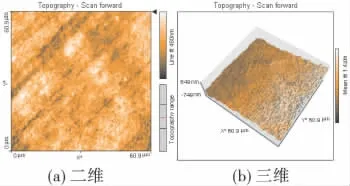

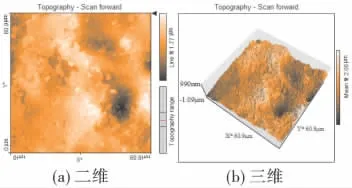

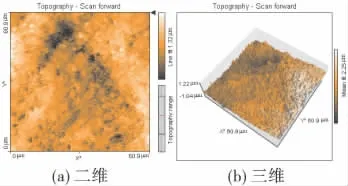

渗硼试样在10%H2SO4、5%HCl和5%NaCl溶液中的腐蚀实际上是电化学反应。在10%H2SO4和5%HCl溶液中,试样表面的Fe原子失电子而形成阳极;同时,吸附在试样表面溶液中的H+得到Fe原子失去的电子形成阴极,还原成H2而析出。渗硼试样由于硼化物中Fe-Fe键键能较强,Fe原子很难失去电子,抑制了反应的进行,腐蚀速率较小。采用原子显微镜观察渗硼层表面形貌照片见图3。由图3可以看出,腐蚀开始时由于渗硼层表面粗糙形成膜-孔电池,加大了阴极反应面积,同时使到达阴极表面的氢离子总量增加,加速了阴极过程而使腐蚀速率加快[19]。在 10%H2SO4溶液腐蚀 96h后,渗硼层表面形貌见图4。由图4可以看出,当表层粗糙处被腐蚀掉后,由于渗层中部组织致密,阻碍了电子移动,腐蚀速率减小。

图3 渗硼层的原子力表面形貌

图4 10%H2SO4溶液腐蚀96h后的原子力表面形貌

渗硼试样在5%HCl溶液中,虽然Cl-能加速铁的阳极溶解,但10%H2SO4比5%HCl质量分数大,且2个H+全部电离,将会使氢的平衡电位向正向移动,加大初始电位差,从而加剧氢的去极化腐蚀[20],故试样在10%H2SO4中比在5%HCl产生的气泡多,腐蚀速度较快。在5%HCl溶液中,由于活性阴离子Cl-的存在而发生了点蚀,经96h腐蚀后(见图5)可以清晰的观察到试样表面点蚀坑。

图5 5%HCl溶液腐蚀96h后的原子力表面形貌

渗硼试样在5%NaCl溶液中由于其较强的导电性所以初始阶段的反应速度较大。但与此同时,阴极发生氧分子还原形成氢氧根,与铁离子生成了难溶的氢氧化物,它会吸附在试样表面,减缓电化学反应的进行。在中性溶液中当NaCl质量分数达到3%时,溶液导电性的增强及氯离子的作用使得铁的腐蚀速率达到最大值。随NaCl质量分数的增加,溶液中氧的溶解度显著降低,铁的腐蚀速率迅速降低[18]。因此在5%NaCl溶液中铁的腐蚀速率明显减弱,试样表面形成的腐蚀坑不大(见图6)。

图6 5%NaCl溶液腐蚀96h后的原子力表面形貌

3 结论

1)采用熔盐脉冲电解法在20钢表面获得包含Fe2B和FeB相、具有一定厚度的渗硼层,与其它渗硼方法相比,熔盐脉冲电解法渗硼温度低、耗时短,渗硼效率高,渗硼层较厚、致密,硼化物呈梳齿状嵌入基体,与基体结合牢固。

2)20钢经渗硼后在表面形成的铁硼化合物稳定致密,能耐硫酸、盐酸和氯化钠腐蚀,而不耐硝酸腐蚀。

[1]刘建建,陈祝平.膏剂渗硼及其研究现状[J].电镀与精饰,2011,33(7):24-28.

[2]Yusuf Kayali,Bilal Anaturk.Investigation of electrochemical corrosion behavior in a 3.5wt.%NaCl solution of boronized dual-phase steel[J].Materials and Design,2013,46:776-783.

[3]李奇辉,樊斌锋,王文科.镁合金液相等离子体电解渗硼技术的研究[J].电镀与精饰,2013,35(10):36-38.

[4]Lin Guobiao,Zhang Zhongjian,Qiu Zhihai,et al.Boronizing mechanism of cemented carbides and their wear resistance[J].International Journal of Refractory Metals and Hard Materials,2013,41:351-355.

[5]向国朴.脉冲电镀的理论与应用[M].天津:天津科学技术出版社,1989:1.

[6]谢钢.熔融盐理论与应用[M].北京:冶金工业出版社,1998:197-198.

[7]张玉碧,高小丽,王东哲,等.脉冲电沉积机理、动力学分析及其验证[J].材料保护,2011,44(6):18-21.

[8]袁晓波,杨瑞成,陈华,等.固体渗硼最佳工艺技术及其发展趋势[J].中国表面工程,2003,(5):5-9,14.

[9]吴晔康,杨海丽,徐宏,等.熔盐电解法渗硼工艺的优化[J].电镀与精饰,2014,36(11):24-27.

[10]韩付会,昌霞,张小彬,等.铝青铜表面粉末火焰喷涂Ni60合金涂层的耐蚀性研究[J].电镀与精饰,2013,35(6):4-6,15.

[11]Campos-Silva I,Ortiz-Dominguez M,Bravo-Bárcenas O,et al.Formation and kinetics of FeB-Fe2B layers and diffusion zone at the surface of AISI316 borided steels[J].Surface & Coatings Technology,2010,205(2):403-412.

[12]林振湛,孙喜臣,卢光熙.碳钢渗硼层的形成与择尤取向[J].金属热处理学报,1983,4(2):38-48.

[13]李春信,顾向涛,艾世民.渗硼工艺对渗硼层组织和耐磨性能的影响[J].金属热处理,1985,(9):8-13.

[14]Selcuk B,Ipek R,Karamis M B.A study on friction and wear behaviour of carburized,carbonitrided and borided AISI 1020 and 5115 steels[J].Journal of Materials Processing Technology,2003,141(2):189-196.

[15]Culha O,Toparli M,Sahin S,et al.Characterization and determination of FexB layers'mechanical properties[J].Journal of Materials Processing Technology,2008,206(1-3):231-240.

[16]王国阳,王秀敏,王德和.20钢固体粉末法渗硼和硼钒共渗的渗层研究[J].金属热处理,2006,31(6):69-71.

[17]丁峰,尤显卿,汪冬,等.制砖机模板渗硼处理的研究[J].机械工程师,2007,(7):87-89.

[18]张焱.低碳钢塑料模具的渗硼质量分析[J].轻工机械,2007,25(6):101-104.

[19]宋月鹏,许斌,冯承明.钢的硼铬稀土共渗层耐蚀性研究[J].热加工工艺,1999,(5):5-7.

[20]刘敬福.材料腐蚀及控制工程[M].北京:北京大学出版社,2010:36,39.