塔河油田集输管道腐蚀因素及防腐措施

卢智慧 何雪芹 何 昶 中国石化西北油田分公司采油一厂

塔河油田集输管道腐蚀因素及防腐措施

卢智慧何雪芹何昶

中国石化西北油田分公司采油一厂

集输管道防腐工作对油田发展具有十分重要的意义。塔河油田集输管道最典型腐蚀是CO2、H2S气体腐蚀,特别是在8区和10区等区块,H2S气体含量较高,甚至超过1 000 mg/m3。H2S气体化学腐蚀可引起氢脆、硫化物应力腐蚀破裂等,渗入管道钢材的氢导致钢材变形,韧性变差,直至管道破裂。分析塔河油田集输管道和腐蚀现状,总结出塔河油田腐蚀影响因素包括CO2和H2S介质、油田产出水、集输管道焊缝接口、生产和集输工艺等。在此基础上,有针对性地提出优选管道材料、添加缓蚀剂、牺牲阳极保护阴极法、优化生产和技术工艺、强化含油污水处理技术等五方面的防腐技术措施。

塔河油田;集输管道;CO2;H2S,腐蚀;缓蚀剂;阴极保护

引言

塔河油田位于我国新疆塔里木盆地北部区域,主力区块属于较为常见的CO2、H2S酸性气体油田,油田采出水具有pH值低、矿化度高的特点。由于采出原油含有大量的CO2、H2S气体,氯离子、硫酸根离子等腐蚀介质,导致油田集输管道腐蚀现象时常出现,腐蚀穿孔等情况十分严重[1]。

针对塔河油田集输管道腐蚀特征和油田生产现状,对其集输管道腐蚀因素和腐蚀原因进行分析和总结[2],据此提出集输管道腐蚀防护技术和相应措施,以达到遏制或降低集输管道的腐蚀。

1 集输管道腐蚀现状

塔河油田属于深层、压力系数偏高、低温重质油藏,其中含有H2S的油井占总油井数的80%,地层水呈弱酸性,且含有较高的CO2、H2S,腐蚀性强。油田的原油密度和黏度差异大,密度介于0.81~1.01 g/cm3之间,基本上属于轻质油、重质油共存。目前塔河油田主体区块日产油8 000 t,综合含水率25.4%左右[3]。

塔河油田集输管道自2003年投入使用以来经常发生腐蚀事故,特别是最近几年管道腐蚀情况更是愈加频繁,集输管道投入使用4年时间就发生腐蚀穿孔事件16起。对近两年腐蚀情况进行统计发现,腐蚀主要发生在4区和6区,管道腐蚀穿孔30次,有18次发生在管道绝缘接头、法兰连接处[4]。通过对水质进行分析,油田水质铁离子含量高达273 mg/L,腐蚀十分严重。

2 集输管道腐蚀原因

2.1腐蚀因素

塔河油田集输管道腐蚀影响因素有多个方面,主要包括材料、环境、工艺等。

2.1.1酸性气体介质腐蚀影响

据统计,塔河油田集输管道最典型腐蚀就是CO2、H2S气体腐蚀,特别是在8区和10区等区块,H2S气体含量较高,甚至超过1000mg/m3。H2S气体化学腐蚀可引起氢脆、硫化物应力腐蚀破裂等,渗入管道钢材的氢导致钢材变形,韧性变差,直至管道破裂。CO2溶于水中形成碳酸导致溶液pH值降低(形成酸性腐蚀环境),极易引起钢材腐蚀。

对于CO2、H2S共存的腐蚀体系,以分压比的大小界定哪种腐蚀介质产生的腐蚀占主导因素,一般认为分压比在20~500之间时为CO2、H2S共存发生腐蚀作用。

对塔河油田某段时期采出液进行统计监测和分析,发现H2S分压均低于0.05 MPa,集输温度基本高于30℃,不存在腐蚀开裂现象,这说明集输管道腐蚀均是CO2、H2S条件下的电化学腐蚀。随着采出液含水量增加,集输管道腐蚀越加严重。

2.1.2产出水腐蚀影响

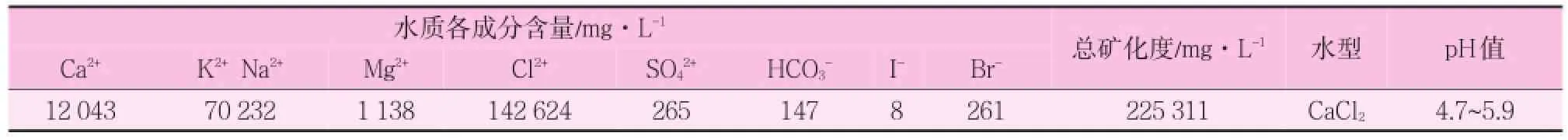

表1为塔河油田地层产出水水质成分分析结果,地层产出水矿化度较高,产出液介质导电性强、含水量高,存在腐蚀介质时易发生电化学反应,促使分解和沉淀发生,导致腐蚀情况加剧。

除采出液水质影响腐蚀情况外,塔河油田采出液含水率也普遍较高。据统计,1区含水率超过60%,其他区块含水率也普遍超过40%,而且近年来含水率更有进一步增高的趋势。随着集输管道使用年限逐步增加,高含水率对管道腐蚀促进作用逐步加剧,甚至部分区块已出现集输管道部分管段由于腐蚀而报废的现象。

表1 塔河油田产出液水质成分分析数据

2.1.3集输管道焊缝影响

塔河油田地面集输单井管道一般采用无缝钢管,干线管道一般采用螺旋焊缝钢管。无缝钢和螺旋焊缝钢都存在连接焊缝,由于集输管道腐蚀介质和腐蚀环境影响,焊缝处对腐蚀的影响较大。一是由于焊缝附近区域为热处理影响区域,易成为腐蚀活化点;二是焊缝处理不均匀,存有焊渣也易导致腐蚀。

2.1.4管道安装和生产工艺影响

(1)集输管道高程影响。集输管道进出联合站、处理站、中转站时,进出站的区域管道高程较低,容易出现水溶液聚集,从而导致腐蚀发生。塔河油田有多个区块由于集输管道埋地部位相对低洼,存在高程而导致大量积水,集输过程中发生湍流而促使腐蚀加剧。

(2)集输管道非生产段影响。由于生产和集输工艺影响,集输系统联合站、处理站内的管道存在预留段、旁通段、备用段等,这些管道长期处于非输送状态,因此杂质沉淀、细菌滋生,从而导致腐蚀加剧。

(3)生产与集输工艺影响。温度对管道腐蚀速率影响较大,在生产和集输时若温度升高,腐蚀程度将翻倍增加,集输管道腐蚀程度急剧增大,管道寿命严重缩短。

2.2腐蚀机理

通过对集输管道腐蚀影响因素分析可知,CO2、H2S是主要腐蚀介质,是直接导致腐蚀的因素;而管道焊缝、产出液、生产工艺等都是管道腐蚀催化因素,加剧了腐蚀情况的发生。

集输管道发生CO2腐蚀的原因是,CO2气体溶于水后形成稀碳酸溶液,出现腐蚀环境而造成管道腐蚀。主要过程如下:

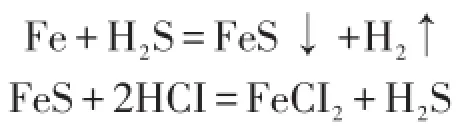

集输管道发生H2S腐蚀的H2S主要来源于含硫气井,油井的原油及其伴生气,地层中的硫酸盐或磺酸盐在高温下分解形成等,H2S气体和水同时存在形成H2S液体环境导致腐蚀。H2S腐蚀过程:

腐蚀产生的FeS是比较密的保护膜,可以阻止管道内腐蚀持续发生,但是过程中也可能产生Fe3S4等,会导致腐蚀加剧。

同时,塔河油田采出液中Cl-含量较高,Cl-具有较小的体积和较强的穿透性,可以穿透腐蚀物产生的保护膜,导致腐蚀产物疏松,破坏保护膜对管道的保护作用,加剧管道腐蚀。

3 管道防腐措施

3.1优选集输管道材料

塔河油田产出水水质与其它油田不同,在使用集输管道过程中,要针对性选择管材。目前塔河油田使用的20#钢、35CrMo和L245、L290等钢管防腐蚀效果较好,但是从腐蚀统计可以看出,点腐蚀情况严重,不能得到有效遏制,这主要是由于Cl-和焊缝的存在。通过对比分析,在塔河油田逐步推广使用非金属管材或双金属复合管材作为集输管道,可避免焊接部位发生点腐蚀;但该管材价格昂贵,耐高温和第三方破坏性差,因此在重点部位进行局部应用较为适宜[5]。

3.2集输端点添加缓蚀剂

添加缓蚀剂是一种从本源上控制集输管道内腐蚀或延缓腐蚀速率的方法。目前塔河油田大部分集输管道中都有应用,腐蚀速率可减缓70%。缓蚀剂的选择必须考虑能保护集输管道金属材质,还需考虑缓蚀剂是否有毒性等。要根据油田不同的介质环境、工艺工况进行缓蚀剂筛选,从而达到抑制腐蚀的目的。

3.3牺牲阳极保护阴极法

油田集输系统一般都是采用外加电流的阴极保护技术,对管道外壁进行有效保护,但是塔河油田集输管道腐蚀多是内腐蚀,且多数管道未进行内腐蚀防腐措施处理。因此主要采取阴极保护,一是改进绝缘接头和绝缘材料增大绝缘电阻;二是增加牺牲阳极绝缘接头两端电位,减小电位差;三是取消绝缘接头实现集输管道整体性的阴极保护。

3.4优化生产和技术工艺

温度是导致腐蚀加剧的重要因素,可以通过优化生产和集输工艺遏制腐蚀情况发生。一是在油气集输时降低温度,减小集输管道内发生的腐蚀程度;二是管道施工焊接时尽量减小热影响区域或采取回火技术;三是对集输工艺进行调整,避免高程、弯曲、接头、低洼管段过多存在,减少容易发生腐蚀的环节。

3.5强化含油污水处理技术

塔河油田产出水中含有硫酸盐还原菌、腐生菌、铁细菌等微生物,产出水经处理再到回收利用过程中,在管道进出、口处极易发生腐蚀,甚至腐蚀程度远远大于未进行处理前的程度,这说明污水处理后易发生二次污染,进而导致腐蚀加剧。因此,要强化含油污水处理技术,加强杀菌处理,添加净水剂、阻垢剂等,遏制由于水质而导致的腐蚀。

4 防腐技术措施应用

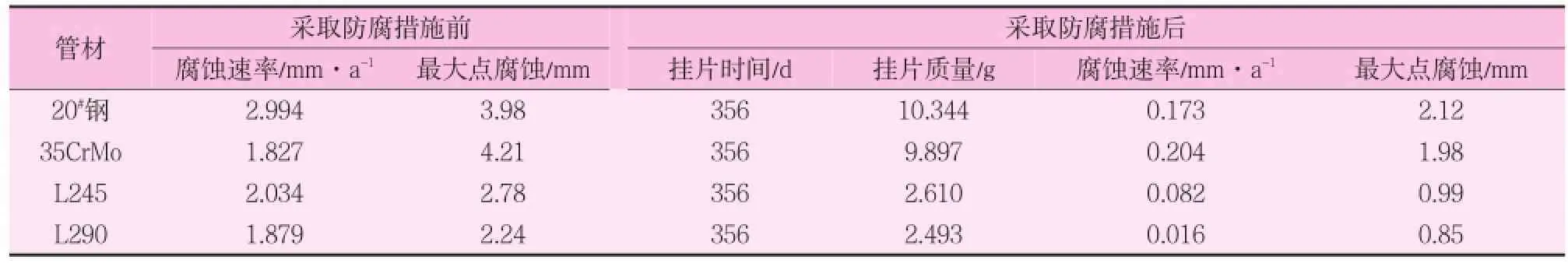

针对塔河油田集输管道当前腐蚀情况,对其20#钢、35CrMo和L245、L290等4种管材的腐蚀情况进行统计分析,计算其腐蚀速率平均值。然后采取选用非金属管材或双金属复合管材、添加缓蚀剂、牺牲阳极保护阴极法等防腐措施,进行挂片实验,得出对应4种管材的腐蚀情况,对比分析防腐效果如表2所示。

图1 采取工艺防腐措施前后腐蚀情况对比

5 结论

(1)塔河油田含有较高的CO2、H2S,腐蚀性强,主要腐蚀影响因素包括CO2和H2S介质、油田产出水、集输管道焊缝接口、生产和集输工艺等,这些因素对于集输管道腐蚀产生和促进具有重要影响。

(2)根据塔河油田集输管道腐蚀特征,提出优选管道材料、添加缓蚀剂、牺牲阳极保护阴极法、优化生产和技术工艺、强化含油污水处理技术等防腐技术措施,以达到遏制和降低集输管道腐蚀的发生。

(3)对比分析采用改变生产工艺技术、增加污水处理技术等防腐措施前后管道腐蚀情况,理论上

表2 集输管道采取防腐技术措施前后腐蚀情况对比

从表2可看出,采取选用非金属管材或双金属复合管材、添加缓蚀剂、牺牲阳极保护阴极法等防腐技术措施后,塔河油田集输管道腐蚀速率从原来的平均1.8~3.0 mm/a左右降低到0.2 mm/a以下,腐蚀速率降低了95%。针对塔河油田点腐蚀尤其严重的问题,采取防腐技术措施后最大点腐蚀深度降低了60%左右,表明采取相应的防腐技术措施对点腐蚀能够起到较好的遏制作用。

采用优化生产和技术工艺、强化含油污水处理技术等措施,一方面控制集输温度,另一方面防止污水引起集输管道腐蚀。采取工艺防腐技术前后集输管道的腐蚀情况如图1所示。

从图1可以看出,采用优化生产和技术工艺、强化含油污水处理技术等措施后,集输管道腐蚀速率下降较多。从最大腐蚀速率可以看出,防腐效果基本达到90%以上,这说明优化工艺、控制集输温度等防腐措施十分有效。防腐效果可以达到100%,考虑各种外界因素,遏制管道腐蚀现象基本可以达到90%以上,防腐效果显著。

[1]郭海刚,刘小宁,郭逸飞.油田集输管道腐蚀行为分析[J].矿山天地,2013,2(11):203-204.

[2]连艺秀.油气管道的腐蚀与防护技术[J].油气田地面工程,2014,33(10):104-105.

[3]李勃.中原油田集输管道内腐蚀及腐蚀防护技术的应用研究[J].内蒙古石油化工,2005(8):170.

[4]廖崇.塔河油田集输管道腐蚀机理及防治[J].新疆石油科技,2011,21(4):56-61.

[5]叶帆,杨伟.油田集输管道腐蚀及防腐技术[J].油气储运,2010,29(5):354-361.

(栏目主持杨军)

10.3969/j.issn.1006-6896.2015.7.008

2015-04-22