双辊甩带制备Au-20%Sn焊料及其均匀化退火工艺

刘锐,王日初,韦小凤,彭健

双辊甩带制备Au-20%Sn焊料及其均匀化退火工艺

刘锐,王日初,韦小凤,彭健

(中南大学 材料科学与工程学院,湖南 长沙,410083)

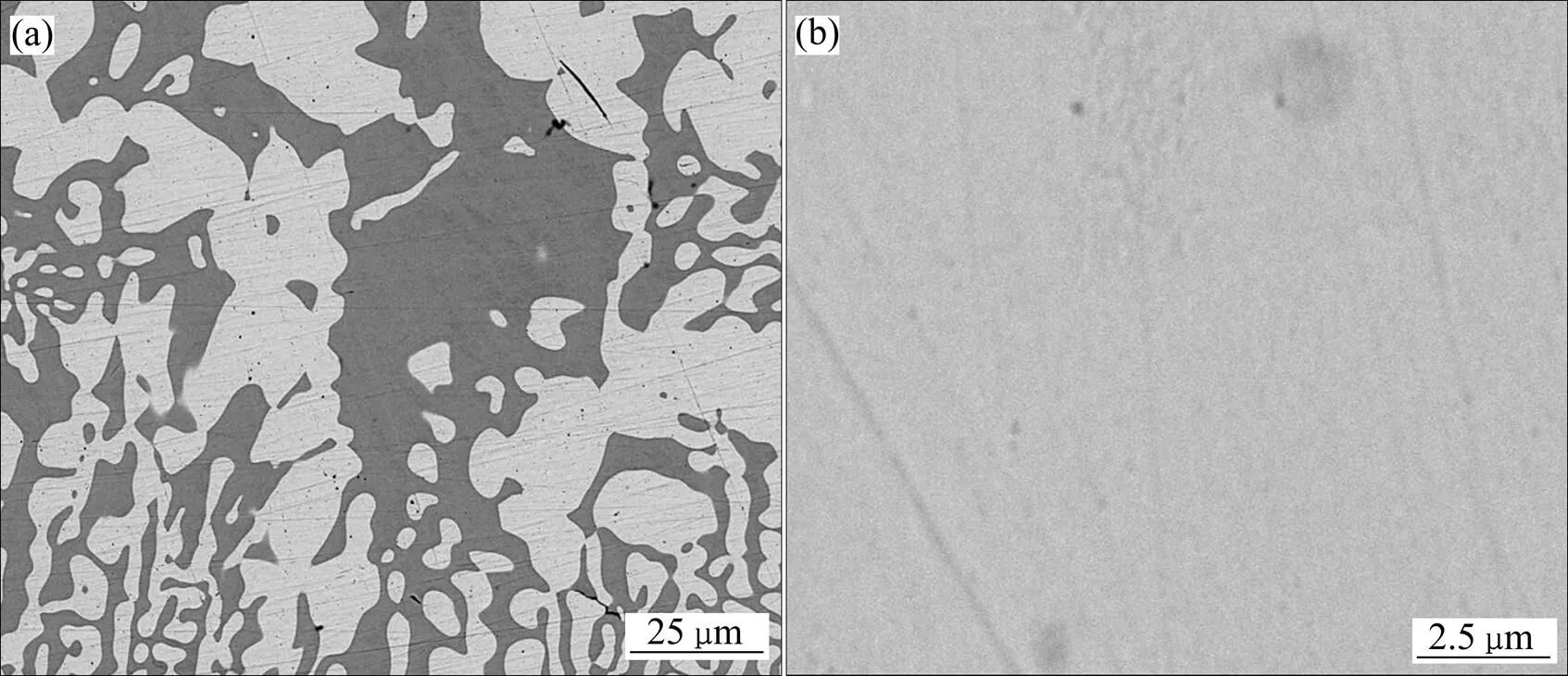

采用双辊甩带技术制备Au-20%Sn焊料薄带材,观察和分析快速凝固Au-20%Sn焊料薄带的显微组织以及熔融特性,并研究合金的均匀化退火工艺。研究结果表明:双辊甩带合金由ζ′(An5Sn)和δ(AuSn)两相组成,显微组织细小。合金的熔化温度接近共晶点,满足焊料的熔点要求。均匀化退火过程中,δ(AuSn)相逐渐长大,合金的硬度降低。根据薄带的组织和硬度,确定均匀化退火工艺为260 ℃下退火4 h。

双辊法;金锡焊料;均匀化退火

Au-20%Sn焊料是近年来发展起来的中低温焊料,具有优良的耐蚀性、抗氧化性、流动性和润湿性,且蒸气压低、高温稳定性良好以及钎焊接头强度高,是目前梯度封装中焊接温度为300~330 ℃时的最佳焊 料[1]。Au-20%Sn焊料可焊接铜、镍、可伐合金和不锈钢等,适用于电真空器件以及航空发动机等重要零件的焊接,在高可靠性封装方面有广泛应用[2−3]。Au-20%Sn合金钎料由ζ′(Au5Sn)和δ(AuSn) 2种脆性金属间化合物组成,塑性加工困难,不能采用常规的轧制成形方法获得适合于焊接的箔材。目前,Au-20%Sn合金带材主要是采用叠层冷轧法制造[4−5]。99.99%的纯Au和纯Sn薄片交替排列,经冷压铆合后多道次、小变形量冷轧,轧制到一定厚度后再退火合金化得到均匀的共晶组织。但由于Au与Sn力学性能的差异,轧制后的合金带材中成分会存在偏差,从而影响合金的焊接性能。朱志君[6]采用压铸法制备Au-20%Sn合金,压铸水淬得到厚度为0.4 mm的合金焊片,并研究了合金的增韧。在260 ℃下退火1 h能使合金韧性提高,可以冲压成型。但制备过程中包含真空吸铸、热压延展和分条熨平等,制备工艺复杂且对设备的要求较高。双辊甩带法是一种新型的制备薄带材的方法,在钢铁、电子以及航空航天方面有广泛应用[7−8]。熔融金属液在一定压力作用下喷射入2个反向转动的辊轮之间,与辊面接触后迅速冷却形成稳定的凝固层。随着辊面转动,两凝固层厚度逐渐增大并在间距最小处形成薄带,最后沿辊面切线方向高速甩出。崔大田[9]采用双辊快速凝固法制备出表面质量较好、显微组织细小的Au-19.25Ag-12.80Ge焊料合金。本文作者采用双辊甩带法制备Au-20%Sn合金带材,研究快速凝固合金的显微组织和熔融特性以及均匀化退火工艺。

1 实验

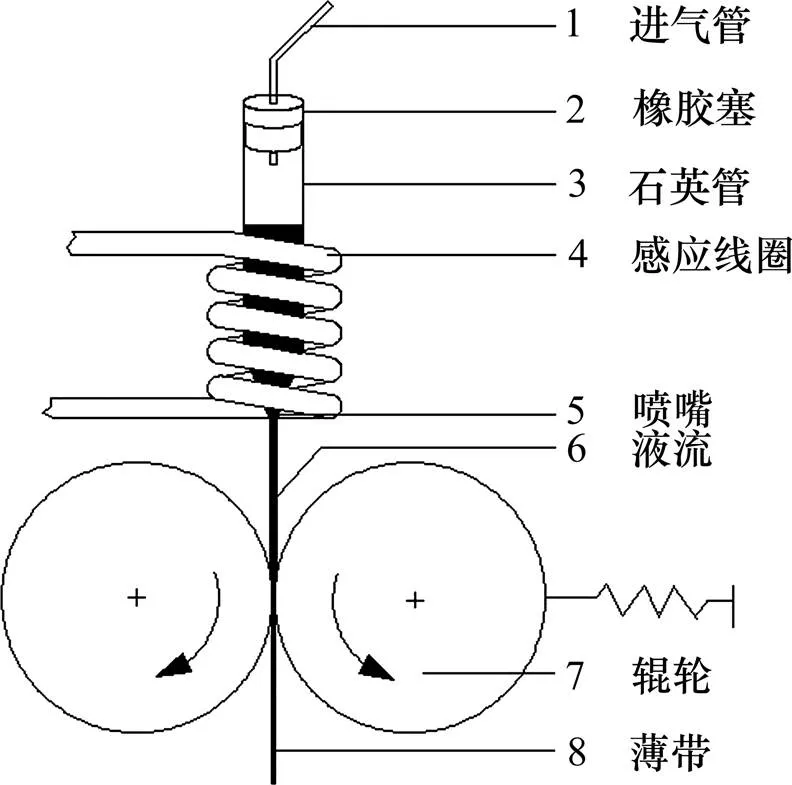

纯度为99.99%的Au与Sn用GP−30E型超音频感应加热炉熔化制备Au-20%Sn合金锭坯,将制备好的合金锭坯用双辊甩带法制备带材。双辊甩带设备示意图如图1所示。合金锭坯置于石英管3中,石英管底端是直径为0.5 mm的喷嘴。进气管1连通氩气,在氩气保护下加热合金至450,550和650 ℃后加压力0.1 MPa将熔融合金从喷嘴喷出,在辊轮的作用下形成带材。喷嘴距辊缝高度为15 mm,辊速为10 m/s。采用超音频感应加热法加热锭坯,采用红外测温仪测量合金的温度。

图1 实验装置示意图

采用X线衍射(XRD)、扫描电镜(SEM)和差热分析(DSC)等检测方法表征甩带后合金带材与铸态合金的相组成和熔融性能。将甩带后的合金带材置入电阻炉中,在220,240和260 ℃下分别退火1,4,16和 64 h后空冷。试样经磨样抛光后,采用FEI QUANTA−200扫描电子显微镜观察其微观组织形貌。采用Image Pro-Plus图像分析系统对金相组织进行定量分析,并采用等效面积圆直径表征AuSn相粒径。

2 实验结果与讨论

2.1 浇注温度对带材厚度的影响

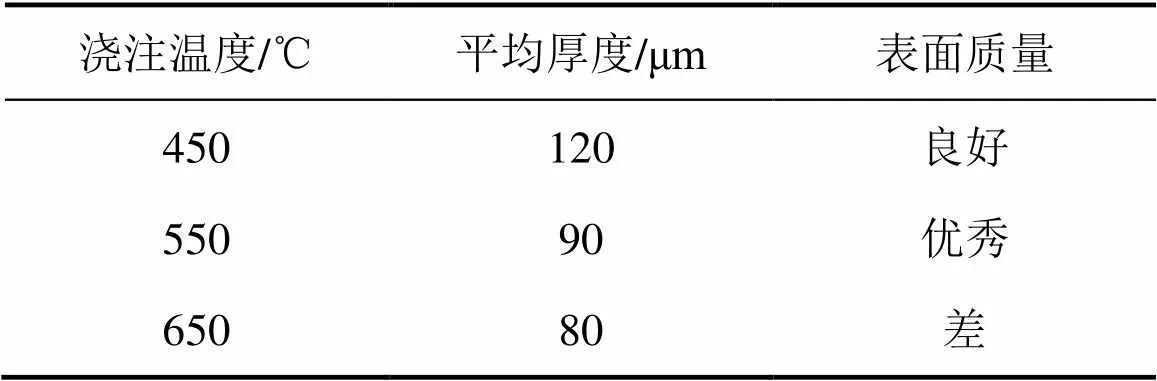

带材厚度的控制是双辊甩带技术的关键。陈明安等[10−11]对影响带材厚度的工艺参数进行了研究,结果表明:薄带的厚度与喷嘴距辊缝的距离、喷射压力成正比,与辊轮的线速度成反比。目前,研究者针对浇注温度与带材厚度之间关系的研究较少。本实验在喷辊距、喷射压力和辊速3个参数不变的情况下,通过调节超音频感应加热设备的功率来设定合金熔体的温度。在不同浇注温度下,钎料薄带的厚度和表面质量如表1所示。从表1可知:随着浇注温度的升高,薄带的厚度降低,当浇注温度为650 ℃时,薄带的厚度可达到80 μm。

表1 不同浇注温度下Au-20%Sn带材的厚度和表面质量

双辊甩带中轧辊的材料为Cu,导热性能很好,甩出的合金带材很薄,合金的冷却速率很快,因此,材料的冷却方式可认为牛顿冷却方式。对于牛顿冷却方式冷却的合金熔体,界面热阻大,当熔体层厚度较小时,熔体内部的温度只与时间有关而和位置无关,熔体冷却过程中的温度场的变化及冷却规律可由一维传热条件下的热传输平衡方程求得[12]。则在熔体冷却时间∆内,通过衬底的热量等于合金熔体冷却到室温所释放的热量。

本实验只改变熔体温度,不改变甩带工艺,假设热流密度、熔体与轧辊接触的时间∆及熔体密度都不变。从式(2)可以看出:甩带过程中,浇注温度越高,带材的厚度越小。从表1还可知:当浇注温度为650 ℃时,带材的表面会出现马蹄形裂纹,外观质量差。这主要是因为随着温度的升高,金属液的表面张力会增大,与辊轮的润湿性增强,在甩带的过程中金属液不能及时脱离辊面。

2.2 快速凝固的组织和熔融特性

图2所示为不同制备方法Au-20%Sn合金的XRD衍射图谱。从图2(a)可见:铸态合金的XRD衍射图谱的特征峰明显,与标准PDF卡片的匹配度高。而从图2(b)可见:快速凝固态Au-20%Sn合金的衍射峰明显宽化,部分峰不明显,最高峰的位置有所偏差。但物相检索表明铸态和凝固态合金均是由ζ′(Au5Sn)和δ(AuSn)两相组成。Jean等[13]发现Au-20%Sn合金在急冷作用下可形成亚稳态的γ相,但需要的过冷度较大,一般是将熔体液滴在−190 ℃的基板上急冷才能得到亚稳态的γ相。在双辊甩带实验中,AuSn合金没有达到这样的急冷条件,并不会有亚稳态的γ相生成,相组成仍为ζ′(Au5Sn)和δ(AuSn)。

中南大学学报(自然科学版)2015年11期