某600 MW燃煤机组超低排放改造技术及应用效果

庄敏

(中国大唐集团公司江苏分公司,江苏南京210008)

某600 MW燃煤机组超低排放改造技术及应用效果

庄敏

(中国大唐集团公司江苏分公司,江苏南京210008)

围绕某600 MW燃煤机组的超低排放改造,定性分析比较了现有脱硫、脱硝和除尘技术,简要论证了该机组超低排放所采用技术的可行性和有效性,利用现场测试数据说明了改造技术应用效果,并讨论了电站机组超低排放改造要注意的问题。

污染物;超低排放;综合治理

2014年,国家发改委、环保部和能源局联合下发了 《煤电节能减排升级与改造行动计划(2014—2020年)》的通知,要求到2020年,现役600 MW及以上燃煤机组、东部地区300 MW及以上公用燃煤发电机组、100 MW以上自备燃煤发电机组及其他有条件的燃煤发电机组,改造后大气污染物排放浓度基本达到超低排放限值即SO2≤35 mg/m3,NOx≤50 mg/m3,烟尘≤10 mg/m3。大唐南京发电厂2号(1×600 MW)机组配置的环保设施能满足2014年 7月1日执行的GB13223—2011[1]要求,但达不到超低排放限值。因此,对脱硫、脱硝和除尘系统进行了技术改造。

1 烟气超低排放技术路线选取原则

超低排放改造中,多种污染物协同综合治理是目前发展的趋势,而是从烟气多污染物系统治理的角度出发,充分考虑各种污染物间相互影响,充分利用现有污染物治理设备的协同效应,对脱硫、脱硝、除尘等进行协同综合治理。同时,超低排放改造要尽可能降低能耗和成本。

2 脱硫改造技术方案的选择

2号机组脱硫采用石灰石-石膏湿法单塔脱硫工艺,脱硫效率≥95%,脱硫出口SO2的平均浓度为101 mg/m3,达不到超低排放的要求。目前高效的湿法脱硫技术有:单塔双循环、双塔双循环、单塔单循环(强化传质)等脱硫工艺,脱硫设计效率均可超过98.8%。正常情况下,2号机组脱硫系统入口SO2平均浓度为2200 mg/m3,极限浓度为2500 mg/m3,按照98.8%的脱硫效率,脱硫系统出口 SO2排放浓度可以低于35 mg/m3,达到超低排放要求。

2.1单塔双循环技术

单塔双循环湿法脱硫技术是在脱硫塔内设置积液盘将脱硫区分隔为上、下循环脱硫区,将喷淋空塔中的SO2吸收氧化过程划分成两个阶段,各自形成一个回路循环。该工艺优点是提高吸收塔对于机组负荷和燃料变化的快速反应能力、提高氧化空气供给量和分布效率、增加吸收塔浆液停留时间,适合于燃烧中、高硫煤产生的烟气脱硫,脱硫效率可达到98%以上。

2.2双塔双循环技术

双塔双循环技术采用了两塔串联运行的思路,主要解决现有电厂使用高硫煤导致的原脱硫系统出力不足问题。能够充分利用已有脱硫设备,新增一座逆流喷淋吸收塔。双塔双循环技术可以较大提高SO2脱除能力,适用于场地充裕,含硫量为高硫煤的增容改造项目,该方案能有效利用原有脱硫装置,显著提高脱硫效率,避免重复建设,减少改造工期和主机停运时间,降低改造工程造价。

2.3单塔单循环(强化传质)技术

该工艺是在单塔单循环湿法脱硫技术基础上进行的内部提效改造,吸收塔采用带托盘的喷淋塔,内部无填充物,不仅解决了脱硫塔内的堵塞、腐蚀问题,而且由于入塔烟气经托盘均布,改善了气液传质条件,通过提高气液传质,强化对流效果,从而提高塔内脱硫效率;同时,托盘上的存液也可脱除烟气中SO2等污染物质,有效降低液/气比,与同类湿法脱硫技术相比可降低40%以上的浆液循环量。该方案改造工作量较小,特别适用于老塔改造,在原有吸收塔内部进行一系列改造(包括提高吸收塔高度、增加喷淋层数量、优化喷嘴布置、增加托盘等均流提效和强化传质构件、控制内部pH值等)来实现系统提效的目标。

2.4脱硫改造方案确定

2号机组超低改造会受到改造场地、系统阻力增加、施工周期、投资和配套辅机升级等限制,单塔单循环(强化传质)相对于单塔双循环和双塔双循环改造,较易于实施,若改造成双循环,则需要对吸收塔本体进行大改,这将牵涉到原、净烟道的改造,改造工作量非常大,机组停运时间若不够,很难满足大改要求。

综合分析比较3种方案,2号机组脱硫改造采用单塔单循环强化传质提效方案,即在吸收塔内增加托盘、更换喷淋层喷嘴、内部强化构件、塔外增加浆罐的组合改造方案,在原吸收塔不做大改动的前提下,对吸收塔内部进行改造,提高吸收塔脱硫效率。

3 除尘改造技术方案选择

2号机组配置了四电场静电除尘器,且配置高频电源,除尘器出口烟尘浓度为38 mg/m3左右,烟气经过湿法脱硫后从烟囱排放,除尘效率约为40%,考虑烟气在脱硫塔内上升过程中会携带浆液,由于机械除雾器的除雾机理及除雾效果的限制,石膏浆液无法彻底去除,烟气中的石膏以及原有的烟尘脱硫后易产生“石膏雨”,影响烟尘排放指标。因此要确保烟囱烟尘排放达到10 mg/m3以下并解决“石膏雨”问题,除了对电除尘器进行改造提高除尘效率,还需要在脱硫后增设除尘设施,目前国内使用并投入运行的主要是低温静电除尘器技术、低低温静电除尘器技术、湿式电除尘技术和超净电袋+超净吸收塔技术等。

3.1低温静电除尘器技术

利用烟气换热器,将进入电除尘器前的烟气温度降低至高于烟气酸露点温度,静电除尘器的运行烟气温度下降后,烟气的比电阻下降,提高了除尘效率。大唐南京电厂1号600 MW机组在除尘器进口加装烟气余热利用换热器后,烟气温度从123℃降低到约100℃,电除尘器效率从99.81%提高到了99.87%,除尘器出口烟尘浓度从40 mg/m3降低到35 mg/m3,设备已投运1年多,运行良好。

3.2湿式电除尘技术

目前国内外的湿式电除尘器技术的主要差别在于阳极板材质的选取,主要有柔性电极湿式电除尘、金属电极湿式电除尘和导电玻璃钢电极湿式电除尘。

3.2.1柔性电极湿式电除尘

柔性电极湿式除尘器是利用静电除尘原理,阳极板采用耐酸碱腐蚀性优良的柔性纤维材料,强化超细颗粒物高效收集与彻底清灰,实现燃煤脱硫烟气清洁达标排放,其正常运行耗水量为零。从国内投运的机组运行情况看,除尘效果基本能达到粉尘浓度设计值,但柔性电极湿式除尘器的电压稳定性、抗腐蚀能力等还需进一步提升。

3.2.2金属电极湿式电除尘

金属电极湿式电除尘器的主要工作原理与干式电除尘器基本相同,与干式电除尘器通过振打将极板上灰振落至灰斗不同的是,湿式电除尘器将碱性水喷至极板上使粉尘冲刷到灰斗中随水排出。其缺点是存在阳极板腐蚀问题,一旦碱性水膜消失 (如喷嘴堵塞),腐蚀就无法避免。同时,不间断喷水增加了烟气的温度,在湿式电除尘后增加烟气升温装置也必不可少。

3.2.3导电玻璃钢电极湿式电除尘

导电玻璃钢电极湿式电除尘技术是使含尘(雾)气体通过高压直流静电场,利用静电分离原理将气体净化,荷电烟尘(雾)在电场力的作用下到达收尘电极以后,烟尘(雾)上的电荷变与收尘电极上的电荷中和,从而使颗粒恢复中性,如烟气含湿量较大,则可以自流至底部的集液装置,吸附在收尘极上尘(雾)则通过定期的冲洗来将尘(雾)洗涤下去。导电玻璃钢阳极板,为蜂窝结构,具有收尘面积大、荷电均匀、长寿命等特点。导电玻璃钢电除雾器制作时主要由以下部分组成:上壳体、集尘极室、中下壳体、绝缘子室、阴极系统及内部冲洗装置。玻璃钢电除雾器本体、阳极管组等的材料为碳纤维增强复合塑料,阴极线材料为钛合金。

3.2.4湿式电除尘技术方案的比较

导电玻璃钢电极湿式电除尘技术的阳极板具有良好的导电性、耐腐蚀性,表面光滑,系统运行电耗低,不额外增加药品,收集水可直接回用。物耗、能耗低。由于基本不喷水,且阳极吸附极性水液滴和SO3气溶胶,可有效控制PM2.5的排放和避免“石膏雨”的发生;柔性电极湿式电除尘技术采用非金属织物柔性电极作为阳极板,在水浸润后可具备导电性,材质本身也耐腐蚀,不额外增加药品,收集水也可回用。物耗、能耗低。由于基本不喷水,且阳极吸附极性水液滴和SO3气溶胶,也可有效控制PM2.5的排放和避免“石膏雨”的发生;金属电极式湿式电除尘技术的电极需采用高耐腐的哈氏合金(如C276)或不锈钢316L材料制作,设备内需布置大量喷嘴,阳极板有腐蚀风险,还需对收集水进行废水处理,物耗、能耗高。

3.3超净电袋+超净吸收塔技术

电袋复合除尘器是指在箱体内紧凑安装电场区和滤袋区,将电除尘的荷电除尘及袋除尘的过滤拦截机理有机结合的一种除尘器;超净吸收塔技术是通过增加湿法脱硫喷淋层至5~6层,改善流场分布,采用结构先进的除雾器等方式提高脱硫吸收塔的洗涤效果,去除雾滴携带的固体物。

在燃煤电厂烟尘净化的工艺流程中,采用超净电袋+超净吸收塔的工艺方案,可以实现粉尘<5 mg/m3的排放要求,并且具有流程简单、可靠、技术指标先进等优点,但要对现在静电除尘器进行较大改造。

3.4除尘方案最终选定

2号机组刚投运不久,除尘器除尘效率高,除尘器出口烟尘排放浓度小于38 mg/m3,如果改造成电袋除尘器,很不经济,同时还需要将吸收塔加高,增加浆液循环泵,投资比较大,如果超净吸收塔除雾器因为结垢效果下降将直接导致烟囱入口烟尘浓度上升,达不到小于5 mg/m3的要求,因此,根据除尘技术效果和现场条件,2号机组超净改造除尘技术最终采用低温静电除尘器+导电玻璃钢电极湿式电除尘技术。

4 脱硝改造技术方案

2号机组在降低氮氧化物排放方面,采用了炉内低NOx燃烧技术和炉后SCR脱硝技术。现有脱硝效率75%,配置2层催化剂,预留1层,即2+1布置方式,采用液氨为脱硝还原剂。2号机组脱硝提效改造方案是在原有2+1催化剂基础上,加装一层催化剂,脱硝效率大于85%,氮氧化物排放浓度≤48 mg/m3。

5 系统改造前后数据对比

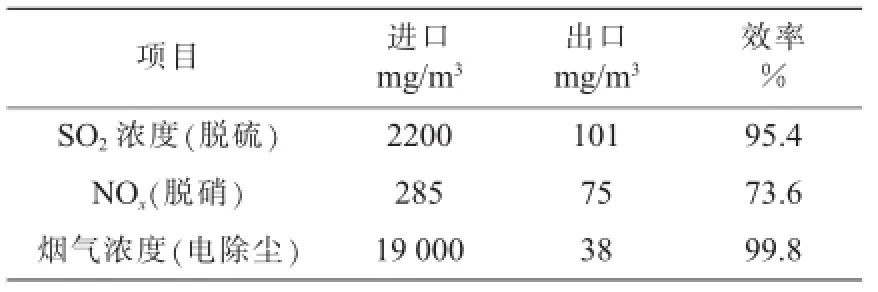

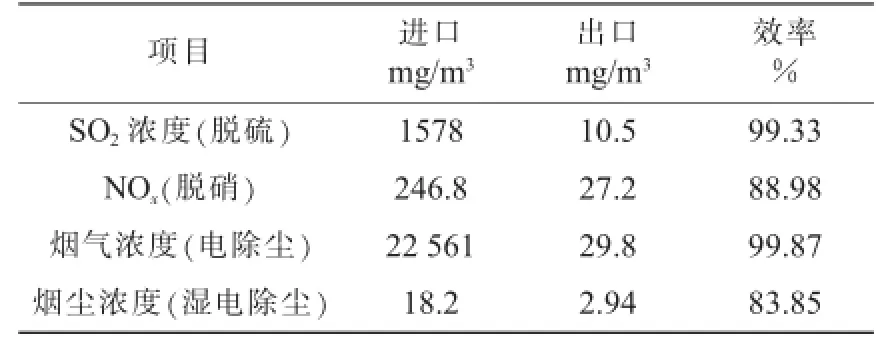

根据2014年2号机组烟气在线监测系统历史记录,整理出脱硫、脱硝、除尘系统改造前的平均排放数据见表1。改造完成后,2014年12月4~5日委托江苏省环境监测中心进行了性能检测,测试结果均达到设计要求,测试结果见表2。结果表明,2号机组改造后大气污染物排放浓度达到超低排放限值要求。

表1 2号机组脱硫脱硝及除尘系统改造前数据

表2 2号机组脱硫脱硝及除尘系统改造后测试结果

6 实施超低排放改造应重点注意的问题

(1)改造路线确定要与国家不断严格的环保监管要求相统一。超低排放改造目标和所有设计条件的确定必须以完全满足排放要求为目标,并充分考虑系统的裕度,保证机组实现无条件的超低排放。

(2)设计条件的确定要与企业经营规划相统一。价值思维、效益导向是企业管理的基本出发点和落脚点。随着国家环保政策力度的不断加大,不同煤种的差价必然相应不断拉大,各企业也在不断推进智能配煤烧工作,超低排放改造工作不能仅限于满足当前煤种条件下的超低排放,根据企业的条件和长期经营规划明确主要煤种范围和掺配目标,对超低排放改造路线确定至关重要。

(3)要充分考虑设备现有设备状况。只有将各种超低排放技术和现有设备状况综合考虑,才能选择最适应本企业的优化方案,最佳的改造效果。

(4)谨慎使用未经验证的技术。随着超低排放的不断开展,各环保企业均在不断推出、推荐各种形式的改造技术和路线。现有环保监管力度和电价考核条件下不能也不允许企业进行反复试验和完善,更不允许出现二次改造的情况发生,因此新技术的使用必须经过充分的调研、论证。

(5)要做好超低排放设备二次污染的控制和治理措施。环保设施自身同样存在脱硫废水、湿电除尘冲洗水的二次污染问题,在系统设计中同样也要做好相关系统的配套建设,切实防止二次污染的发生,实现全面的超低排放。

7 结束语

燃煤发电企业在进行超低排放改造时,要对不断推出的超低排放新技术进行充分调研,切实了解新技术在同类型机组上的应用情况,结合现有设备和环保排放情况,以安全、经济、环保为原则,选择最佳改造技术方案,真正实现超低排放的改造目标。

[1]国家环境保护部,国家质量监督检验检疫总局.GB13223—2011火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2012.

Ultralow Emission Transform Technology and Application for One 600 MW Coal-fired Unit

ZHUANG Min

(Jiangsu Branch of China Datang Group Co.Ltd.,Nanjing 210008,China)

Focusing on the ultra-low emission transform performed in one 600MW coal-fired unit,we analyze and compare the existing desulfurization and denitration removal technology qualitatively,and then briefly demonstrate the feasibility and effectiveness of applying the ultra-low emissions technology.Finally,we employ the field testing data to illustrate the application effect,and discuss the problems needing to pay more attention to during the transform.

pollutants;ultra-low emission;comprehensive treatment

X773

B

1009-0665(2015)03-0078-03

2015-01-13;

2015-02-26

庄敏(1973),女,江苏邳州人,工程师,从事火电厂环保技术管理工作。