某蓄能电厂座环及蜗壳现场组焊工艺浅析

高静 王传起

【摘 要】某蓄能水电厂机组安装阶段,由于受到多种因素制约,座环及蜗壳分为两半运输至安装现场,需要在现场进行组焊。座环及蜗壳重量大,钢板厚度最大可达135mm,使用手工电弧焊(SMAW)方法进行焊接,需要使用立焊、平焊、仰焊等多种工艺。焊接不仅要达到要求强度,而且焊接变形量必须控制在极小的范围内,焊接后检测无应力残留、气孔、裂纹等。本文着重对某蓄能水电厂座环蜗壳焊接工艺的研究,为以后类似焊接工作提供一定的借鉴及指导。

【关键词】座环 蜗壳 手工电弧焊 焊接变形量 应力残留

某蓄能电厂是近年来新建的高水头、大容量抽水蓄能电厂。机组安装过程中,由于蜗壳整体直径大于9米无法公路运输,不能将座环蜗壳组焊完整后运输至现场进行安装。故采用在生产厂家将座环蜗壳焊接为两个相等部分,分瓣运输至现场后再进行组焊。座环钢板最厚处为135mm,蜗壳环节厚度为66mm,厚度较大给焊接工作带来较大难度;此外由于座环及蜗壳并非规则表面,需要应用平焊、仰焊、立焊等多种焊接方法,同时为了避免应力集中及存在内裂纹、气孔、夹渣等问题,焊接过程中对焊接工艺的要求很高。此类设备焊接工艺的研究对其他厚度大、焊接条件复杂、质量要求高的设备焊接工作具有一定的指导和借鉴意义。

1 基本情况介绍

某蓄能电厂座环内径最小处5800mm,外径7991mm,蜗壳进口段外径2724mm。蜗壳为360°全包蜗壳,有15个环节及进口管段组成,进口直管段及15个环节每节圆周上占据22.5°。蜗壳环节及进口短管材质为B610CF钢材,座环材质为Q345-B钢材。

焊接过程中,要求焊接位置无应力残留、焊接变形量控制在要求范围内,座环直径变形量在±0.1mm,顶盖台面加工面水平面水平低于0.02mm/m,焊缝高度及咬边高度低于0.5mm,蜗壳过流面焊缝堆高低于1.5mm,其他位置焊缝堆高低于3mm。每天开工前对座环水平进行测量,同时在座环上部、中间、下部各取一环进行测量,如果数据超标则需要对焊接顺序进行调整修正。同时焊接过程中要做好焊条加热、焊缝预热、应力控制等多方面技术控制。

2焊接前准备

座环材质为Q345-B钢材,蜗壳环节材质为B610CF钢材,焊接前先以100-120℃的温度将焊接部位及焊缝两侧100mm范围内进行预热,打底层焊接采用火焰加热方法预热;打底后焊接采用红外加热块加热方法进行,局部区域以火焰辅助加热。使用接触式及红外温度计测量确认预热温度。

座环及蜗壳环节焊接采用SMAW(手工电弧焊)方法焊接,使用TIG(钨极氩弧焊)焊接方式对咬边等问题进行处理。搭马、挡块、加固件等使用MAG(熔化气体保护焊)焊接方式。焊条使用前需要在300-350℃的加热箱中加热一小时,将焊条取出后放置在保温桶内,焊条使用时温度控制在70-110℃之间。

3座环封焊工艺及方法

座环焊接前使用加热组合螺栓将两瓣座环紧固,紧固后测量座环水平满足在0.1mm/m以下,同时座环各个面齐平,机加工面高程差在0.05mm以内,座环把合面间隙使用0.04mm塞尺测量应无法塞入,座环圆度在1mm以内,圆度=1/2(最大直径-最小直径),清洁焊接表面确保无油液及粉尘。上述条件满足后即可开始进行预热及座环封焊。

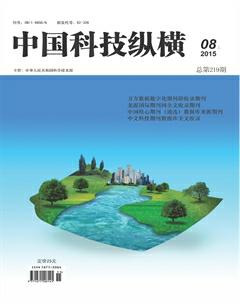

为了控制焊接变形,座环打底焊采用分段多层跳焊,由4名焊工在座环对称位置开始焊接,分段长度不大于300mm,焊接前火热预热方位必须超出焊接位置100mm以上。打底焊缝高度控制在6-10mm之间,立焊不少于两层,平焊及仰焊不少于3层。

打底后正是焊接同样采用分段多层跳焊的方法控制焊接变形,分段长度不大于300mm,每个焊接位置可一次焊接2-3道,超过3道则会造成局部温度过高,导致严重的局部应力集中导致变形。3道焊完后4个焊位应同时停止焊接(时间差不超过1分钟),待温度将至350℃左右时继续开始焊接,同样焊接3道。如果焊接过程中某个焊位3道焊完后未达到要求水平,则应该在下一次焊接过程中可适度增大或减小焊层厚度。每层焊接厚度控制在10mm以内,立焊不少于两层,平焊及仰焊不少于3层。焊接步骤图示见图1。

由于座环为Q345-B钢材,焊接过程中层间温度应控制在300℃以下。每焊完一层(小于10mm),应对焊缝进行锤击消除焊接残余应力,后热回火热处理1.5小时,后热回火温度控制在200-250℃,但是打底焊接完成后不需要进行后热回火处理。在座环所有焊缝焊接完成后对全部焊缝进行后热回火处理消除残余应力,温度控制在200-250℃,保温1-2小时即可。

4蜗壳环节环焊

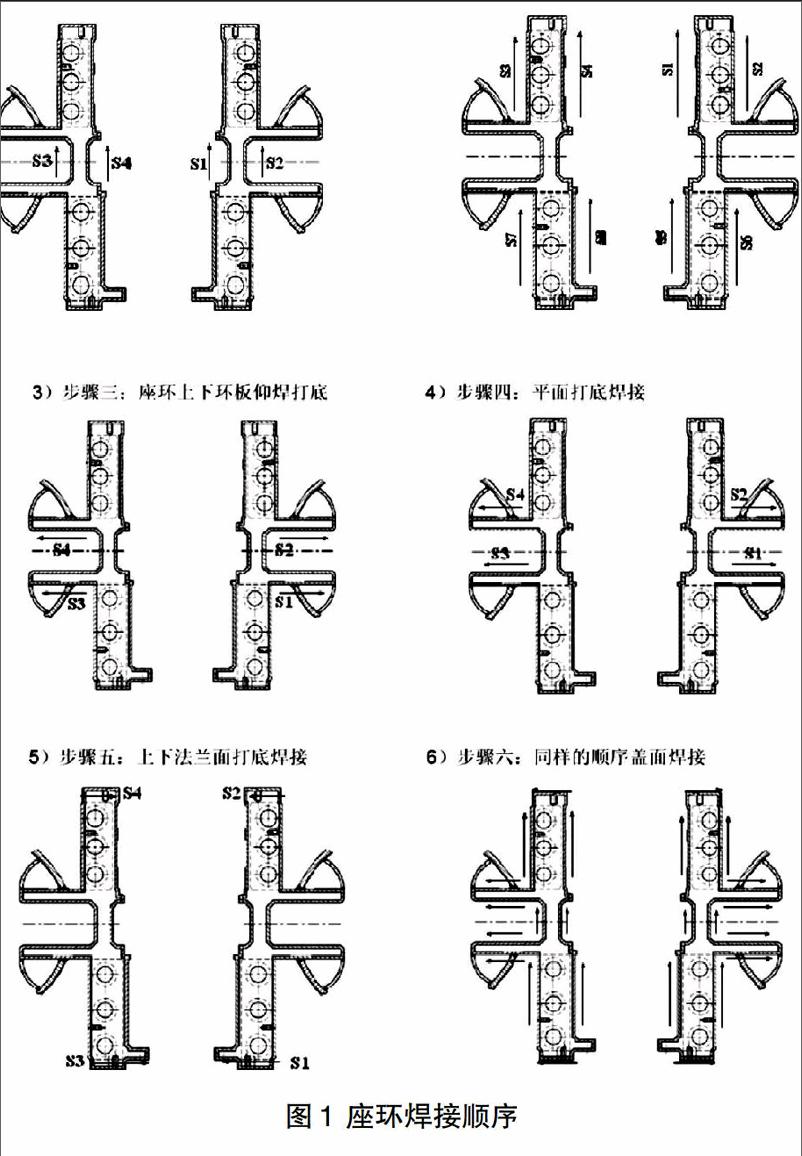

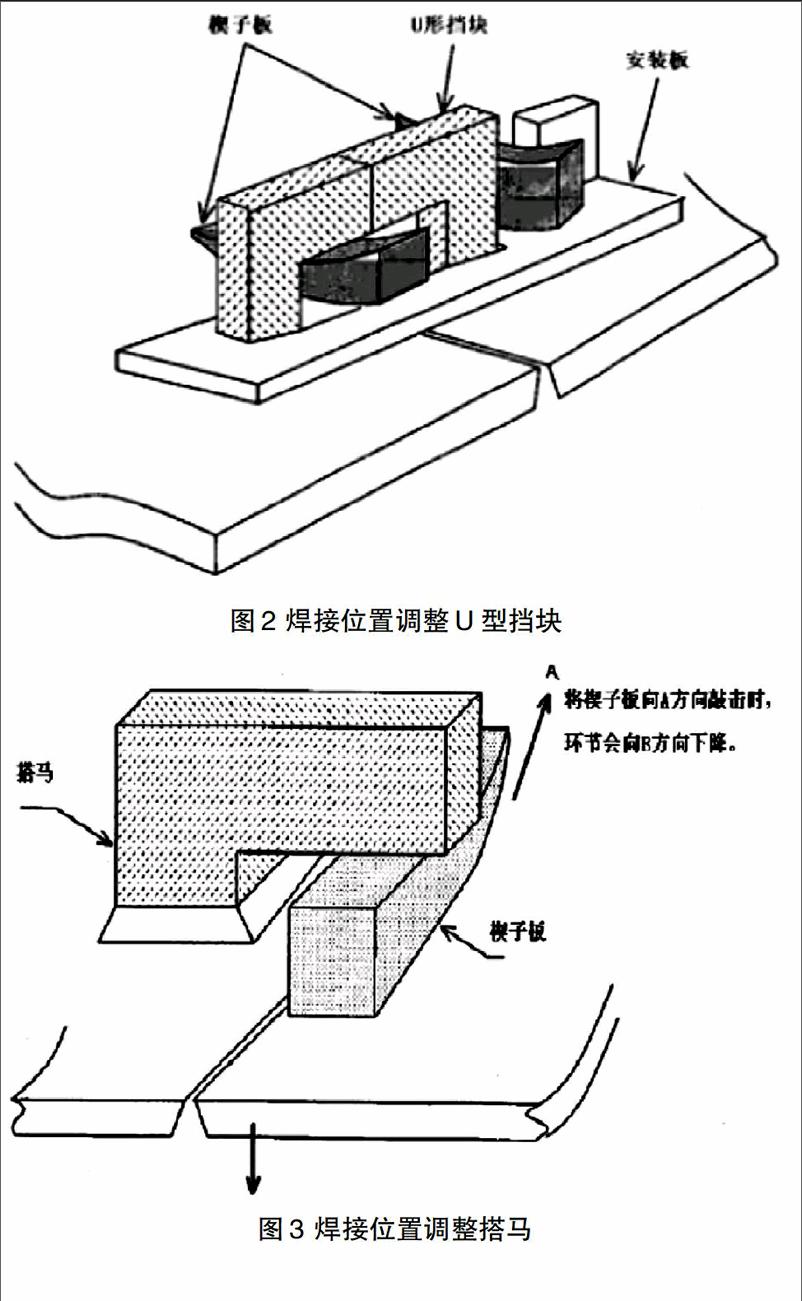

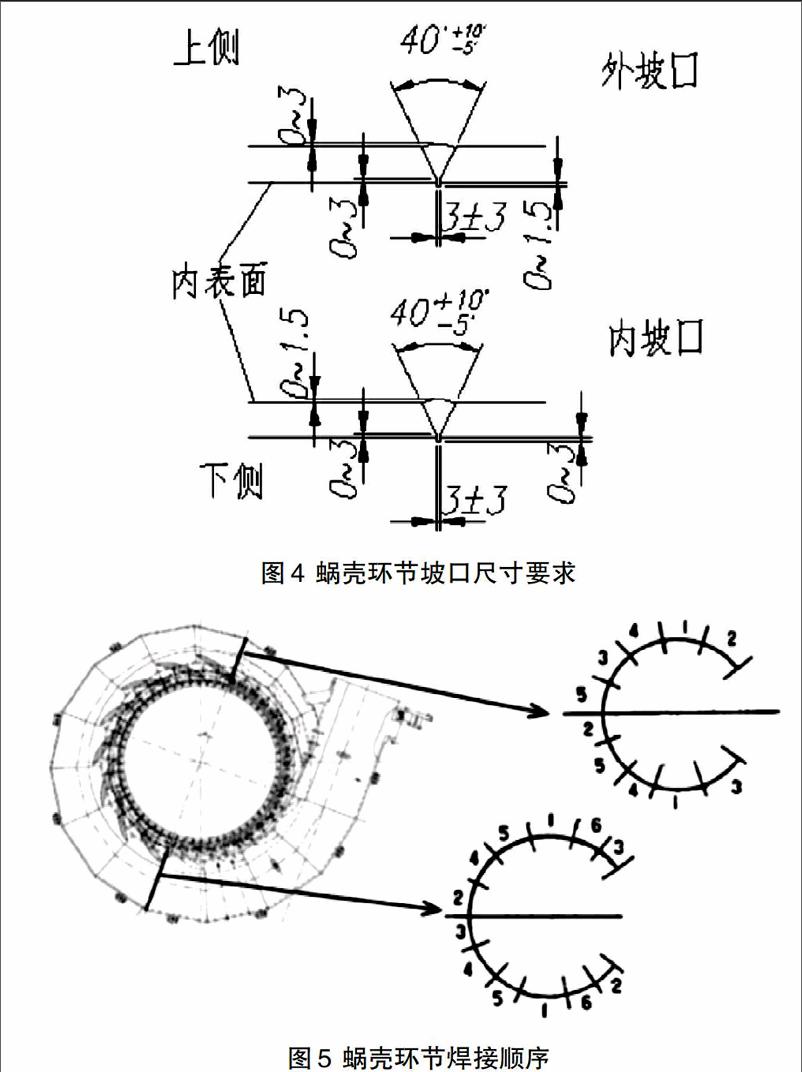

蜗壳环节焊接前需要在焊接位置附近焊接如图2所示U型挡块,通过敲击楔子板调整调节焊接坡口面的偏差及错位。如使用U型挡块无法调整至焊接要求参数,可使用如图3所示搭马进行调整。坡口间隙最大6mm,坡口面高差,坡口角度控制在35°-50°范围内,具体如图4所示。坡口配合尺寸达到要求后,点焊固定楔子板,使用金属清洗剂清除焊缝表面的油脂、粉尘等杂质。

上述条件满足后,预热焊缝即可开始进行环焊,为减轻变形量采用分段多层焊接法,焊接顺序如图5所示。焊接方法与座环焊接方法相同,坡口侧焊缝焊接2/3坡口深度之后,采用电弧气刨进行清根处理,使用渗透探伤检查(PT探伤)确认焊缝无裂纹、夹渣等问题后,进行清根侧焊接,清根侧焊缝完成后机械进行坡口侧焊接。

由于蜗壳环节为B610CF钢材,焊接过程中层间温度应控制在250℃以下。焊接后采用座环封焊相同的后热回火方法消除残余应力,回火温度计时间均与座环封焊相同。

5 焊接后检查修整

座环封焊、蜗壳环焊每条焊缝后热回火结束后,应对焊缝区域进行无损探伤检查(RT、UT、MT、PT),确保焊缝无裂纹、夹渣、汽包后,焊接工作结束。否则裂纹、夹渣、汽包区域应使用电弧气刨吹掉原有焊缝,重新补焊。对于蜗壳环焊、蜗壳及进口管段环焊的所有焊缝实施射线探伤检查(RT),对于不能进行RT检查的部位采用超声波探伤检查(UT)。对于蜗壳环焊内外面实施磁粉探伤检查(MT)。检查结束后,对焊缝外观进行目测检查。对焊缝高度在0.5mm以上,咬边高度在0.5mm以上,过流面(蜗壳内侧)焊缝堆高高度在1.5mm以上的部位进行打磨,其余部位焊缝堆高超过3mm时进行打磨,同时出去焊瘤。

6结语

此次某蓄能水电厂蜗壳座环的焊接达到了较高的水平,验收过程中未发现裂纹、夹渣、汽包等现象,且焊接变形控制在要求范围内,圆度差在1mm范围内、顶盖加工面水平控制在0.1mm/m以内。此后按顺序对蜗壳进行4次压力试验,最高压力为114.7bar保压30分钟,保压过程中无明显压降,且焊缝处无渗水现象。由此证明此次座环蜗壳采用的焊接工艺及方法完全可以满足大厚度、焊接条件复杂、质量要求高的设备的焊接要求。

参考文献:

[1] 游敏,郑小玲,余海洲.关于焊接残余应力形成机制的探讨[J].焊接学报,2003(02).

[2] 王者昌.关于焊接残余应力消除原理的探讨[J].焊接学报,2000(02).

[3] 熊健民,周金枝,余天庆.厚板焊接中焊接残余应力的分布规律[J].湖北工学院学报,1997(03).

[4] 薛彬,付宏才,张天会,徐人平.不同焊接方法对B610CF钢焊接接头性能的影响.热加工工艺,2012(21).

[5] 郭钊.Q345钢的焊接工艺及其应用研究.科技创新导报,2008.