高层建筑地下室扩体锚杆抗浮施工技术

王宇光 曹战峰 蒋 洪 叶九松

中建七局有限公司总承包公司 郑州 450004

1 工程概况

郑州市郑东新区某项目建筑高95.80 m,基坑平均深约16.00 m,勘察期间地下水位埋深6.84~7.14 m,水位标高77.50 m,地下水位多年变幅在2.00~3.00 m。结合场地调查的历史最高水位,抗浮水位标高按现地表以下2.00 m考虑,抗浮水位标高82.50 m。该项目位于郑州市郑东新区龙子湖湖心岛崇德街以南,湖心四路(明理路)以西,紧邻龙子湖。

抗浮部位为主楼周围地下车库部分,东、西侧平行于基坑支护面长约为95 m,距离地面深度约16 m。南、北侧平行基坑支护面长约为60 m,距离地面深度约16 m。

2 施工难点分析

基坑北面为龙子湖,水位较高,导致地下水源丰富,水浮力较大,如若处理不当将对地下室产生严重影响。本项目为23层的办公楼,对主楼周围车库部分抗浮压力大。同时该工程地下3层及夹层的基坑平均深度为19.00 m,属深基坑,对抗浮能力又是一项考验。另外,该工程北侧为高校园区,对防尘、防噪声等要求较高[1-3]。

3 抗浮施工技术

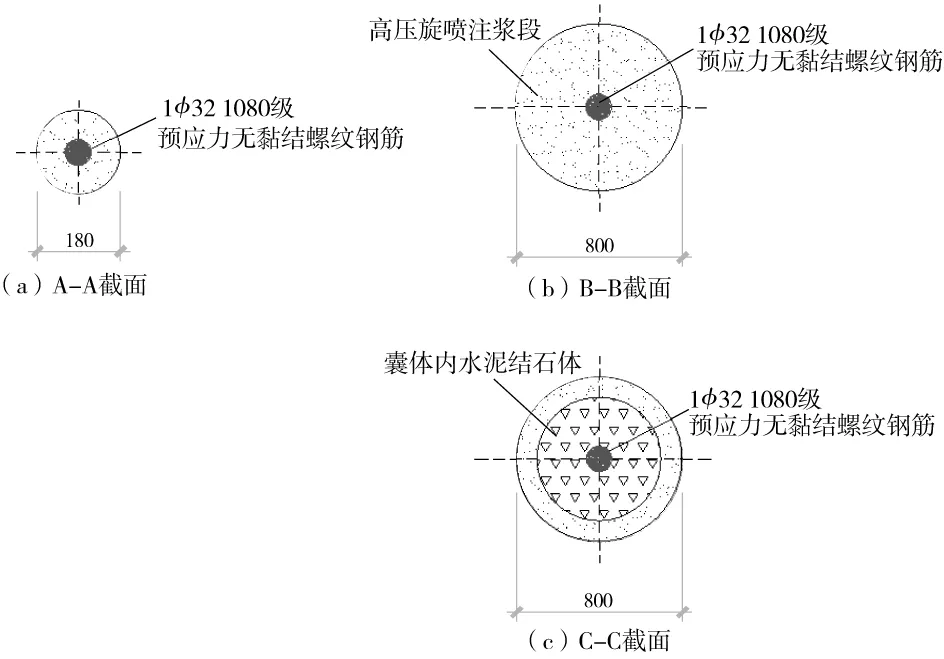

为解决抗浮问题,工程采用了一种新型抗浮锚杆。本工程采用承压型扩体锚杆作为永久抗浮构件,抗浮锚杆有效长度为15.00 m,锚杆普通锚固段φ180 mm,长度为10.00 m;旋喷扩体段φ800 mm,长度为4.50 m;筏板预应力锚固长度为0.50 m,扩体锚固段置入第9层密实中砂层。与普通锚杆相比,扩体锚杆的抗拔力高,在相同地质条件下,其抗拔力至少比普通抗拔锚杆高3倍。锚杆施工成孔φ150 mm,旋喷扩孔后立即下锚并及时注浆。

注浆管与钢筋绑扎在一起放入钻孔,采用的注浆管能承受5.00 MPa的压力,能使浆液顺利压灌至钻孔底部扩体锚固段;扩体锚固段注浆采用高压注浆工艺,水泥净浆灌注,浆液搅拌均匀并过筛,随拌随用,浆液需在初凝前用完。注浆水灰比为0.40~0.50,注浆体设计强度不小于30 MPa,浆体强度检验采用的试件每50根锚杆不少于1组,每组不少于6个。抗浮锚杆在结构底板施工完成并完全达到设计强度后进行锁定[4-6]。

4 施工要点

4.1 场地平整

1)采用工程机械(或人工)对施工场地进行平整,满足旋喷钻机在组装、旋喷钻进及行走移机等作业时对场地平整度的要求。

2)施工现场应达到“三通一平”的标准,以便施工机械及人员进场之后能够顺利开展工作,同时提供主要材料(水泥、钢材等)的堆放和加工场地。

3)应对需要进行旋喷钻进的施工区域内的地面及地面以下一定深度范围内,影响旋喷钻机钻进的建(构)筑物、建筑垃圾及孤石进行探查与挖除,不便挖除的可进行原地破碎处理。

4.2 设备组装与调试

1)根据现场具体情况及现场机械设备布置图对相关机械设备进行布置安装并调试(如搅拌桶、砂浆泵、高压泥浆泵等)。

2)组装旋喷钻机,连接相关配套设备并进行高压试喷。

3)注意事项:在旋喷钻机进行高压试喷时,必须要对水泥浆进行高压喷射,而且应保持高压喷射的状态超过10 min;喷射压力应比施工要求的最大压力再大5~10 MPa,以便检验高压喷射水泥浆质量、高压泥浆泵性能、高压管路的密封性等指标。

4.3 测量放线与钻机定位

1)根据设计内容,对扩体锚杆的位置进行测量放线,并做好标记及施工测量记录。

2)根据施工测量放线标记对旋喷钻机进行定位,定位水平误差控制在20 mm以内。对于已测量放线好的锚位,必须由现场技术人员进行校核,校核合格后在施工测量技术交底文件上签字。同时,在该位置处做好标记,标记要清晰牢固,并在其周围放置醒目的警示标志,以防其他施工人员或工程机械破坏该标记。旋喷钻机定位完成后,应在钻机调平(即钻杆处于竖直状态)时测量其钻机定位水平误差。

4.4 下钻成孔

4.4.1 引孔

1)先用清水(或粉煤灰、水泥混合浆液)引孔,引孔后采用高压喷射扩径机械扩径,非扩径段直径为180~200 mm,以锚杆能顺利安放为准。

2)启动高压泥浆泵为旋喷钻机供应高压水(或水泥浆、粉煤灰浆液),并查看钻头喷射情况。

3)当钻头喷射稳定且钻杆转动平稳后下旋钻进成孔至设计深度,钻进至设计深度后停止向下钻进,但需保持钻杆转动和高压喷射状态。

4)操作注意事项:在钻进过程中,不得中断喷射,若因故中断喷射,应迅速提升钻杆至孔外,防止孔壁坍塌而发生埋钻事故。在钻进过程中,应实时观测孔口溢浆情况。一旦发现孔口不再溢浆或溢浆量明显减少,应立即停止向下钻进、加大浆液流量并检查管路,若管路未出现泄露或堵塞且溢浆情况没有明显改变,则应及时将钻杆提升至孔外,进一步查明跑浆原因。采用测量孔外钻杆长度的推算方法进行成孔深度监测,计算精度不大于10 mm,成孔深度误差应在0~+500 mm范围内。

4.4.2 高压旋喷扩孔

1)扩径段φ800 mm,扩径采用素水泥浆,水泥强度不低于P.O 42.5(可适当掺入20%粉煤灰,起到水泥浆缓凝及增加和易性的目的)。水泥用量按照设计图纸要求执行,水泥浆水灰比为1.00,扩孔喷射压力为25~30 MPa,喷射时喷管匀速旋转,匀速扩孔2遍。

2)当钻孔深度达到设计要求后,增大喷射压力至30 MPa,以15 r/min的转速进行高压喷射扩孔。

3)采用测量孔外钻杆长度来推算扩孔长度,当扩孔长度达到设计要求后,为了确保扩体段直径满足设计要求,对扩孔段进行复喷,喷射泥浆采用水泥浆。

4)注意事项:喷射扩孔时,应实时监测浆液状态、喷射流量、压力、钻杆转速及提升速度等施工参数,确保其符合设计要求。在高压喷射扩孔过程中,不得中断喷射,一旦出现喷射中断,再次喷射时,搭接长度不得小于500 mm,且间隔时间不大于30 min。高压喷射用水应经滤网过滤,泥浆及水泥浆应采用二级搅拌,并在泥浆转移过程中进行过滤,以防发生堵管事故[7,8]。

4.5 锚索制作、安放(下锚)

1)现场扩体锚杆组装:在平整硬化好的场地上用电动切割机切割φ32 mm的1080级螺纹钢,下料长度误差ΔL=0~+50 mm。然后,将切割好的螺纹钢穿过扩体锚杆囊袋的预留孔,在囊袋的螺纹钢固定端,由经过专门培训的工人和专用设备安装直螺纹套筒的固定装置,因其加工设备价格便宜、操作简单、质量稳定可靠、综合造价低等优点而被广泛采用。

2)采用旋喷钻机附配吊装系统,将现场已组装好的扩体锚杆及时迅速地安放到锚孔中。下锚过程中,应尽可能匀速将其下放至设计深度;当遇到下放困难时,可采用下冲法辅助锚杆下放;如果仍无法下放到设计深度,则可采用再次复喷方式进行二次引孔。

4.6 囊袋内灌注水泥浆

1)采用二级搅拌配制无泌水水泥浆,水灰比为0.45;并在水泥浆转移过程中采用过滤网对其进行过滤,以防发生管路堵塞。

2)待扩体锚杆下放到锚孔的设计深度后,使用泥浆泵将配制好的水泥浆压灌挤入扩体囊袋内,待水泥浆固结后,可在孔底旋喷扩体段形成一个形状规则的水泥结石体,该水泥结石体强度高且性能稳定。

3)水泥浆灌注完毕后,及时拆除注浆管并回收锚孔内注浆管,随后对注浆系统进行清洗,可将剩余部分水泥浆灌入锚孔内。

4)注意事项:注浆距离(注浆泵与锚孔间的距离)不宜大于100 m。无泌水水泥浆的搅拌量根据囊体扩张后的体积计算。向挤扩囊体内灌注无泌水水泥浆时,应采用双指标控制其灌注总量。通常注浆压力不超过1.50 MPa,灌注量由搅拌桶内泥浆剩余量来推算。在对锚孔内注浆管进行回收操作时,一定要注意用扳手转动注浆管的方向(顺时针)。一旦注浆管沿逆时针方向转动,则通常会引起注浆管中间接口处脱节,导致无法全部回收注浆管(钢管),造成不必要的浪费[9,10]。

4.7 锚孔内补浆及锚杆锁定

1)采用二级搅拌配制水泥浆(可回收利用灌注囊袋时剩余的部分水泥浆),水灰比为0.45。在水泥浆转移过程中采用过滤网对其进行过滤,以防发生管路堵塞。

2)完成囊袋内无泌水水泥浆灌注后,将锚孔内注浆管与囊体脱离,然后通过脱离后的锚孔内注浆管进行锚孔补浆。

3)锚孔内补浆完毕后立即拔出注浆管,进行下一锚孔注浆或用大量清水对管路进行清洗。

4)注意事项:注浆管出浆口应在已灌注好的囊袋上部约30 cm处。注浆过程中应适当晃动锚孔注浆管,以便注浆管能顺利拔出。

5)清理锚杆承压面,安放锚杆锚具装置。锚杆与底板连接如图1、图2所示[11,12]。

图1 扩大头囊体节点构造示意

5 结语

1)本工程车库部分采用的新型抗浮锚杆与传统锚杆相比,能够与高压喷射注浆或机械式扩孔技术等多种施工辅助工法相结合,从而能适应更广泛、更复杂的地质条件,并提高锚固体系的承载力和变形性能;

2)锚固段长度和锚杆杆体长度大大缩短(锚固段一般可缩短至传统锚杆的1/4),减少施工材料和设备的损耗,具有较高的经济性;

图2 扩体抗浮锚杆截面示意

3)与现有的一些土层扩体锚杆相比,锚固段锚筋完全居中,传力及受力机理更具优势。本技术相比原设计节约成本56.84万元人民币,同时其抗拔性能好,实体感强,保证了工程的安全性和稳定性;

4)施工全方位实现机械化,且该技术产生的废浆、废渣量少,施工时无噪声污染,积极相应了绿色施工、绿色建筑的号召,得到了建设单位、监理单位的高度评价。