太阳能电池背板膜的市场现状和发展趋势

刘海东吴旭东尹洪锋

(1.大连盛道集团有限公司技术中心 2.大连大诺印刷包装有限公司)

太阳能电池背板膜的市场现状和发展趋势

刘海东1吴旭东2尹洪锋2

(1.大连盛道集团有限公司技术中心 2.大连大诺印刷包装有限公司)

介绍了当前国内太阳能电池背板膜的材料组成和技术特点,阐述了太阳能电池背板膜的市场现状,并对其发展趋势进行了展望。

太阳能电池;背板膜;TPT;TPE;含氟材料;发展趋势

一、前言

众所周知,地球生命的存在、人类社会的进步和经济的发展,都需要能源的支撑。但随着物质文明的高度发展,世界的能源形势却愈加严峻。一方面,能源消耗急剧增长,另一方面,化石能源逐渐枯竭。据统计,中国石油已探明储量可供开采15年、天然气约30年,煤炭不过80年,现在进口原油已达总消费量的58%。用增加煤炭消耗来弥补石油不足,则是一条以环境为代价的能源发展道路,致使环境形势日渐恶化,温室效应、空气污染,以及由此造成的气候异常等,给人类的健康和财产的安全带来巨大危害,向清洁可再生能源转型成为必然选择。

太阳能是各种可再生能源中最重要的基本能源,不带任何化学物质,是最清洁最可靠的巨大能源宝库,每年仅辐射到地面的能量就达3.8×1024焦尔,相当于2009年全世界耗能的八千倍,被称为万能之源。太阳能是一种辐射能,它必须借助于能量转换器才能转换为电能。这种把光能转换为电能的能量转换器,就是太阳能电池(也称光伏电池)。太阳能电池主要由玻璃、电池片、EVA胶膜、背板膜、铝边框、接线盒等材料组成。太阳能背板膜作为光伏电池组件的封装材料,是太阳能电池重要组成部分,也是本文讨论的重点。

二、背板膜的主要结构、类型和性能要求

如图所示,背板膜是封装太阳能电池背面的材料,对电池片起到保护和支撑作用。商用太阳能电池的使用寿命要求为25年,而背板膜作为直接与外部环境大面积接触的光伏封装材料,必须具备卓越的耐老化(湿热、干热、紫外)、耐电气绝缘、水蒸气阻隔、尺寸稳定等性能。如果背膜无法满足变化多端的恶劣环境考验,如出现脱层、龟裂、起泡、黄变等不良状况,导致电池模块脱落、电池片移滑、电池有效输出功率降低等现象,则太阳能电池的可靠性、稳定性与耐久性就无法得到保障,甚至引发更大的事故。

结构上,其中间层为PET(聚对苯二甲酸乙二醇酯片材),典型使用厚度为250μm和180μm,当然这不是一成不变的。PET的主要作用是水气阻隔和电气绝缘,且具有尺寸稳定,易加工及耐撕裂等优点。根据其两侧薄膜的种类不同及背板膜生产工艺的不同,背板膜主要分为TPT、TPE、无氟型和氟涂层等四个类型。其中前三者都是利用干法复合技术将杜邦公司的Tedlar PVF薄膜或者其它氟膜或PE膜用粘合剂和PET复合在一起,其关键技术是贴合时所用的粘合剂和贴合技术。

1、TPT背板膜

这是国际上大多数国家的主流产品,高性能,高价格。T是最早由杜邦公司垄断生产的PVF(聚氟乙烯)的商品牌号即TedlarⓇPVF的简称,P为PET,所以TPT严格意义上是指使用杜邦公司的TedlarⓇPVF薄膜制成的TedlarⓇPVF/PET/TedlarⓇPVF三层结构的产品,现广泛代表PET两面复合PVF薄膜后形成的背板结构。由于PVF中氟元素的电负性大,范德华半径小,碳氟键键能高达485kj/mol,且其独特的氟化链整体结构中的螺旋形棒状分子紧密、刚硬、表面平滑,使氟材料的耐候性、耐热性、耐高低温性和耐化学药品性等各项性能均十分优异,加上聚酯PET优异的机械性能、阻隔性能和低吸湿性,复合而成的TPT胶膜具有透气率低、强度好、耐候性好、使用寿命长、层压温度下不起任何变化、与粘接材料结合牢固等特点,极其适合封装太阳能光伏组件,有效地防止了各种介质尤其是紫外线、水、氧、腐蚀性气体等对EVA和太阳能电池片的侵蚀与影响,可保障光伏组件长期在户外使用的可靠性。

TPT产品两面都是用PVF膜,故产品品质高,可以保证25年使用寿命。但缺点是PVF膜成本太高,且供应商主要为美国杜邦,日本旭硝子及韩国SFC。目前TPT背板主要用于高端出口市场,约占市场份额的30%。从目前市场发展来看,特别是考虑成本因素,其市场份额有可能继续下降,被氟涂层和TPE替代。

为了打破杜邦对PVF的技术垄断,一些公司如阿科玛、苏威、3M等推出了PVF膜的替代品:FFC(聚偏二氟乙烯PVDF),即TPT变成了FTF。FPF背板膜结构与TPT背板膜类似,具有良好的电气性能,其成本较TPT有所降低,但综合性能要差于TPT。如将FFC换成其它含氟材料,衍生出更多型号的背板膜。市场上出现的有ECTFE(氟氯乙烯一乙烯共聚物)和THV(氟乙烯-六氟丙烯-偏氟乙烯共聚物)等PVF替代品。氟背板中的氟材料主要有PVF(聚偏氟乙烯)、PVDF(聚偏二氟乙烯)、PTFE(聚四氟乙烯)、ECTFE(三氟氯乙烯-乙烯共聚物)、THV(四氟乙烯-六氟丙烯-偏氟乙烯共聚物)这几类。从理论上来讲,PVF、PVDF、PTFE、ETFE和THV这几种物质C-F的键长均为1.35埃左右,都非常稳定,作为背板的材料都是可以的,但这些物质的应用还应考虑绝缘性、阻燃性、加工性、成本等具体情况。

2、TPE背版膜

该产品是在TPT产品的基础上降低成本因素演变而来,其结构为TedlarⓇPVF/PET/EVA(或PE),将其中与EVA热熔的PVF膜使用便宜的EVA或PE膜替代,曾一度深受中国组件厂商的青睐。此类背板膜少用一层TedlarⓇPVF,在与组件封装用的EVA胶膜黏结后,由于其光照面无含氟材料对背板膜的PET主体基材进行有效保护,安装后背膜要经受长期的紫外线老化考验,在性能上与TPT有一定的差距。大连大诺印刷包装有限公司作为专业生产PE膜的企业,一方面成功地推出了适合客户使用的阳光背板PE膜,另一方面也有着强烈的危机感。公司将继续全力配合TPE的生产厂家加大研发力度,尽快推出满足不断提升的质量标准的PE膜,特别是在耐紫外、阻燃性、尺寸稳定性等方面。

2009-2011年,中国厂商纷纷引进了TPE复合线,都是基于对TPE的成本信心,这也导致短短2年期间将背板市场价格从100元/M2左右迅速降为40元/M2左右。

3、氟涂层背板膜

这是一种完全摒弃复合工艺,进而使用涂覆技术的背板生产工艺,其结构为氟涂料/PET/氟涂料。氟涂料是以含氟树脂如PTFE(聚四氟乙烯)树脂、CTFE(三氟氯乙烯)树脂、PVDF树脂和FEVE(氟乙烯-乙烯基醚共聚物)为主体树脂,采用涂覆方式涂覆在PET聚酯上固化而成。当前氟涂料主要存在的技术问题是涂布层附着力偏低、易出现沙眼、阻湿效果差等,最初只能在档次较低的太阳能产品上应用,如庭院灯、路灯等,所以一度被认为是低端背板膜的代名词,但是随着技术进步,2013年情况有了明显的改观,因其成本介于TPT和TPE之间,性能正在逐步接近TPT,克服了TPE中PE膜耐老化、阻燃差等缺陷,前景看好。代表产品为美国Madico公司的“Protekt”型号背板膜。

4、无氟背板膜

除前述“复合型”和“涂覆型”背板膜之外,还有PET基膜表面改性、PET真空金属镀层、耐候PET基膜多层复合等不同技术路线制造的背板膜,即无氟背板膜。近年来,日本的背板生产商为了摆脱对氟膜的依赖,使用耐候型PET薄膜进行多层复合生产背板膜,并逐步推向市场,已成为日本背板生产商的主流技术。

5、太阳能电池对背板膜的性能要求

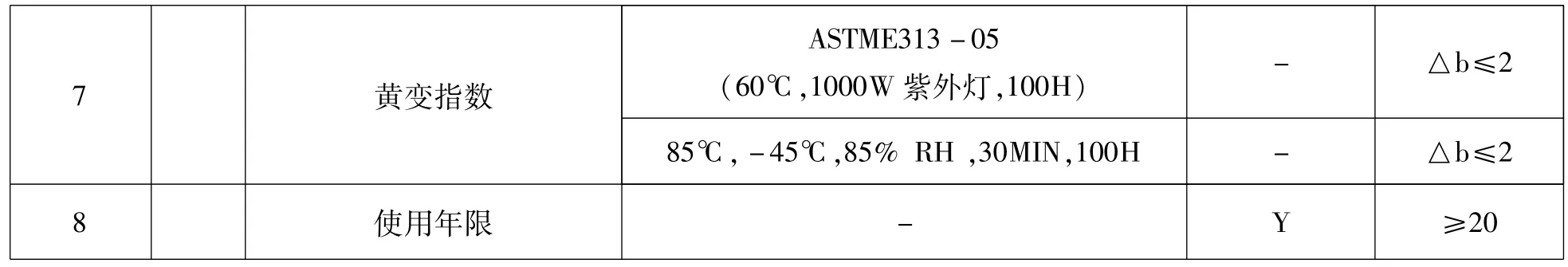

虽然至今中国还没有公布关于背板膜的国家标准(有关部门正在研究制定中),不同组件厂家对其测试的方法与标准也不尽相同,但一般性的背板膜技术要求可参见下表。

序号检验项目测试方法单位指标EVA/背板常态ASTMD-1876 180o PEEL N/CM≥40 EVA/背板双85处理后ASTMD-1876 180o PEEL N/CM≥层间剥离强度40 EVA/背板ASTMD-1876 180o PEEL N/CM≥40 PET/FP常态ASTMD-1876 180o PEEL N/CM≥6 1 PET/FP双85处理后ASTMD-1876 180o PEEL N/CM≥5 PET/FPUV处理后ASTMD-1876 180o PEEL N/CM≥5 PET/FP沸水24H ASTMD-1876 180o PEEL N/CM≥5 PET/FP双85处理后ASTMD-1876 180o PEEL N/CM≥5背板/硅胶双85处理前/后15KG/30MIN -不脱离2热收缩率MD/TD ASTMD-1204(150℃,30MIN)%≤1.0 3热失重率GB/T13541-92 %≤0.25 4水蒸汽透过率ASTMF-1249(38℃,100%RH)≤2.0 5击穿电压ASTMD-149 G/M2.D≥18 6局部电压IEC60664-1 VDC≥1000

7黄变指数ASTME313-05(60℃,1000W紫外灯,100H)-△b≤2 85℃,-45℃,85%RH,30MIN,100H -△b≤2 8使用年限-Y≥20

三、背板膜市场现状和发展趋势

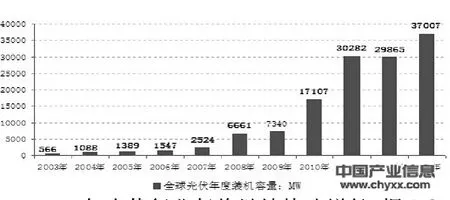

1.全球光伏装机容量持续回升,拉动了太阳能背板及其基膜的需求。欧洲光伏行业协会(EPIA)于2014年3月6日公布了2013年全球光伏发电系统的导入情况。EPIA的数据显示,2013年全球光伏发电系统新增装机容量超过37GW(3700万千瓦),远远超过了2012年的29.9GW。产业信息网发布的《2013-2018年中国光伏发电产业全景调研及未来发展前景预测报告》显示:2013年中国光伏装机总量超越美国成为全球第一大光伏装机市场,累计装机量达到18.1GW,占全球光伏装机总量的13.2%;美国累计装机排名降至全球第二位,2013年度光伏装机总量为13.5GW。。其中中国和日本的光伏产业装机容量的爆发式增长是推动全球光伏新增装机上升的主要因素。

2003-2013年全球光伏新增装机容量统计:MW

2014年光伏行业仍将继续快速增长,据Solarbuzz预测,2014年全球光伏装机容量将达到49GW,同比增幅升至36%。新增装机容量最多的是中国,为11.3GW,其次是日本,为6.9GW,排在第三位的是美国,为4.8GW。据亚化咨询估算,2014年全球对光伏背板的需求达到3.2亿平方米,国内新增需求将达到1.85亿平方米(1GW按650万平方米折算)。

2.目前太阳能电池背板厂家主要还是以国外厂家为主,它们占据着全球市场尤其是高端市场的大部分份额。随着国内背板技术的突破,国产背板在光伏市场上占据的份额越来越多,逐渐打破了太阳能背板一直被国外垄断的模式。国产背板的综合性能也在增强,并朝着产品多样化方向发展。我们注意到,尽管国内号称能够生产背板的企业不低于30家,但是能够接到稳定订单的厂家却不超过10家。其中最主要的原因就是:直接出成品的组件厂资金严重短缺,付款周期至少半年以上,且供应商众多,质量差异却相对不大。所以作为供应商的背板厂商是否有足够的资金,是能否获得稳定订单的重要前提。

3.国内外太阳能背板厂商列表(仅供参考)

4.发展趋势

技术方面,背板膜的组成材料的性能及生产工艺将继续提高甚至出现突破性进展。无论是氟材料(氟膜、含氟涂料)、PET基膜,还是生产工艺的改进,都将朝着高阻隔性、高耐候性、高阻燃性、高性价比的方向前进。当前的热点是PET真空镀硅、涂覆工艺不断完善等。

市场方面,“市场的主战场已由原来的欧洲转向亚洲”(EPIA表示)。中国市场光伏背板膜未来市场潜力巨大,国内企业存在市场需求增长与进口替代的双重机遇。最近十年左右一直推动光伏发电市场发展的欧洲,2013年新增装机容量则大幅减少。德国为3.3GW,较2012年的7.6GW减少约57%,意大利为1.1G~1.4GW,较2012年减少约70%。其中日本也在高速增长,成为10GW俱乐部新成员,不容小觑。

五、结束语

去年我国政府密集出台了多项光伏利好政策,作为光伏产业链上举足轻重的太阳能背板膜,正迎来产业发展的黄金期。然而,不可否认的是,光伏发电的消纳问题尚未得到根本解决,盲目过快扩张,最后可能适得其反。国家对光伏行业的扶持态度,既有鼓励,但更强调“健康、可持续”。作为背板膜生产厂商,至少有两个方面是我们必须注意的。

一是注重研发,坚持创新,掌握核心技术。背板作为一类重要的太阳能电池组件封装材料,其技术门槛相对较高,加之原材料长期受到国外氟化工巨头的专利技术制约,至今国产化程度仍很低,相关企业必须在重大技术上有所突破和创造,这是企业立于不败之地的根本。

二是通晓国际贸易法律与WTO规则,依法依规办事,真正成为市场经济的主体,避免“双反”的处罚。

近日,随着美国“双反”初裁的落地,欧洲太阳能代表机构向欧盟委员会递交文件,详述中国制造商“既没有缴纳关税,也没有遵守最低价格协议”,不排除引发欧盟启动新一轮对华光伏产品的双反调查,而这可能对中国光伏企业带来更大的打击。中国企业当以此为戒。

总之,中国已成为全球最大的太阳能电池组件需求市场,也是全球最大的太阳能背板膜生产基地,但最大不等于最强,从制造大国,到制造强国,中国企业还有很长的路要走。

1.杨文忠,徐冰,黄宏深,施亚峥.太阳能电池背板封装材料的发展状况[J].塑料制造,2012.8

2.罗志明,何伟,周柯.晶硅太阳能电池薄膜材料现状与发展趋势[J].绝缘材料.2012.45(3)

3.张永明,李虹,张恒.含氟功能材料[M],化学工业出版社.,2008.4

4.成志秀,王晓丽.太阳能光伏电池综述[J].信息记录材料,2007.8

作者简历:

1.刘海东(1969-),男,辽宁大连人,工程师,现就职于大连盛道集团技术中心,从事软包装研发工作。

2.吴旭东(1973-),男,宁夏银川人,工程师,现就职于大连印刷包装有限公司,从事技术管理工作。

3.尹洪锋(1980-),男,辽宁大连人,助工,现就职于大连大诺印刷包装有限公司,从事吹塑生产工作。

The M arket Situation and Development Trend of Solar Cells Backp lane M emberanes

Liu Haidong1Wu Xudong2Yin Hongfeng2

(1.Technology center of Dalian Shengdao Group Co.,Ltd,2.Dalian Danor Printing Packaging Co.,Ltd)

It indroduced the composition and technical characteristics of solar cell backplane memberanes in China,described its market situation and looked forward to its development trend.

solar cell;backplanememberane,TPT;TPE;fluorinematerial;development trend