一种新型角传动齿轮箱的改进方案

□王树甲 □王德海南京宁嘉机电有限公司 南京 211153

一种新型角传动齿轮箱的改进方案

□王树甲□王德海

南京宁嘉机电有限公司南京211153

通过对两种齿轮箱的结构对比,着重阐述了一种新型角传动齿轮箱的传动结构、轴承布置、箱体结构以及成本优势。该新型齿轮箱不仅可以提高轴承的承载能力和使用寿命,同时可以简化装配,节省成本。

为了缓解国内巨大的石油供需矛盾,我国不断加大对石油在勘探、开采、提炼等环节的投入。同时,我国不少油田已进入老化期,不仅石油产量下降,而且勘探、开采难度加大。以上这些情况,除了对石油勘探、开采设备的需求量急剧增加外,对设备质量也提出了更高的要求。大功率、超深井勘探的开采装备将成为未来石油装备发展的必然趋势。

石油钻井用转盘传动装置,在钻井时为旋转钻具提供足够的动力,在起下钻和套管时承受套管和钻具的质量,它采用横向布置方式,主要由三相异步变频电机、鼓形齿联轴器、角传动齿轮箱、万向联轴器、转盘等零部件组成。其中,角传动齿轮箱作为石油钻井用转盘传动装置的核心传动部件,是将变频电机输出的动力进行减速增扭和转换传动方向,以满足转盘的动力需求。

在全球经济增速放缓、机械制造行业遭受寒冬的背景下,各主机厂家争相通过压缩成本,产品更新换代,以提高产品的市场竞争力来赢得生存空间。新型角传动结构齿轮箱是我公司在原有传统传动结构齿轮箱的基础上,采用先进的设计理念,优化和更新原有加工工艺而专门开发的高精度重载硬齿面圆锥齿轮箱。图1和图2分别是新型和传统两种齿轮箱的传动结构对比。

1 输入轴轴承配置

对于锥齿轮副的输入轴系轴承布置形式,通常采用悬臂式支撑。固定端为两个面对面配对圆锥滚子轴承组合,如同一个双列滚子轴承工作,主要承受锥齿轮的轴向载荷;浮动端为一个短圆柱滚子轴承或者调心滚子轴承,承受径向负荷和补偿轴系热膨胀变形,以防止轴承卡死。对细长轴的整体式箱体而言,浮动端采用球面滚子轴承,不仅具有安装优势,而且能自动调心。

由图1可见,传统传动结构的输入轴系固定端采用两个圆锥滚子轴承面对面组合,承受轴向和径向载荷,其内圈通过圆螺母和输入轴上的定位端面,实现轴向定位,外圈通过修磨调整垫圈的长度,控制其轴向游隙;浮动端采用一个短圆柱滚子轴承NU2326M,承受径向载荷,其内圈通过输入轴上的定位端面及定距环实现轴向定位,外圈通过轴承座3的止口定距环16和挡油圈轴向定位,可通过内外圈相对自由滑动补偿轴系热膨胀变形。

由图2可见,新型传动结构的输入轴系固定端也采用两个圆锥滚子轴承面对面组合,承受轴向和径向载荷,但轴承内圈通过圆螺母和输入轴上的定位端面,实现轴向定位,外圈通过修磨调整垫圈的长度和轴承座的定位止口,控制其轴向游隙;浮动端则采用一个调心滚子轴承(22330),承受径向载荷,其内圈通过输入轴及锥齿轮的定位端面实现轴向定位,外圈浮动,可通过外圈在箱体定位孔内的自由滑动来补偿轴系热膨胀变形。

通过两种传动结构的对比可以看出,传统传动结构的浮动端采用短圆柱滚子轴承(见图1)。新型传动结构的浮动端采用调心滚子轴承(见图2),该调心滚子轴承外圈不需要轴向定位,可在箱体定位孔内自由滑动补偿轴系热膨胀变形,具有零部件少、简化装配、误差累积小等安装优势。同时能够自动调心,提高圆锥齿轮副的啮合精度,显著提高其承载力。

图1 传统传动结构示意图

2 箱体

齿轮箱箱体的作用是支承并包容各种传动零件,如齿轮、轴、轴承等,使它们能够不受外界环境的影响,保持正常的运动关系和运动精度。箱体还要有安全保护和密封作用,可以储存润滑剂,实现各种运动零件的润滑。因此在箱体设计前,首先要考虑箱体内零件的布置及与箱体外部零件的关系,确定箱体的形状和尺寸,还要考虑箱体能否满足强度和刚度要求。对受力很大的箱体零件,满足强度是一个重要问题;但对于大多数箱体,评定性能的主要指标是刚度,因为箱体的刚度不仅影响传动零件的正常工作,而且还影响各部件的装配精度。

齿轮箱内各轴系的零部件都不可避免存在加工误差和装配误差。在装配时,锥齿轮副侧隙和吃色需要通过轴系的轴向移动来保证装配精度。如图1所示,传统传动结构的箱体由轴承座3、轴承座11、箱体、轴承座13组合而成,轴承座3、轴承座11、轴承座13以箱体上的高精度支撑孔定位,通过螺栓紧固。锥齿轮副的侧隙及吃色通过修磨轴承座3与箱体间的调整垫圈6和轴承座13与箱体12间的调整垫圈14来保证,该箱体存在结构复杂、装配困难、腔体内有许多精度较高的轴承支承孔、加工工艺性差、材料利用率低、刚度低等缺点。

针对以上缺点,改进了箱体结构(见图2)。为保证装有大锥齿轮的输出轴系和装有小锥齿轮的输入轴系能顺利进入箱体,新型传动结构的箱体仅由轴承座2、轴承座12、箱体组成,其余轴承座都焊接为整体。输出轴系通过箱体上的定位孔插入,输入轴系通过另一定位孔插入箱体,该箱体具有结构简单、装配简化、减少腔体内精度较高的轴承支承孔、材料利用率高、刚度高等优点,锥齿轮副的侧隙及吃色通过修磨轴承座2与箱体间的调整垫圈3和轴承座12与箱体间的调整垫圈13来保证。

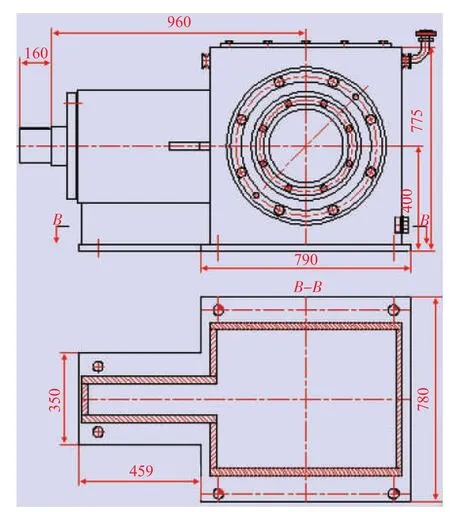

底座方面。图3的箱体底座由轴承座3和箱体12两部分组成,不仅加工难度大,工艺复杂而且与基础接触面积小,整体刚性差。而图4的箱体底座是一块整板,且通过筋板加固,整机刚性得到显著提高,也增加了箱体内部空间。这不仅增大了箱体储油量,而且便于润滑油路布置,避免长回油孔的加工,降低了加工难度。

图2 新型传动结构示意图

图3 传统传动结构外形安装图

图4 新型传动结构外形安装图

3 密封结构

从图1可见,输入输出轴的密封均采用甩油环加单油封密封防尘的结构,此结构虽然具有密封性可靠、使用寿命长等优点,但缺点如下:①其进油量一定要控制;②甩油环的挡油板不能过长,否则会导致搅油;③回油一定要通畅;④甩油环内径与轴配合,外径与油封唇口配合,不仅需要足够的硬度,也对尺寸精度和同轴度提出了较高的要求。为保证图1中的甩油环和轴套的精度和硬度,采用氮化处理工艺和无进给精磨工艺。根据实际加工过程分析,甩油环的加工与装配精度要求高,精加工及磨削工艺繁多,加上外圆磨床加工精度限制,甩油环加工周期过长,严重制约了整机的交货周期。同时由于甩油环尺寸限制,无法使用型材,必须使用锻件经机加工后才能达到图纸要求,材料利用率很低。针对以上缺点,我们将箱体密封结构改为双油封密封(见图2),轴径与油封唇口配合处采用表面淬火后无进给精磨到尺寸的工艺,既保证表面硬度与粗糙度要求,又减少加工工序,提高材料利用率,大大提高了装配效率。

4 总结

对比图1和图2,齿轮箱的轴承在满足强度要求的前提下,对型号与尺寸以及定位方式进行优化,采购成本缩减了25%,箱体与小件通过改进结构优化工艺,成本缩减了13%,传动件的成本与先前基本持平。综合以上计算,齿轮箱整机总成本可降低10%,从而显著提高了产品的市场竞争力。

综上所述,新型传动齿轮箱是我公司在原有传统型产品设计经验的基础上,应用齿轮强度分析、动态模拟分析等国外先进计算分析软件,优化和更新原有加工工艺而专门开发的高精度重载硬齿面圆锥齿轮箱。该产品不仅需求量大,市场前景广阔,而且我公司通过产品优化大幅度节约成本,提高了产品的市场竞争力,具有良好的经济效益和社会效益。

[1]机械设计手册编委会.机械设计手册(新版)第3卷[M].北京:机械工业出版社,2004.

[2]濮良贵,纪名刚.机械设计(第7版)[M].北京:高等教育出版社,2001.

[3]成大先.机械设计手册(第四版)第二卷[M].北京:化学工业出版社,2004.

Through structural comparison ofthe twogearboxes,it focuses on a newtype ofgear boxwith angle drive and presents a representation on its drive structure,bearingarrangement,boxstructure and cost advantages.The newmodel gear box can not only improve the bearing capacity and service life,but also achieve simplyassemblyand cost savings.

轴承定位;装配;节约成本

Bearing Positioning;Assembly;Cost Saving

TH132.41

B

1672-0555(2015)03-034-04

2015年4月

王树甲(1985-),男,工程师,主要从事齿轮箱研发设计工作