热等静压技术在材料致密化中的应用

□王勇兵 □刘慧渊 □范帮勇宁夏银钛科技股份有限公司 银川 750001

热等静压技术在材料致密化中的应用

□王勇兵□刘慧渊□范帮勇

宁夏银钛科技股份有限公司银川750001

介绍了热等静压致密化基本原理,同时综述了热等静压致密化技术在各领域的应用及所取得的研究成果,并对热等静压致密化技术的发展提出展望。

材料致密化是使材料内部的缺陷和孔隙总体积减少、密度增大、提升材料性能的一种方法,通过致密化后,能使材料获得高致密度和优异的综合性能。传统致密化工艺是通过制品形变来达到材料致密,如轧制、锻造、热挤压、楔形压制等,对于已经成型的铸件、陶瓷和硬质合金等脆性材料及制品是无法通过传统工艺进行致密化的。而采用热等静压致密化处理后,能够使以上脆性材料及制品在形状、尺寸几乎没有变化的前提下,消除内部缺陷、孔隙,使致密度达到理论密度的99.7%~99.9%,极大地提升材料的综合性能。

1 热等静压致密化技术及原理

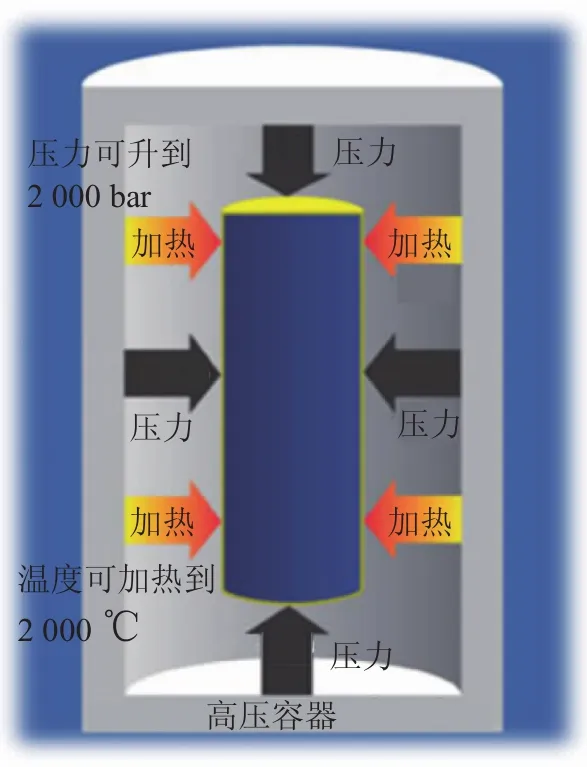

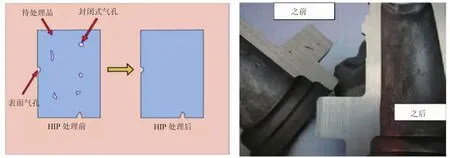

热等静压设备由高压容器、加热炉、压缩机、真空泵、储气罐、冷却系统和计算机控制系统组成,其中高压容器为整个设备的关键装置,图1所示为典型热等静压系统示意图。热等静压致密化工艺是将制品放置到密闭的容器中,通过压缩机将高压的氩气输入容器内,同时通过容器内的加热炉进行加热,使制品同时在高温高压的作用下,得以致密化。图2所示为热等静压技术原理图,热等静压致密化过程可以分为两个阶段,第一阶段是内部缺陷和孔隙在外界压力大于材料高温强度的条件下发生塑性变形,缺陷和孔隙被破坏,致使内表面相互接触在一起;第二阶段在外界压力低于材料高温强度时,材料发生高温蠕变,同时接触在一起的合金表面相互渗透、扩散黏结,彻底消除缺陷和孔隙。通过这种处理,材料致密度基本接近理论密度,图3所示为铸件热等静压致密化处理前后的对比照片。

2 热等静压致密化的应用

图1 典型热等静压系统示意图

图2 热等静压技术原理图

图3 铸件热等静压致密化处理前后的对比照片

2.1铸件致密化处理的应用

铸件内部一般都存在着缩松、疏松、气孔等缺陷,使其力学性能和使用可靠性比锻件低。采用热等静压技术处理铸件,能减少铸件内部裂纹、缺陷和焊接后的裂纹,最大程度改善了铸件的性能。目前,这种缺陷修复工艺已经工业化应用于钛合金、高温合金、不锈钢、铝合金等材质的铸件中,经致密化处理的铸件广泛应用于航空航天、核电、舰船、汽车工业、生物工程等领域。

中国航天工业总公司史鸿培[1]等人研究了钛合金后封头,采用温度为910℃、压力为100 MPa、时间为2 h的热等静压致密化处理后,内部缺陷完全消除。北京航空材料研究院南海[2]等人研究了大型复杂薄壁类钛合金铸件,采用温度为920℃、压力为110 MPa、保持时间为2 h的热等静压致密化处理后,使铸件内部的封闭气孔、缩松被压实闭合,性能得到改善。上海交通大学材料学院何树先[3]等人研究了K4169高温合金薄壁铸件,采用温度为1160℃、压力为130 MPa、保持时间为4 h的热等静压致密化处理后,并经过热处理(1 095℃均匀化+955℃固溶+720℃时效),室温和高温(650℃)拉伸性能均明显提高,尤其是屈服强度提高了10%以上,持久寿命提高了3倍。CCChama[4]采用热等静压处理铝-硅铸造合金,工艺条件为:温度为500~550℃,压力为68.95 MPa,时间大约2 h,消除了铝-硅铸造合金的宏观孔隙和微观洞,同时增加了铸件的密度。

2.2陶瓷制品致密化处理的应用

陶瓷制品不仅具有较高的硬度、耐磨性、红硬性、优良的化学稳定性和与金属间极低的摩擦因数,而且还有一定的韧性和强度。陶瓷制品一般存在5%~10%的气相孔隙,降低了制品的韧性、强度。减少气相孔隙,提高致密度,能够显著改善陶瓷制品的性能,目前,热等静压致密化处理是提高陶瓷制品致密度最佳的工艺手段。

北京科技大学张勇[5]等人研究了氮化硅泡沫陶瓷,采用温度为1600~1750℃、压力为134~188MPa、保持时间为1~2 h的热等静压致密化工艺,密度由2.674 g/cm3提高至3.332 g/cm3,抗压强度提高了近3倍。南京航空航天大学材料科学与技术学院的于海军[6]等人研究了Ti(C,N)基金属陶瓷,采用温度为1 370℃、压力为150 MPa、保持时间为1 h的热等静压致密化处理后,材料组织均匀,晶粒细小,机械性能得到较大的提高。中国科学院上海硅酸盐研究所余继红[7]等人研究了SiC和Al2O3陶瓷,采用温度为1 850℃、压力为200 MPa、保持时间为1 h的热等静压致密化处理后,抗弯强度和断裂韧性分别由582 MPa和 5.7 MPa·m1/2提高到 907 MPa和 8.4 MPa·m1/2。

2.3硬质合金致密化处理的应用

硬质合金的主要缺陷之一是合金中存在孔隙。目前,消除孔隙的有效方法是采用热等静压致密化处理,处理后在合金耐磨性不降低的情况下,能有效减少孔隙,提高合金强度,延长使用寿命。

钢铁研究总院任秋凤[8]等人研究了WC-6%Co、WC-11%Co硬质合金,采用温度为1 360~1 380℃、压力为100 MPa、保持时间为1.5 h的热等静压致密化处理后,WC-6%Co合金的孔隙度由0.040%减少至0.010%,抗弯强度约由1 760 MPa提高到2 180 MPa;WC-11%Co合金的孔隙度由0.214%减少至0.147%,抗弯强度约由2 600 MPa提高到3 050 MPa。中南工业大学何平[9]等人研究了硬质合金顶锤,采用温度为1 350~1 375℃、压力为80~100 MPa、保持时间为2 h的热等静压致密化处理后,能有效减少合金中的孔隙,提高抗弯强度,使用寿命普遍延长3~4倍。中国地质大学符夷雄[10]等人研究了硬质合金钎头,采用温度为1 380℃、压力为100 MPa、保持时间为1.2 h的热等静压致密化处理后,合金孔隙率明显降低,抗弯强度提高约20%。中南大学熊拥军[11]等人研究了TiC钢结硬质合金,合金采用温度为1 260℃、压力为140 MPa、保持时间为0.5 h的热等静压致密化处理后,孔隙度由0.42%减小到0.26%,硬度提高14.9%,抗弯强度提高34.4%,综合性能明显提高。

2.4其它方面的应用

难熔金属钨钼钒。中南大学汤金芝[12]等人研究了82W-Ni-Cu和82W-Ni-Cu-A g合金,采用温度为1 120℃和1 020℃、压力为150 MPa、保持时间为3 h的热等静压致密化处理后,减少了合金表面微裂纹与孔隙,使合金的密度分别提高2.889%、0.676%,拉伸强度分别提高8.191%、3.279%。长沙有色冶金设计研究院詹志洪[13]研究了钼材,经过采用温度为1 300℃、压力为100~110 MPa、保持时间为1 h的热等静压致密化处理后,可获得细小均匀的晶粒组织(晶粒度为7级),抗拉强度为530 MPa,延伸率达25%,强度和韧性均得到提高。中国工程物理研究院谢东华[14]等人研究了纯钒块材,采用温度为1 200℃、压力为120 MPa、保持时间为1 h的热等静压致密化处理后,制备的试样相对密度达99.7%,防止了VC、V2O5等脆化物生成,呈板条状马氏体结构,晶粒结合紧密,抗拉强度和伸长率分别达552 MPa和20%。

喷射成形材料。材料内部孔隙率问题一直是限制喷射成形制品大规模使用的瓶颈,随着热等静压技术的发展,喷射成形材料致密化工艺也得到了迅速的发展。北京航空材料研究所梁志凯[15]等人研究了喷射成形K17高温合金制品(采用温度为1 180℃、压力为150 MPa、保持时间为3 h)和喷射成形GH742高温合金制品(采用温度为1 150℃,压力为150 MPa,保持时间为3 h)的热等静压致密化处理后,K17致密度由98.6%提高至99.5%,GH742致密度由98.5%提高至99.4%,机械性能显著提高,特别是延伸率提高近一倍。

金属间化合物。福建工程学院陈文哲[16]等研究了Ti-48Al-2Mn-2Nb金属间化合物,采用温度为1 250℃、压力为150 MPa、保持时间为4 h的热等静压致密化处理后,致密度由98%增加至99.6%~99.9%,拉伸强度提高了约15%。

物理气相沉积镀层。表面物理与化学国家重点实验室张羽廷[17]等人研究了铀表面磁控溅射钛镀层,采用温度为600℃、压力为150 MPa、保持时间为0.5 h的热等静压致密化处理后,镀层致密性提高,膜基结合强度也提高,U、Ti在界面的扩散受到压力的抑制。

激光快速成形材料:西北工业大学赵晓明[18]等人研究了激光快速成形Rene88DT粉末盘,采用温度为1 160℃、压力为200 MPa、保持时间为2 h的热等静压致密化处理后,热影响区裂纹得到明显的愈合修复,在原裂纹附近析出MC型碳化物。

3 结束语及展望

采用热等静压致密化技术不仅能够大幅度提升铸件的综合性能,同时在传统工艺无法实现致密化的陶瓷、硬质合金等脆性材料的致密化方面也显示出无可替代的优势。但现阶段国内对HIP技术致密化的基础理论、相关数据的积累、热变形的有限元模拟、制件变形控制等方面与国外差距较大,需加强此类基础研究。其次,国内HIP致密化主要集中在钛合金、高温合金等铸件方面,对于陶瓷、硬质合金、难熔金属、复合材料、铝镁轻质合金等高端材料领域,还需要加大研究力度。同时国际上对热等静压致密化处理已经有了非常全面的行业标准,而国内HIP致密化技术尚缺乏权威的行业标准,急需建立规范的行业标准。相信随着技术的不断完善,热等静压致密化技术将会渗透到更多的应用领域,并凭借其特有优点,在新材料发展空间中,发挥更为广阔的作用。

[1]史鸿培,彭度吾.精铸钛合金后封头致密化处理[J].宇航材料工艺,1994(2):45-48.

[2]南海,谢成本,魏华胜,等.大型复杂薄壁类钛合金精铸件的研制[J].中国铸造装备与技术,2001(2):12-14.

[3]何树先,王俊,孙宝德.热等静压对高温合金薄壁铸件疏松缺陷及性能的影响[J].热加工工艺,2014(21):88-90.

[4]C C Chama.Elimination of Porosity from Aluminum-Silicon Castings by Hot Isostatic Pressing[J].Journal of Materials Engineeringand Performance,1992,1(6):773-780.

[5]张勇.氮化硅泡沫陶瓷筋无包套热等静压致密化过程[J].材料工程,1998(2):30-32.

[6]于海军,郑勇,卜海建,等.热等静压处理对Ti(C,N)基金属陶瓷组织和性能的影响[J].硬质合金,2006(3):134-138.

[7]余继红,江东亮,黄政仁,等.碳化硅和氧化铝陶瓷的热等静压氮化[J].高技术通讯,1996(9):47-51.

[8]任秋凤,林忠杰.热等静压硬质合金的性能[J].硬质合金,1998(2):86-90.

[9]何平,李晋尧,邹丹.提高WC-Co硬质合金顶锤质量的研究[J].稀有金属材料与工程,1996(3):41-44.

[10]符夷雄,杨敏.热等静压对硬质合金性能的影响[J].凿岩机械气动工具,1995(4):16-20.

[11]熊拥军,李溪滨,刘如铁,等.新型TiC钢结硬质合金致密化技术[J].中南大学学报,2009,40(6):1563-1567.

[12]汤金芝,王伏生.HIP技术对钨合金材料性能的影响[J].湖南冶金,2001(3):21-24.

[13]詹志洪.热等静压技术和设备的应用与发展[J].中国钨业,2005(1):44-47.

[14]谢东华,鲜晓斌,冷邦义,等.热等静压钒的组织和性能研究[J].粉末冶金技术,2007,25(5):360-363.

[15]梁志凯,田世藩,赵先国,等.热等静压对喷射成形高温合金组织和性能的影响[J].材料工程,1996(7):24-26.

[16]陈文哲,彭开萍,钱国武.离心喷射沉积钛铝金属间化合物的研究[J].福建工程学院学报,2003(1):9-14.

[17]张羽廷,张鹏程,谢东华,等.热等静压对铀基钛镀层的影响[J].稀有金属材料与工程,2010(S1):501-503.

[18]赵晓明,林鑫,陈静,等.激光快速成形Rene88DT高温合金的热等静压处理[J].中国有色金属学报,2008(8):1446-1452.

Introduced the basic principles of HIP densification while presenting an overview on applications of HIP densification technology in various fields and research achievements,and in addition,the development of HIP densification technology is prospected.

致密化;热等静压;应用

Densification;Hot Isostatic Pressure(HIP);Application

TG306

B

1672-0555(2015)03-017-04

2015年6月

王勇兵(1978年-)男,工程师,主要从事粉末冶金和热等静压技术应用等工作