加氢裂化尾油窄馏分的催化裂化转化规律研究

赵丽萍,田松柏,田辉平,陈 菲

(中国石化石油化工科学研究院,北京 100083)

加氢裂化尾油窄馏分的催化裂化转化规律研究

赵丽萍,田松柏,田辉平,陈 菲

(中国石化石油化工科学研究院,北京 100083)

将中东减压蜡油的加氢裂化尾油分为4个沸程范围不同的窄馏分,在固定流化床装置上考察了其催化裂化反应性能,采用GCMS等方法对原料和裂化产物的烃类组成进行了分析。结果表明,4个窄馏分中饱和烃质量分数均高于98.0%,随着馏分变重,窄馏分中的链烷烃含量增大,环烷烃含量减小,并且链烷烃和各族环烷烃均向高碳数方向移动。4个窄馏分均易于裂化,干气和焦炭产率低,液化气和汽油收率高。在相同的催化裂化条件下,随着馏分变重,其可裂化性能增强,干气和焦炭产率降低,液化气收率增加,汽油收率增加但辛烷值略有降低,柴油和重油收率均降低。

加氢裂化尾油 窄馏分 催化裂化 转化率 产物分布

原料在加氢裂化装置中的单次转化率一般为60%~90%,尾油产率在10%~40%之间。作为加氢裂化装置的副产品,尾油中饱和烃质量分数高,芳烃质量分数低,密度较小,氢含量高,硫、氮含量低,目前主要用作加氢降凝工艺原料,或与传统的“老三套工艺”结合制备润滑油基础油[1],或作为蒸汽裂解制乙烯原料[2]。随着原油的重质化、劣质化程度加剧,同时对清洁燃料的需求日益增加,加氢裂化的处理能力日益增大,合理利用尾油进行二次加工,可以最大程度地利用石油资源,而我国催化裂化装置的实际加工能力占炼油二次加工装置的首位,但文献中对于将加氢裂化尾油作为催化裂化原料的报道较少,其中中国石化上海高桥分公司和荆门分公司将部分加氢裂化尾油作为催化裂化原料,或与常规催化裂化原料混炼,在一定程度上提高了催化裂化原料的掺渣量,降低了操作成本,同时产品分布也有一定程度的改善[3]。

本课题将加氢裂化尾油切割为不同沸程的4个窄馏分,分析其烃类组成和碳数分布特点,并考察各窄馏分的催化裂化性能及产物分布特征,为加氢裂化尾油催化裂化生产高价值产品新型工艺的开发提供一定的基础数据。

1 实 验

1.1 原料油

将中东蜡油进行单次加氢裂化加工后的尾油切割成沸程分别为370~390 ℃,390~420 ℃,420~450 ℃,450~480 ℃的4个窄馏分,分别命名为HC-41,HC-42,HC-43,HC-44,其基本物性和烃族组成如表1所示。

表1 4个窄馏分的基本物性及烃族组成

1.2 分析方法

密度、元素组成(C、H含量)、馏程等常规分析方法的操作条件见《石油化工分析方法(RIPP试验方法)》[4]。

原料烃族组成测试条件:气相色谱采用空毛细管柱(40 m×0.25 mm),进样量1 μL,分流比30∶1,进样口温度310 ℃,升温程序为60 ℃保持2 min,以40 ℃/min的速率升温到350 ℃,保持7 min;质谱采用EI电离源,离子源温度230 ℃,检测质量范围为60~700 u。

产物烃族组成测试条件:DB-5MS色谱柱(30 m×320 μm×0.25 μm),进样量0.5 μL,不分流,进样口温度310 ℃,载气为He,柱流量采取恒流模式,流速1.5 mL/min;柱温箱升温程序为60 ℃保持2.5 min,然后以60 ℃/min的速率升温到310℃,保持15 min;质谱采用EI电离源,离子源温度220 ℃,检测质量范围为50~700 u。

1.3 催化剂

MLC-500催化剂,中国石化催化剂有限公司生产;FCCM,自制的基质样品,用于空白实验及作为稀释组分。

将两种催化材料均在高通量水热老化装置上经800 ℃、100%水蒸气条件下老化12 h,微反活性分别为69%和13%。将MLC-500与FCCM以不同比例混合的样品作为实验用催化剂,MLC-500在混合催化剂中的质量分数分别为20%,40%,60%,80%,100%,分别记为M20,M40,M60,M80,M100。

1.4 催化裂化实验和数据处理

催化裂化实验在美国KTI公司生产的ACE Model AP装置上进行,催化剂装量为9 g,反应温度为500 ℃,质量空速为16 h-1,剂油质量比为4。实验参数稳定后,进入反应程序,催化剂在自身重力和N2作用下进入反应器,原料油在柱塞泵推动下沿加料细管进入催化剂流化床层中,与流化态的催化剂颗粒接触反应,同时采用N2汽提600~900 s。反应产物被N2带入-10 ℃的液收瓶中进行气液分离,采用Agilent 6890 GC(TCD检测器)在线分析气体产物的组成;对液体产物离线称重,分别进行模拟蒸馏和汽油单体烃PONA分析,汽油和柴油馏分的切割点分别为221 ℃和343 ℃;在Multi EA 2000碳硫分析仪上对生焦催化剂进行焦炭和硫含量分析。

对催化裂化过程的物料平衡进行核算,并计算转化率(X)、氢转移系数(HTC)及裂化机理比例(CMR)。

X=(1-w柴油-w重油)×100%

式中:w表示产物的质量收率,n表示产物的摩尔分数。

2 结果与讨论

2.1 窄馏分的分析表征

从表1可以看出:随着馏分变重,密度增大,氢碳比增大,而BMCI则减小,并且降低幅度明显;4个窄馏分的饱和烃质量分数均高于98.0%,仅含有少量的烷基苯类芳烃化合物,随着馏分变重,窄馏分中链烷烃含量急剧增加,环烷烃含量减少。

根据4个窄馏分的碳数-Z值分布可知,随着馏分变重,各烃族的碳数分布均逐渐向高碳数方向移动,如HC-41的碳数集中分布在15~25的低碳数端,HC-42的碳数集中分布在18~27之间,HC-43的碳数集中分布在20~27之间,而HC-44的碳数则集中分布在25~35的高碳数段。对碳数分布数据进行处理,得到4个窄馏分的各项平均参数,如表2所示。由表2可知,随着馏分变重,窄馏分的平均相对分子质量和平均Z值均呈现明显的增加趋势,从链烷烃到五环环烷烃的平均碳数均呈现显著增加趋势,这主要是由于对于同一烃族,碳数越高,沸点越高,因此在沸程最高的HC-44中集中了各烃族中碳数最高的烃类,而在HC-41中则主要是各烃族中较低碳数的烃类,二者的平均碳数相差约10个碳原子。

表2 4个窄馏分的各项平均参数

2.2 催化裂化转化率

4个窄馏分在不同催化裂化反应条件下的转化率如表3所示。由表3可知:在本实验条件范围内,4个窄馏分的催化裂化转化率均较高,均高于64%,最高转化率甚至达到95.90%(HC-44在条件5下);从条件1至条件5,反应苛刻度(MLC-500与油的质量比)依次增加,转化率呈上升趋势;在相同反应条件下,4个窄馏分的催化裂化转化率从高到低的顺序为HC-44>HC-43>HC-42>HC-41,这说明随着馏分变重,窄馏分的可裂化性能增强。随着烷烃链长度增加,活化能降低,大分子更易于裂化[5],这不仅是由于仲碳原子数增加,也由于正碳离子的生成是表面催化反应中最慢的步骤,而大相对分子质量的长链烷烃更容易被吸附在催化剂孔道内,形成较高的表面浓度,正碳离子的生成速率较高,因此大相对分子质量的长链烃均具有较高的裂化速率。结合4个窄馏分的烃类组成特点,即以链烷烃、一环和二环环烷烃为主,链烷碳的比例特别大;且随着馏分变重,碳数更高、饱和度更高的烃类所占比例增加,链烷碳的比例进一步增大,因而可裂化性能增强。

表3 4个窄馏分在不同催化裂化反应条件下的转化率

2.3 催化裂化产物分布

图1 4个窄馏分在不同转化率下的催化裂化产物分布■—HC-41; ●—HC-42; ▲—HC-43;

图1分别列出了4个窄馏分在不同转化率下的催化裂化产物分布。由图1可知,4个窄馏分的干气和焦炭产率均基本随转化率的增加而呈增大的趋势,但干气的最高产率仍小于0.80%,焦炭的最高产率也低于1.50%。在相同转化率的条件下,干气和焦炭产率从大到小的顺序基本上为HC-41>HC-42>HC-43>HC-44,这可能主要与两方面的因素有关:①随着馏分变重,烃类组成中链烷烃含量增加而环烷烃含量降低,环烷烃发生氢转移反应生成环烯烃,环烯烃易与反应过程中生成的芳烃发生氢转移反应而生成焦炭前身物,导致环烷烃含量高的窄馏分的焦炭产率较高;②随着馏分变重,链烷烃及各类环烷烃的碳数增加,对于同族烃类,其生焦能力也随碳数的增加而增强,因此高碳数烃类含量较高的窄馏分的焦炭产率较高。从实验结果看,焦炭的产率更容易受到原料中烃类型的影响,烃类的碳数分布影响较小。4个窄馏分的液化气收率均随着转化率的增加而增大,在相同的反应条件下,液化气收率从大到小的顺序为HC-41

2.4 相同反应条件下的产物收率和组成对比

在催化剂为MLC-500、反应温度为500 ℃、质量空速为16 h-1、剂油质量比为4的操作条件(条件5)下,4个窄馏分的催化裂化转化率及产物分布如表4所示。由表4可知:4个窄馏分的转化率均达到90%以上,总液体收率均达到96%以上,但轻质油收率稍低,主要是由于液化气收率较高造成的;随着馏分变重,干气产率略有降低,焦炭产率略有增加;液化气产率略呈增加趋势,在26.02%~28.79%之间;汽油收率逐渐增大,在62.89%~64.97%之间;柴油收率逐渐减小,均低于7.17%,除HC-41以外,其余3个窄馏分的柴油收率均低于4.82%;重油收率基本呈降低趋势,均低于1.94%,尤其是沸程最高的HC-44组分,在此反应条件下全部转化为柴油馏分。说明加氢裂化尾油是一种优质的催化裂化原料,可在很低的干气和焦炭产率下,高产液化气和汽油。

表4 相同反应条件下4个窄馏分的催化裂化转化率及产物分布

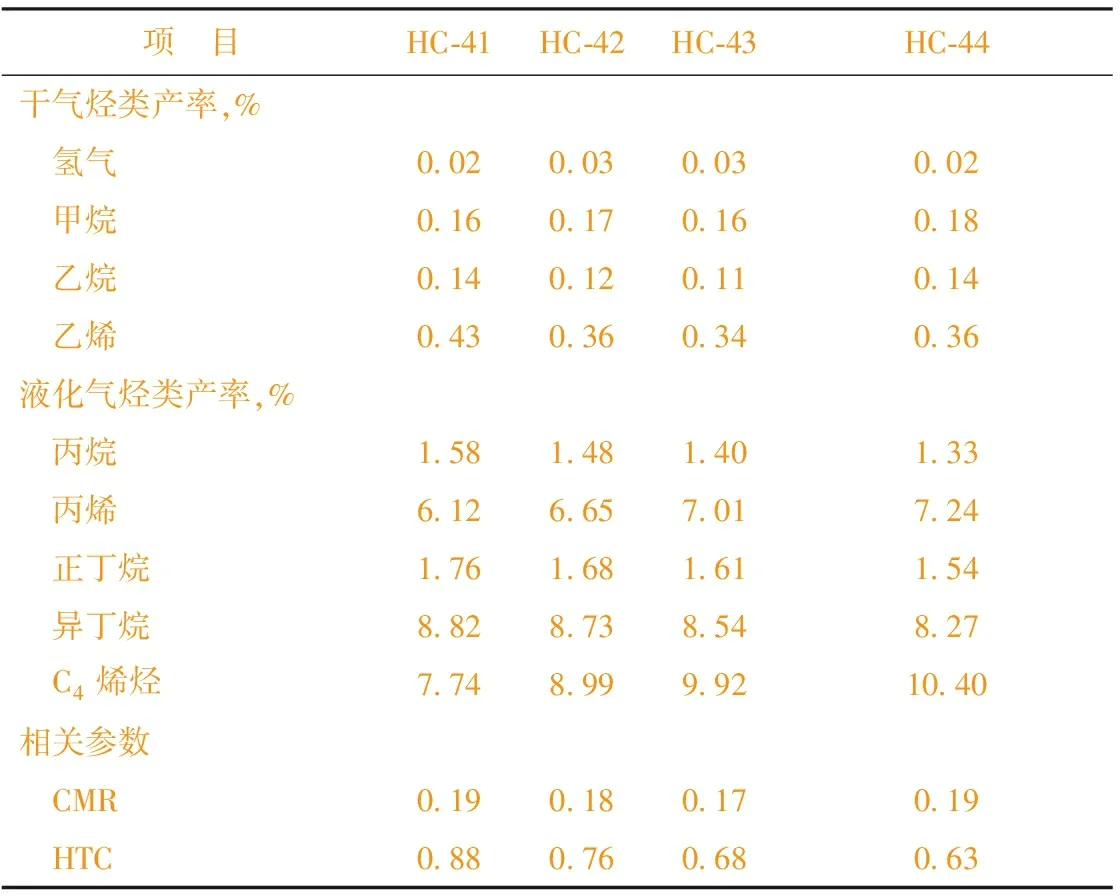

4个窄馏分的催化裂化气体产物中干气的产率均低于0.75%,液化气的产率较高,均高于26.02%。表5为催化裂化干气和液化气中烃类产率及相关参数。从表5可以看出:4个窄馏分的CMR均远小于1,反应过程中双分子裂化机理(经典碳正离子)占优势,其主要特点是干气产率低,产物中烯烃含量低、异丁烷含量高[6];液化气中烯烃含量较低,异丁烷含量高,这可能是由于4个窄馏分的HTC均较高,链烷烃和环烷烃在反应过程中的氢转移程度较高,链烷烃断裂、环烷烃侧链断裂、环烷环开环均生成大量烯烃,烯烃经异构化再与环烷烃发生氢转移反应生成大量的异构烷烃。

表5 催化裂化干气和液化气中烃类产率及相关参数

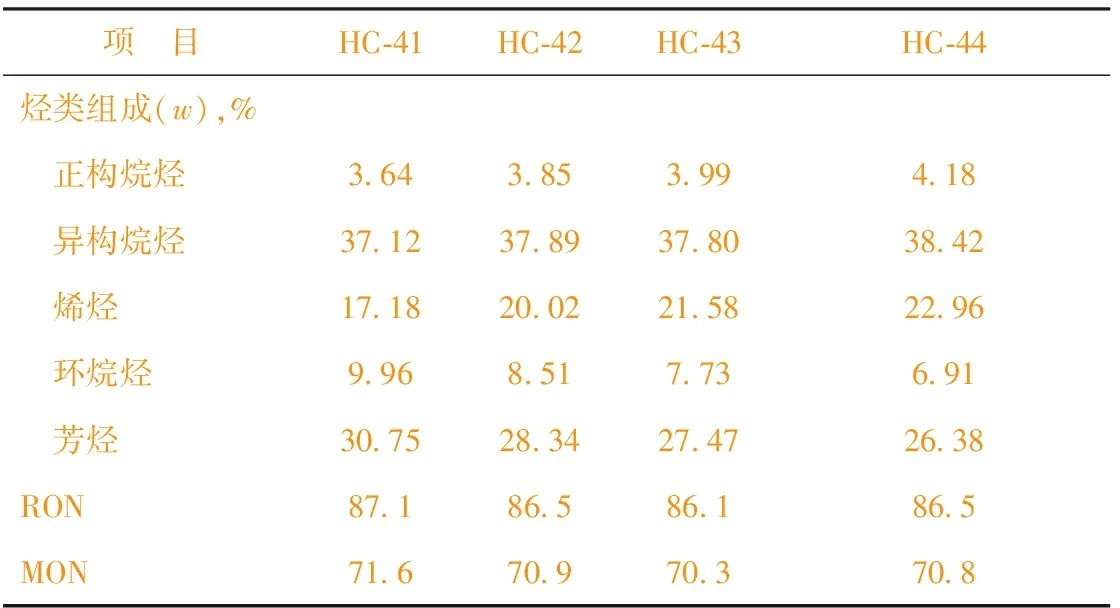

表6为催化裂化汽油的烃类组成和辛烷值。由表6可知,随着原料馏分变重,催化裂化汽油中环烷烃、芳烃含量降低,而正构烷烃、异构烷烃和烯烃含量增加,但增加和降低的幅度均较小。4个窄馏分的催化裂化汽油辛烷值均较低,随着原料馏分变重,辛烷值呈略微下降的趋势,主要是由于芳烃含量降低造成的,虽然异构烷烃和烯烃的含量略有增加,但不足以弥补芳烃含量下降造成的辛烷值损失。总体来看,虽然4个窄馏分的沸程及烃类组成相差较大,但其催化裂化汽油的烃类组成十分接近,均呈现异构烷烃含量稍高,而烯烃和芳烃含量偏低的特点。

表6 催化裂化汽油的烃类组成和辛烷值

表7 催化裂化柴油和重油的烃类组成

催化裂化柴油和重油的烃类组成见表7。由表7可知:4个窄馏分的催化裂化柴油均以芳烃为主,但饱和烃含量也不低;从HC-41、HC-42到HC-43,催化裂化柴油中芳烃含量呈明显增加趋势,同时饱和烃含量依次降低,链烷烃、环烷烃含量均呈下降趋势,与此同时,各类单环芳烃和双环芳烃含量均依次增加;HC-44的催化裂化柴油馏分的各烃族数据不完全符合前3个窄馏分的烃族变化趋势,可能是由于在条件5下HC-44的转化率最高,液体产物中没有重油馏分,可能有一部分生成的柴油馏分发生了较深程度的二次反应。催化裂化重油中大部分为未裂化或浅度裂化的原料分子,HC-41,HC-42,HC-43 3个窄馏分的催化裂化重油均以饱和烃为主,芳烃含量较低。

3 结 论

(1) 加氢裂化尾油的4个窄馏分中饱和烃质量分数均高于98.0%,仅含有少量的烷基苯类芳烃化合物。随着馏分变重,窄馏分中的链烷烃含量增大,环烷烃含量减小,并且链烷烃和各族环烷烃的碳数均向高碳数方向移动。

(2) 4个窄馏分的催化裂化反应均具有以下特点:易于裂化并且在转化率很高(>90%)时仍未达到汽油的过裂化点;均以双分子裂化机理为主,氢转移系数高;干气和焦炭产率低、液化气和汽油收率高,柴油和重油收率低。

(3) 在相同的催化裂化反应条件下,随着馏分变重,窄馏分的可裂化性增强,干气和焦炭产率降低,液化气收率增加,汽油收率增加但辛烷值略有降低,柴油和重油收率均降低。

[1] 尹向昆,邵海峰.加氢裂化尾油资源综合利用[J].中外能源,2012,16(12):70-73

[2] 周丛,张永刚,张利军,等.原料物性对加氢裂化尾油热裂解性能影响的探讨[J].乙烯工业,2012,24(3):10-12

[3] 孙继良.国内加氢裂化尾油的综合利用[J].炼油与化工,2009,19(4):3-6

[4] 杨翠定,顾侃英,吴文辉.石油化工分析方法(RIPP试验方法)[M].北京:科学出版社,1990:26-30

[5] Xu Chunming,Gao Jinsen,Zhao Suoqi,et al.Correlation between feedstock SARA components and FCC product yields[J].Fuel,2005,84(6):669-674

[6] 许友好,刘宪龙,张久顺,等.催化裂化反应类型及其相互作用对产物分布和产品组成的影响[J].石油炼制与化工,2005,36(11):49-53

简 讯

铁基F-T合成催化剂醇选择性超60%

上海市科委对中国科学院上海高等研究院承担的上海市科研计划重点课题“合成气高效制备低碳混合醇纳米催化剂及相关工艺研发”进行了验收。据称,其新一代催化剂呈现优异的产物选择性,总醇选择性可达60%以上,醇分布中C2+高级醇选择性可达90%以上。

该课题小组通过对催化剂纳米结构的设计,大幅度提高了催化剂的反应性能,并抑制了甲烷及CO2的生成(两者总选择性低于5%),获得了连续稳定运行近8 000 h的突破,制得了低温高效铁基F-T合成催化剂。与此同时,针对合成气直接制烯烃(FTO),该小组通过强化组分相互作用选择性抑制甲烷的生成及烯烃的二次加氢,在温和条件下获得了低甲烷选择性(约5 %)和高烯烃选择性(大于80%)的结果,为低温高选择性FTO催化剂的开发奠定了坚实基础。

[中国石化有机原料科技情报中心站供稿]

石化工艺集成设计关键技术通过验收

中国石化工程建设有限公司承担的中国石化重点科技攻关课题——石油化工工艺集成化设计关键技术开发和应用,通过了由中国石油化工股份有限公司组织的专家验收。

科研人员首次定义并实践石油化工工艺集成化设计,系统优化了工艺设计工作流程,实现基于文档的工作流程向基于数据的集成化、协同化和智能化工作流程的转变,填补了我国石油化工工艺设计领域的空白。此外,还构建了以技术标准、计算方法、工艺数据和设计文件为核心的工艺集成化设计平台,开发多项工艺软件与设计文件的数据接口,有效整合并建立计算数据与设计成品文件的数据管理,攻克集成化设计和协同设计的多项关键技术难题,形成一项工程建设行业先进的、有核心竞争力的设计技术,为数字化工厂和智能工厂建设奠定基础。

目前,该技术已应用到中国石化上海石油化工股份有限公司气体分馏、元坝气田天然气净化、中海油泰州制氢和惠州裂解汽油加氢等10余个项目,提高综合设计工作效率25%,经济和社会效益显著。

[中国石化有机原料科技情报中心站供稿]

CATALYTIC CRACKING PERFORMANCE OF NARROW FRACTIONS OF HYDROCRACKING TAIL OIL

Zhao Liping, Tian Songbai, Tian Huiping, Chen Fei

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The hydrocracking tail oil of vacuum gas oil from Middle Eastern crude was cut into four narrow fractions. The catalytic cracking performance of fractions was tested in an advanced catalyst evaluation device (ACE). The hydrocarbon compositions of fractions and cracked products were analyzed by GC-MS. The results show that the content of saturates in the four fractions are all above 98.0%, and the content of paraffins increases while the content of naphthenes decreases with the cuts getting heavier, simultaneously, the paraffin and naphthene compounds shift toward the direction of high carbon numbers. The four fractions are prone to be cracked with high yields of LPG and gasoline and low yields of dry gas and coke. Under the same reaction conditions, as the fractions moving in the direction of higher boiling point, the cracking ability increases, the yield of dry gas and coke decreases, the yield of LPG increases, the yield of gasoline increases with a slight loss in octane number, and the yield of diesel and heavy oil decreases.

hydrocracking tail oil; narrow fraction; catalytic cracking; conversion rate; product distribution

2015-03-31; 修改稿收到日期: 2015-04-21。

赵丽萍,博士研究生,主要从事油品质谱分析、重油催化裂化加工方面的研究工作。

田松柏,E-mail:tiansb.ripp@sinopec.com。