液化气无苛性碱精制脱硫工艺的开发及工业应用

郭 栋,荆举祥,姜 鹏,陆 聪

(山东三维石化工程股份有限公司,山东 淄博 255434)

液化气无苛性碱精制脱硫工艺的开发及工业应用

郭 栋,荆举祥,姜 鹏,陆 聪

(山东三维石化工程股份有限公司,山东 淄博 255434)

针对目前炼油厂普遍采用的液化气碱洗法精制工艺存在碱液更换频繁、排废碱渣量大、精制后液化气总硫含量超标等问题,中国石油大学(北京)开发了一套采用新型羰基硫水解催化剂和脱硫醇溶剂的液化气无苛性碱精制脱硫新工艺,并联合山东三维石化工程股份有限公司成功将该工艺工业化应用于中国石油哈尔滨石化分公司液化气精制装置。应用结果表明,该工艺脱硫效果好,精制液化气产品的硫质量分数低于10 μg/g。与传统的碱洗法液化气精制相比,该工艺无废碱渣排放、水洗水可以直接达标排放。该工艺流程简单,操作条件缓和,羰基硫水解催化剂活性高、寿命长;脱硫醇溶剂可循环再生使用、损耗低。

液化气 精制 无苛性碱精制 脱硫 碱渣

液化气精制工艺主要有两种:催化氧化-物理吸附法和碱洗法[1]。催化氧化-物理吸附法由于能耗高、收率低、对原料中硫醇含量要求苛刻等缺点而逐渐被淘汰;目前国内炼油厂液化气脱硫醇多采用碱洗方法,即氢氧化钠碱洗抽提脱硫醇,经过多年的工艺改进,脱硫醇的核心设备逐渐由纤维膜反应器取代了静态混合器和填料塔,该反应器的使用提高了碱液与液化气的传质效率,提高了脱硫醇效率,避免了碱液夹带;碱液再生多采用富氧氧化再生工艺,有效地降低了碱渣排放率[2-3]。

虽然碱洗法工艺的改进提高了脱硫率和减少了废碱渣的排量,但是随着国内炼油厂加工的原油品质越来越差,液化气中硫醇含量越来越高,传统的碱液脱硫醇工艺仍然存在以下难以解决的问题[2,4-5]:①碱液的品质对液化气产品总硫含量影响大,一般新鲜碱液脱硫醇效果较好,但随着碱液循环使用,脱硫醇效果越来越差,碱液需频繁更换;②废碱渣的排放使碱渣处理装置负荷增加,增加炼油厂生产成本,也容易造成污水处理场总排水水质差,影响污水的回用;③碱液与硫醇的副产物二硫化物难以从碱液中分离,造成再生碱液品质差。

针对液化气碱洗法精制工艺出现的上述问题,中国石油大学(北京)开发了液化气无苛性碱精制新工艺,并联合山东三维石化工程股份有限公司成功将该工艺工业化应用于中国石油哈尔滨石化分公司液化气精制装置。该工艺整个过程不使用苛性碱溶液并且可以同时达到深度脱硫的效果。本文主要介绍该工艺的脱硫原理、工艺流程、技术特点及工业应用效果。

1 工艺流程及技术特点

1.1 脱硫原理

炼油厂催化裂化或焦化等装置生产的液化气中通常都含有H2S、COS、CS2、硫醇、硫醚和二硫化物等有毒有害杂质。在液化气无苛性碱精制脱硫工艺过程中,醇胺溶液(一般为甲基二乙醇胺,简称MDEA)与硫化氢反应,脱除液化气中的硫化氢;在水解催化剂的作用下,将COS分解为H2S和CO2,再利用醇胺溶液与硫化氢反应,脱除液化气中的羰基硫;采用新开发的脱硫醇溶剂与硫醇反应,脱除液化气中的硫醇硫;吸附硫醇的脱硫醇溶剂在一定的条件下再生,再生后的脱硫醇溶剂可循环重复使用。其中发生的化学反应主要为:

(1)

(2)

QSR+H2O(或RSH3NR′)

(3)

(4)

式中:Q为季铵离子;R为有机基团。

1.2 工艺流程

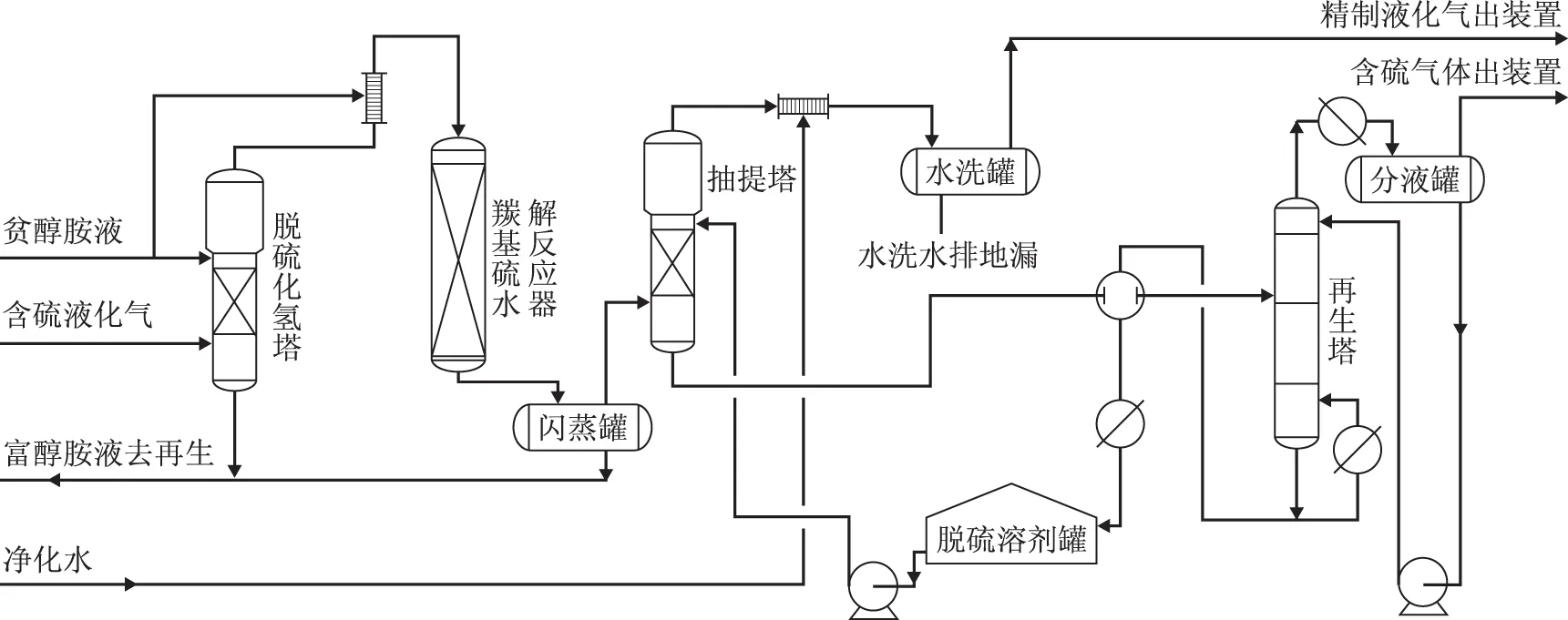

根据液化气无苛性碱精制脱硫工艺原理,该工艺主要由醇胺溶液脱硫化氢、羰基硫水解、液化气脱硫醇、脱硫醇液化气水洗、脱硫醇溶剂再生五个部分组成,工艺流程示意见图1。来自上游装置的含硫液化气首先经过脱硫化氢塔与醇胺溶液接触,脱除液化气中的硫化氢;然后与醇胺溶液混合后一起进入羰基硫水解反应器,在羰基硫水解催化剂和醇胺溶液的共同作用下将液化气中的羰基硫和残余的微量硫化氢除去;由羰基硫水解反应器出来的液化气进入抽提塔底部与脱硫醇溶剂逆向接触,脱除液化气中的硫醇,脱完硫醇的液化气经水洗后出装置,水洗水可直接排至污水处理厂。富含硫醇的脱硫醇溶剂进入再生塔进行再生,再生后的脱硫醇溶剂经冷却后循环使用,由汽提塔顶部排出的富含硫醇的气体经升压后出装置。

图1 液化气无苛性碱精制脱硫工艺流程示意

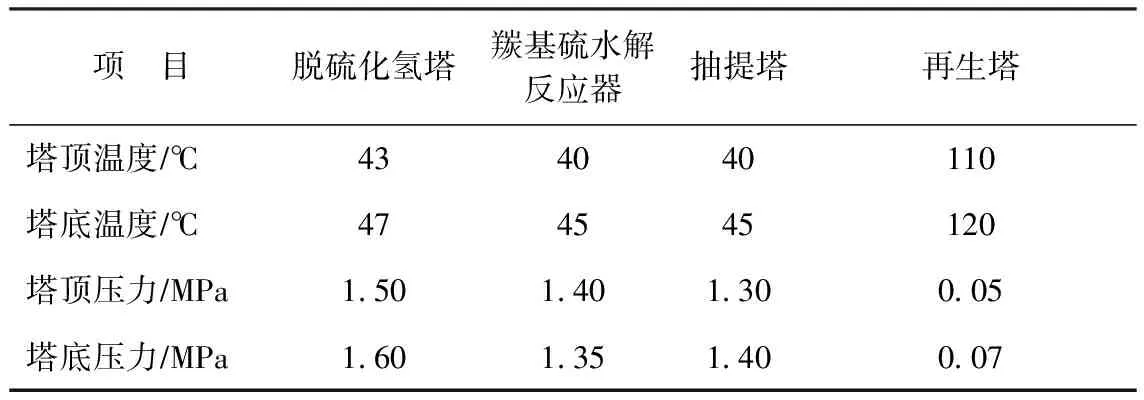

1.3 主要设备及操作条件

该工艺的关键设备包括脱硫化氢塔、羰基硫水解反应器、抽提塔、再生塔,其操作参数如表1所示。从表1可以看出:羰基硫水解催化剂可以在40 ℃的温度下发挥催化活性;脱硫醇溶剂的再生温度低,再生塔底部再沸器不需高温位的热源;整个工艺操作条件缓和,所需动设备少,操作维护简单方便。

表1 关键设备的操作参数

1.4 羰基硫水解催化剂和脱硫醇溶剂的性质参数

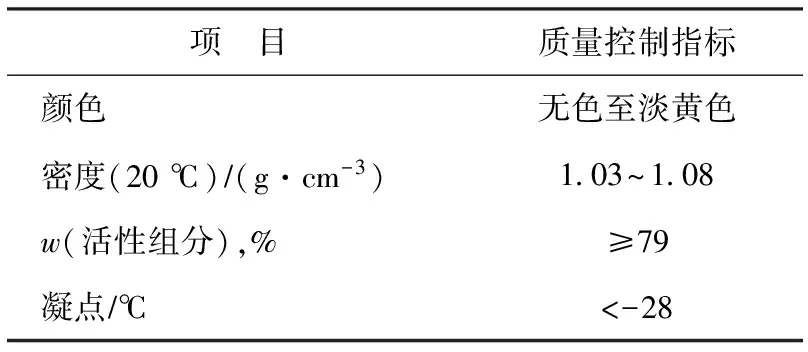

液化气无苛性碱精制工艺的核心是开发了适用于脱羰基硫的羰基硫水解催化剂和脱除液化气中的硫醇杂质的脱硫醇溶剂,其理化性能参数分别如表 2 和表 3 所示。

表2 羰基硫水解催化剂的理化性能参数

表3 脱硫醇溶剂的理化性能参数

1.5 技术特点

与传统的液化气脱硫、脱硫醇工艺相比,液化气无苛性碱精制脱硫工艺不使用氢氧化钠水溶液,完全消除了废碱渣排放;使用一种新型的水解催化剂,将液化气中的羰基硫化物转化为硫化氢,同时利用醇胺脱硫剂将生成的硫化氢脱除,达到深度脱硫的目的,羰基硫水解催化剂的活性好、稳定性高,一次装填可使用3年以上;使用一种新开发的脱硫醇溶剂,脱除原料中的硫醇,其使用量与原料中的硫醇含量和产品指标要求有关,一般剂油质量比为0.4~1.0,脱硫醇溶剂可再生循环使用,损耗低,再生温度低,不排放废渣;正常生产过程中,液化气产品中会携带少量的脱硫醇溶剂,每吨液化气约携带0.1 kg脱硫醇溶剂,可以通过水洗的方法除去脱硫醇溶剂,水洗水可直接排至污水处理厂。

2 工业应用情况

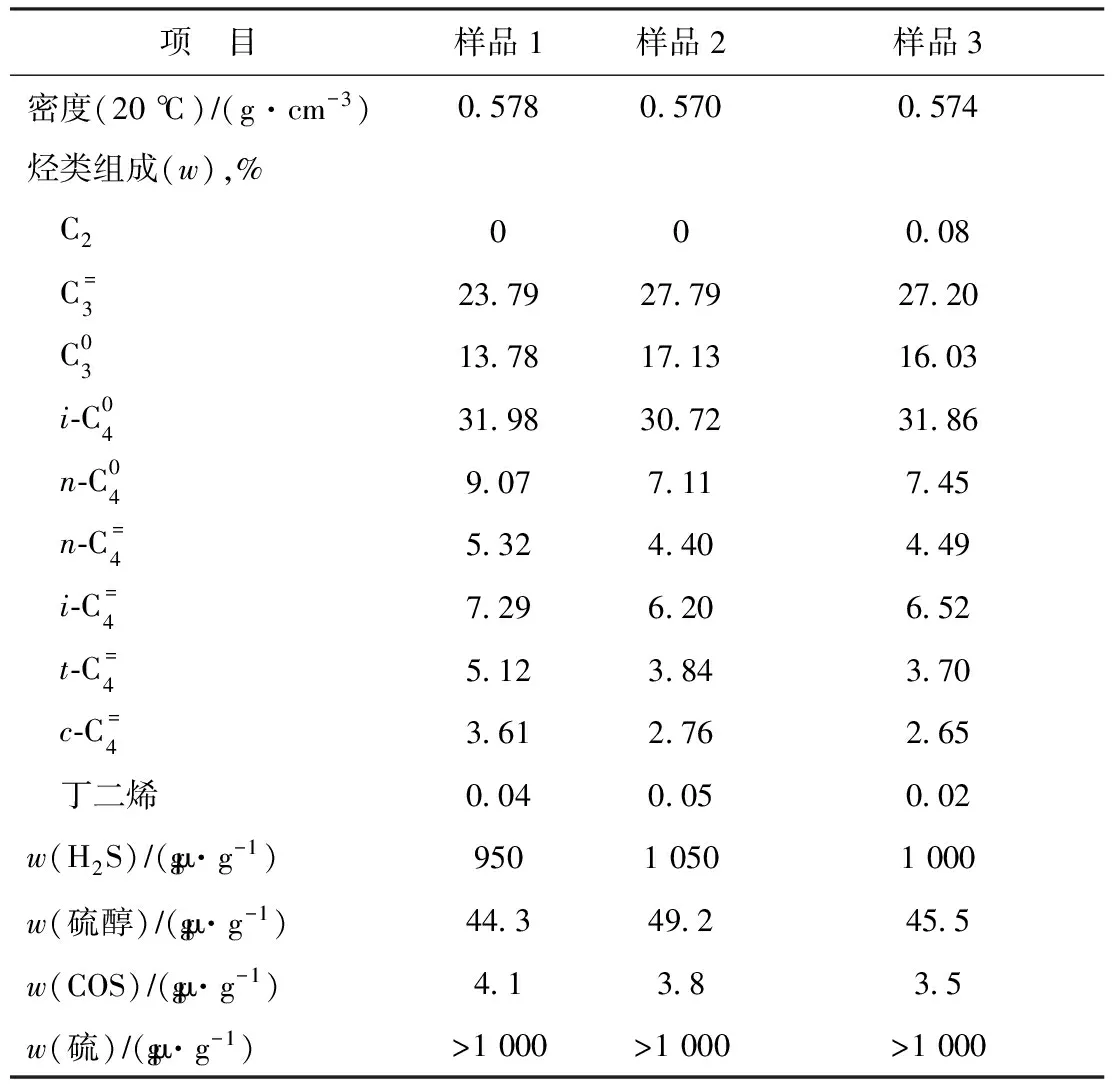

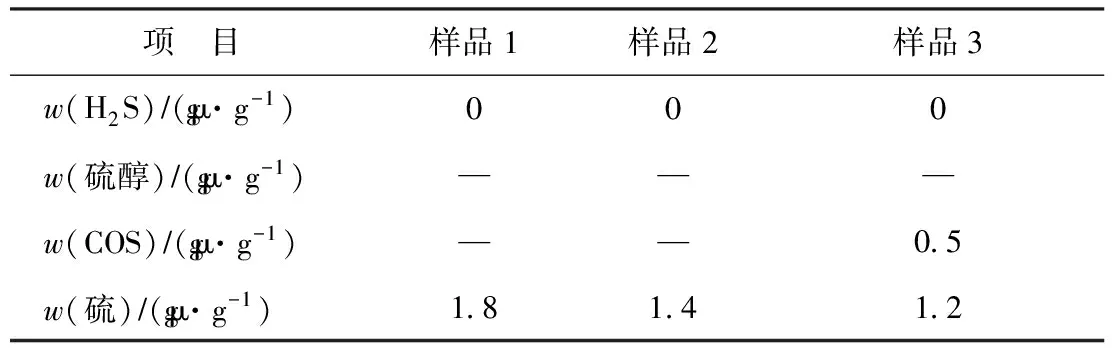

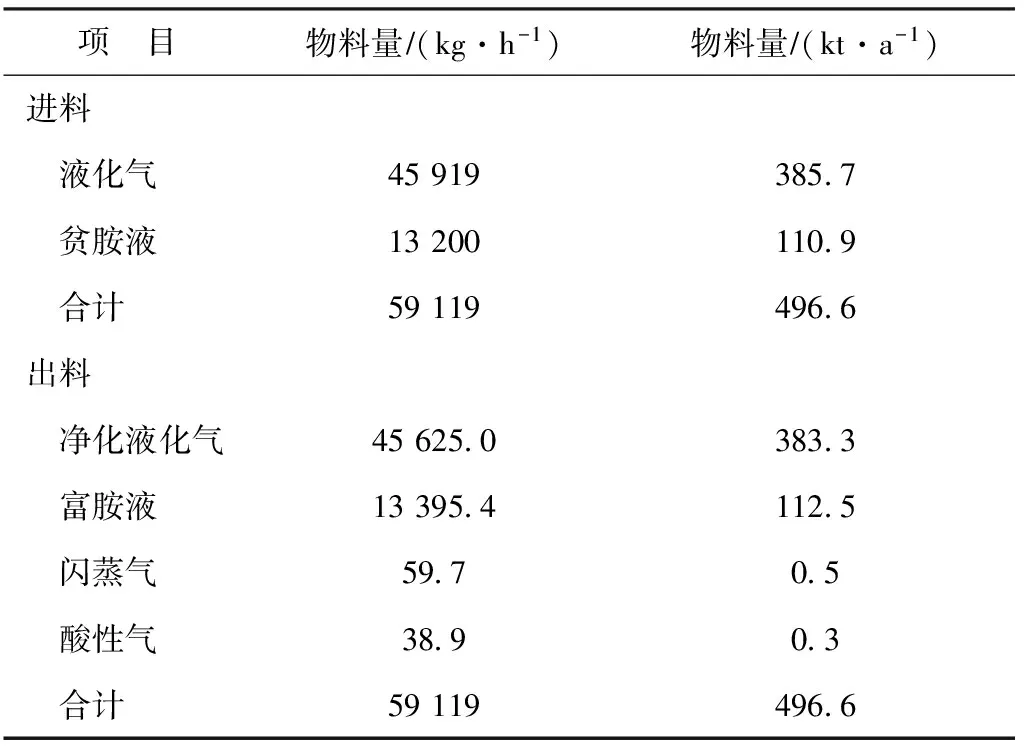

该工艺已在中国石油哈尔滨石化分公司液化气精制装置实现工业化应用,装置设计规模为350 kt/a,于2011年开工建设,2012年7月进行投料运行。自开工以来,装置运行平稳,2012年12月对该装置进行了标定,标定期间分别对不同时间段的原料和产品进行了采样分析,并进行了物料衡算,结果如表4~表6所示。

表4 标定期间的原料性质

表5 标定期间的液化气产品性质

表6 标定期间的装置物料平衡

从表4~表6可以看出:标定期间装置进料负荷为110%,在此负荷下,装置运行平稳;该工艺能够满足实际生产需要,脱硫率高,精制后液化气产品中硫化氢和硫醇硫均未检出、无铜片腐蚀问题,硫质量分数最高为1.8 μg/g,各项指标均达到设计要求。

标定期间,下游装置MTBE产品的硫质量分数均值为18.7 μg/g,说明本装置运行有利于下游装置控制硫含量;液化气水洗水消耗量为3 t/h,水洗水中COD为2 640 mg/L,可直接排入污水处理系统;该工艺无碱渣排放问题,与传统的碱法脱硫醇工艺相比,对于350 kt/a液化气精制装置,每年可少排450 t碱渣,仅此项每年可节约80万元,既降低了企业生产成本,又减轻了企业的环保压力。

3 结 论

液化气无苛性碱精脱硫制新工艺采用新型羰基硫水解催化剂和脱硫醇溶剂,可以深度脱除液化气中的硫化氢、羰基硫和硫醇。工业应用结果表明,液化气精制产品中硫质量分数低于10 μg/g,各项指标均达到设计要求,能够保证下游MTBE装置硫含量不超标。与传统的碱洗法精制相比,该工艺无碱渣排放,水洗水可以直接达标排入污水系统,属于环境友好工艺。该工艺流程简单,操作条件缓和,羰基硫水解催化剂活性高、寿命长;脱硫醇溶剂可再生循环使用,损耗低。

[1] 柯明,许赛威,刘成翠,等.液化气脱硫醇技术进展[J].石油炼制与化工,2008,39(3):22-27

[2] 周建华,王新军.液化气脱硫醇工艺完善及节能减排要素分析[J].石油炼制与化工,2008,39(3):51-57

[3] 李锋,申明,田波.液化气脱硫醇组合工艺及其应用[J].石化技术与应用,2007,25(6):520-523

[4] 余伟,喻武钢.液化气脱硫醇装置碱渣减排的探索及实践[J].工业安全与环保,2012,38(3):78-81

[5] 吴锡君,梁先耀,童仁可,等.纤维液膜脱硫醇组合工艺在液化石油气精制中的工业应用[J].石油化工,2013,42(4):425-429

简 讯

法国拟建首套生物基异丁烯生产装置

Global Bioenergies公司与欧洲第四大甜菜生产商Cristal Union公司组建了一家被称为“IBN-One”的合资公司,拟在法国建造和运营首套使可再生资源转化为异丁烯的生产装置,该装置拟于2018年投运。

据悉,Global Bioenergies公司是采用一步法发酵过程将可再生资源转化为轻烯烃的开发商。“IBN-One”合资项目获得了这项技术的非独家使用权,其异丁烯产能为50 kt/a。Global Bioenergies公司预计,在今后几年中,这项技术将获得更多的授让合同。

[中国石化有机原料科技情报中心站供稿]

太阳石油公司采用Tatory工艺新建的芳烃装置投产

日本太阳石油公司采用UOP公司Tatory工艺新建的300 kt/a混合二甲苯/高纯苯生产装置已经开始生产。该装置可根据供需关系的变化,灵活调节汽油和高价值石化产品的生产比例。

随着日本国内对汽油需求的日益下降,日本着手重新布局石脑油等原料,从运输燃料生产转向具有更高需求的石化产品的生产。目前,日本已成为全球最大的对二甲苯生产原料出口国之一。

UOP公司称,Tatoray工艺能够使混合二甲苯产量提高一倍多,同时还能大大降低生产成本,是提高二甲苯和苯收率最经济有效的方式之一。太阳石油公司在引进Tatoray工艺之前采用的是UOP热加氢脱烷基化(THDA)技术,将低价值的重芳烃转化为苯。

[中国石化有机原料科技情报中心站供稿]

DEVELOPMENT AND COMMERCIAL APPLICATION OF ALKALI-FREE LPG REFINING

Guo Dong, Jing Juxiang, Jiang Peng, Lu Cong

(ShandongSunwayPetrochemicalEngineeringCo.Ltd.,Zibo,Shandong255434)

A new technology with new COS hydrolysis catalyst and demercaptan solvent for liquefied petroleum gas refining without caustic alkali was developed by China Petroleum University (Beijing) to solve problems of frequent change of caustic solution, large amount of waste alkaline and out-spec sulfur content of refined liquefied gas found in conventional LPG caustic fining process. Jointing with Sunway Petrochemical Engineering Co. Ltd., the technology was successfully applied in LPG sweetening unit of CNPC Harbin Petrochemical Company. The results show that the process has good effect in desulfurization. The total sulfur content in refined products is below 10 μg/g. Compared with the traditional alkaline cleaning method, the process discharge without waste alkaline and the washing water can be discharged directly into the sewage treatment plant. The process is simple and the operating conditions are ease. The hydrolysis catalyst has a high activity and a long service life. The sweetening agents can be recycled with lower loss.

liquefied petroleum gas; refining; alkali-free refining; sweetening; caustic sludge

2015-02-02; 修改稿收到日期: 2015-05-10。

郭栋,硕士研究生,工程师,2008年毕业于中国石油大学(北京),从事炼油工艺开发及设计工作。

郭栋,E-mail:guodong@sdsunway.com.cn。