对二甲苯装置抽余油塔过程分析与脱瓶颈改造

邢献杰,徐 宏,杨明辉

(中国石化金陵分公司,南京 210033)

对二甲苯装置抽余油塔过程分析与脱瓶颈改造

邢献杰,徐 宏,杨明辉

(中国石化金陵分公司,南京 210033)

介绍了中国石化金陵分公司对二甲苯装置吸附分离单元抽余油塔运行中存在的问题,从工艺和设备两个方面对抽余油塔运行不正常的原因进行了分析,通过改造塔顶空气冷却器和水冷却器、加大塔顶管线管径、改进进料分配器、采用多折边降液管、上移侧线抽出口等措施,脱除了分馏过程的操作瓶颈,实现了抽余油塔的超负荷运行。

对二甲苯装置 抽余油塔 过程分析 脱瓶颈

中国石化金陵分公司(简称金陵分公司)0.6 Mt/a对二甲苯(PX)联合装置主要由1.0 Mt/a连续重整、0.35 Mt/a芳烃抽提、4.2 Mt/a二甲苯精馏、1.4 Mt/a甲苯歧化及烷基转移、3.5 Mt/a吸附分离和2.8 Mt/a异构化等工艺单元及相应中间罐区组成。装置于2008年12月建成投产,开工初期由于原料不足以及产品市场疲软,装置一直处于低负荷平稳运行状态。2009年3月中旬以后,装置在提负荷运行过程中出现吸附分离单元的抽余油塔(T201)无法达到满负荷操作的问题。当吸附分离单元负荷高于83%时,T201出现塔压过高、分离效果差、塔底易带邻二甲苯导致PX产品不合格、侧线解吸剂对二乙苯(PDEB)跑损严重等问题。针对以上问题,提出了相应的改进措施与方案。PX联合装置于2009年12月开始停工改造,2010年1月重新开工。本文主要针对PX装置吸附分离单元T201运行中存在的问题,从工艺和设备两方面分析原因,提出相应的脱瓶颈改进措施,并对改造效果进行分析。

1 T201运行问题分析

T201主要是将从吸附分离单元来的C8芳烃和PDEB混合物分离成C8芳烃与PDEB,其流程示意如图1所示。分馏塔规格为Φ8 400 mm×65 587 mm×24 mm,共设有73层塔盘,采用国内设计的复合孔微型浮阀塔盘;采用垂直弓型和多折边降液管,四溢流结构;侧线贫PX的混合C8芳烃从分馏塔上部第6层塔盘抽出。塔顶空气冷却器共16片,冷却总面积为6 207 m2(388 m2/片);风机叶片为4片,电机额定功率为37 kW;风机转速为277 r/min,设计风量为3 200 m3/h。在PX装置提负荷运行时,T201的问题主要表现在:分离精度不够,塔顶回流组成与设计值偏离较大、塔顶空气冷却器冷却效果差和塔进料温度偏高。

图1 抽余油塔工艺流程示意

1.1 分离精度不够

当吸附分离单元处理负荷在65%~70%时,T201分离效果较好,侧线抽出油中PDEB质量分数小于50 μg/g,塔底解吸剂中C8芳烃质量分数小于10 μg/g,产品PX纯度合格。随着吸附分离单元负荷的提高,T201侧线抽出油中PDEB含量增加,塔底解吸剂中C8芳烃含量也升高。为保证塔底解吸剂中PDEB的纯度,并避免影响产品PX质量,需加大塔底加热量,塔底温度也相应升高,达到218 ℃(设计值为211 ℃)。

随着吸附分离单元负荷的提高,侧线抽出油中PDEB质量分数高于设计值(50 μg/g),达到150~500 μg/g,大大增加了解吸剂的消耗量。随着环境温度的升高,当吸附负荷在83%时,已不能保证产品PX的质量,侧线抽出油中PDEB的量也大幅增加。

1.2 塔顶回流组成与设计值偏离较大

在实际运行过程中,T201塔顶回流组成与设计值偏离较大,塔顶C8非芳烃质量分数设计值在30%左右,实际达到60%~70%。为降低T201塔顶回流罐内轻组分含量,通过对上游歧化单元甲苯塔、重整油分馏塔、异构化单元脱庚烷塔等操作进行优化,控制吸附进料中轻组分甲苯和C8非芳烃含量。为防止回流罐内轻组分的累积,利用T201放空罐蒸汽吹扫口连接DN50管线向地下储罐连续排出轻组分,但效果并不明显,塔顶非芳烃质量分数仍达60%以上。

由于塔顶回流中轻组分含量增加,导致在同样的分离精度下,需加大回流比,同时也增加了塔上部和气相冷凝部分的压降,分离过程效率降低,能耗增加。在环境温度33 ℃、装置负荷80%时,T201回流量为680 t/h,空气冷却后温度达到123 ℃,塔顶压力已达到50 kPa,远超过设计值(26 kPa)。

1.3 塔顶空气冷却器冷却效果差

在环境温度高于30 ℃、装置操作负荷80%、回流量710 t/h(设计值744 t/h)时,塔顶16片空气冷却变频器处于全开满负荷操作状态,此时空气冷却器入口和出口温度分别为135 ℃和121 ℃(设计值为141 ℃和121 ℃),表明散热效果未能达到设计值。

现场分析发现,空气冷却器运行风阻大,并存在热风循环等问题。通过对T201塔顶空气冷却器采取电流检测、调整风机叶片角度、将冷却叶片由4片更换为6片,并更换轮毂,电机功率由37 kW增大至45 kW等措施后,T201塔顶空气冷却效果有了一定的改善,在相同的环境温度、吸附负荷和回流量下,空气冷却变频器开度从原来的105.3%降至89.6%。通过相关试验,在30 ℃环境温度下塔顶空气冷却能确保在83%负荷下运行,当环境温度偏高时,装置需降负荷运行。

1.4 塔进料温度偏高

T201进料温度设计值为189 ℃,实际达到199~200 ℃。为降低T201进料温度,采取将进料/塔底换热器的DN150旁路阀全开、正线阀节流等措施,将进料温度控制在195 ℃左右。之后,在塔底泵出口再设计增加一根DN150的跨线至T201进料/塔底换热器管程出口,进一步降低T201进料温度到192 ℃。

2 T201运行不正常的原因分析

2.1 T201进料分配器破裂

2009年12月装置停工,开塔后发现T201进料分配器损坏,进料口的立面被冲开撕坏,分配器失去应有的分配作用,直接导致了进料口附近的塔盘效率下降,分离精度降低。

T201进料温度设计值为189 ℃,设计进料气相流速为20 m/s。装置开工初期,由于实际的T201塔底温度达到219 ℃(设计值为211 ℃),导致进料温度达到200 ℃,在塔负荷70%时,进料流速已高达40 m/s,远远超过了设计值,气流冲击导致进料分配器被撕裂。另外,进料分配器焊接比较脆弱也是被撕裂的原因之一。

2.2 T201操作弹性分析

中国石化镇海炼化分公司(简称镇海分公司)450 kt/a PX装置抽余油塔和金陵分公司PX抽余油塔均采用国内同一公司生产的复合孔微型浮阀塔板,镇海分公司的实际运行结果表明,该塔盘在设计负荷120%的条件下性能良好,实际塔板效率能够满足侧线抽出油和塔底物料的要求[1]。

采用美国精馏研究公司开发的Device Rating Program筛孔塔板模型对镇海分公司PX抽余油塔设计负荷的120%实际操作数据进行核算,喷射液泛数值在允许范围内,分馏塔可以稳定操作。以此为基础,核算PX抽余油塔水力学性能[2]。比较发现,当回流比增加,塔在100%负荷下运行时,与镇海分公司负荷120%下的水力学数据相当,鼓泡面积开孔率相当,计算的容量因子、溢流强度、喷射液泛以及阀孔动能因子也相当,塔板操作在水力学安全区域内。

由于专利商工艺包回流量与分离精度要求偏差和现场分离精度要求的提高,导致实际回流比较原设计量增加。此外,由于吸附系统解吸剂的偏离,导致T201的进料中PDEB含量高于原工艺包设计值,提高幅度最高达13%。由此可以预测,若金陵分公司PX装置T201侧线采出口上移两块塔盘,在解吸剂偏离及回流比增加的条件下,装置在100%负荷下可以正常操作;负荷大于100%时,则操作困难。如果解吸剂不偏离,则装置负荷可以达到110%。

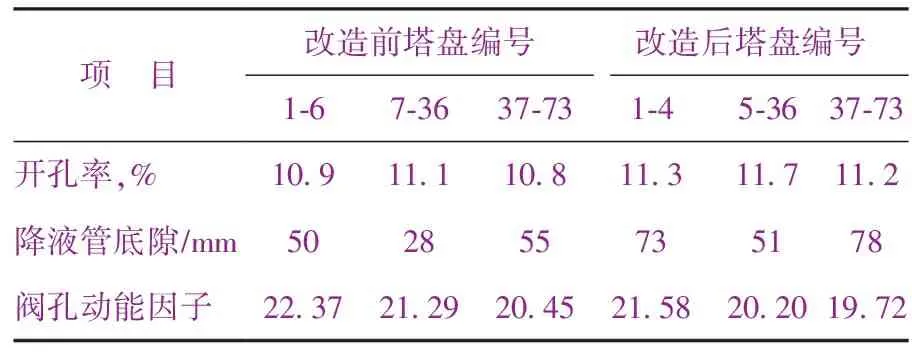

表1为金陵分公司和镇海分公司抽余油塔重要参数对比。由表1可以看出,金陵分公司抽余油塔比镇海分公司抽余油塔精馏段设计开孔率小,阀孔动能因子大,可以考虑对金陵分公司T201精馏段进行适当的改造以增加部分塔盘的开孔率。

表1 金陵分公司和镇海分公司抽余油塔重要参数对比

2.3 塔顶空气冷却器结构问题

T201塔顶空气冷却器管束为单管程8管排,换热管尺寸为DN32,翅片高16 mm,每层换热管的中心间距为69 mm,由于管排数多、管间距偏小,翅片结垢,导致风阻大,流动空气穿透量小,造成空气冷却器冷却效果较差。

2.4 塔顶挥发线及空气冷却器出入口管线尺寸偏小

塔顶挥发线为一条DN1 200的管线,空气冷却器管箱入口及出口分别为2个DN200和2个DN150的接管,空气冷却器出口管线为DN600。经核算,在回流量增加后,管线的尺寸均偏小,流速过大,导致塔顶挥发线到回流罐压降较高。

2.5 塔釜结构不合理

原专利商的塔釜结构设计不合理,再沸器返塔物流从返塔口下落时大部分未经最底层的盲塔板停留而直接落入塔釜,因提供气液分离的时间不够使得塔底气液分离不完全,引起塔底泵入口液体存在泡沫夹带问题,导致T201塔底泵气蚀及出口管线振动严重。

3 改进方案与效果分析

3.1 改进方案

针对以上T201存在的问题,提出了具体改进方案,并在装置停工检修期间实施了专项改造。

3.1.1 塔顶挥发线扩径,空气冷却器和放空气水冷却器整体更换 为降低T201的操作压力,塔顶挥发线改为DN1400,空气冷却器管箱入口接管改为3个DN300,出口接管改为2个DN200,空气冷却器出口管线改为DN700。

由GEA公司对T201塔顶空气冷却器的管束、风机和电机均进行重新设计。将原空气冷却器改为两管程9管排,换热管的中心间距扩宽到85 mm。空气冷却面积为5 136 m2,且按1%倾斜角度制造,空气冷却器上方四周设置档风板,杜绝热风回流。电机同步带传动,风机叶片改为4.2 m,叶片增为9片。

T201塔顶放空罐V203的容积由原来的3.04 m3增至21.1 m3,放空冷却器换热面积由原来的316 m2增至350 m2,放空罐顶部放空线由DN80变为DN150。

3.1.2 改进进料分配器结构 为满足进料温度提高、进料量和汽化率增加等新要求,需要对进料分配器进行配套完善。解吸剂再蒸馏塔T204塔顶物料返回T201入口原设计在进料分配器内,改造后该分配器作为T204塔顶气的专用分配器;新设一个大型号的进料分配器,并增加分配箱板厚,所有焊缝均为单面坡口的双面焊,并采用加强筋加固,确保分配器的强度和分配空间。

3.1.3 侧线抽出口上移 UOP公司设计的其它吸附分离单元的抽余油塔侧线抽出一般设在第4层,个别装置在第5层抽出。本装置侧线设在第6层抽出,这也是造成T201塔顶回流罐液相中非芳烃聚集的原因之一。塔顶回流罐液相轻组分及非芳烃含量高会导致压力升高,回流比增加,因此,侧线抽出口改为第4层塔盘下方抽出,以降低回流液中的非芳烃含量,降低侧线抽出液的PDEB含量。

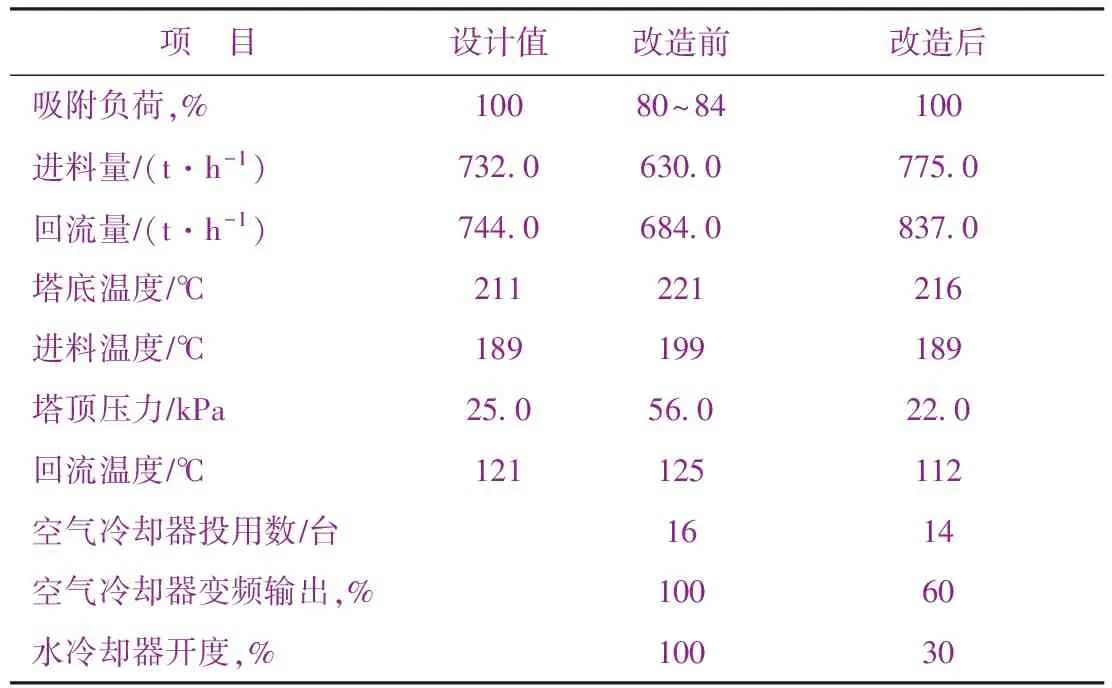

3.1.4 塔盘和降液管改造 为适应T201负荷较原工艺包设计值增加的新情况,需要对塔盘和降液管进行适当改造。原四溢流塔板的侧面降液管为多折边垂直降液管,中心降液管和偏中心降液管为倾斜降液管[3]。此次改造将侧面降液管改为多折边倾斜降液管,增加降液管的流通能力,降液管底部面积缩小,塔盘的鼓泡面积和开孔面积增大。表2为改造前后T201的重要参数变化情况。

表2 改造前后T201的重要参数

3.1.5 塔釜改进 改造塔釜再沸器物料返塔口的结构,主要涉及以下两方面:①在目前的盲塔板出口处设置一个280 mm高的堰,以便对再沸器返回口流出的气液混合物提供一定的停留时间,实现气液分离,同时割去盲塔板出口下方所焊的挡板,以方便塔釜气相的上升流动;②在塔釜集液槽上方两个再沸器返回口之间增设环形旋风分布,实现由再沸器返回口入塔的气液混合物的气液分离,并使上升气相迅速达到均匀分布,有助于改善提馏段的传质效果。

3.2 改造效果分析

针对抽余油塔的专项技术改造完成后,装置于2010年1月重新开工,并于2010年3月对PX装置进行了满负荷标定,改造前后T201的操作参数见表3。从表3可以看出:改造后在吸附分离单元满负荷、环境温度30 ℃的条件下,空气冷却器两台未开,变频输出60%,冷后温度112 ℃;放空冷却器冷后温度35 ℃,现场循环冷却水阀位开度仅30%左右。标定工况下,空气冷却器和放空冷却器负荷还有较大的余量,在更高的环境温度下也能保证系统正常运行。

表3 改造前后T201操作参数

通过对T201塔顶管线、空气冷却器及水冷却器重新设计或更换,塔顶部分的压降大幅下降,总压降由改造前的36 kPa 下降到改造后的15 kPa,具体数据见表4,塔顶压力也降至22 kPa,进料温度降至189 ℃。

表4 改造前后T201的部分压降变化情况

表5为改造前后T201的回流物料组成对比。从表5可以看出,改造后T201塔顶回流物料中轻组分含量下降,二甲苯含量增加,其组成更接近UOP公司工艺包数值。

表5 改造前后T201的回流物料组成对比w,%

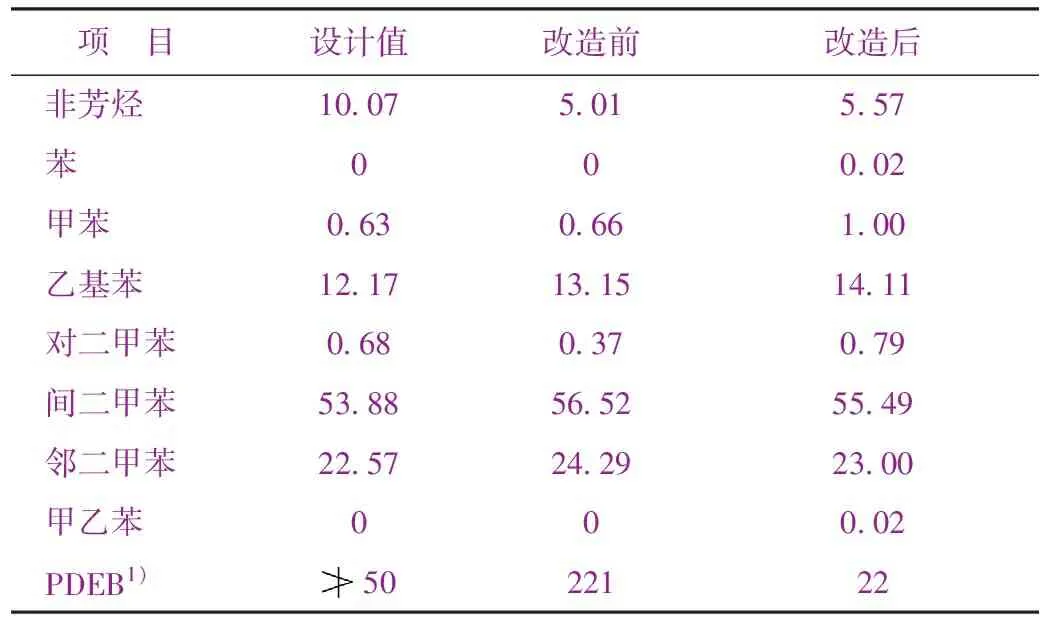

改造前后T201侧线抽出油的组成见表6。从表6可以看出,在吸附分离单元满负荷情况下,侧线抽出油中PDEB质量分数降至22 μg/g,非芳烃质量分数由改造前的5.01%升至5.57%,更多的轻组分从侧线抽出油进入异构化单元,从而降低了塔顶轻组分含量,减少了物料损失率,同时也适当改善了塔顶回流物料的组成。

表6 改造前后T201侧线抽出油组成(吸附负荷100%) w,%

1) 单位为μgg。

改造前后T201运行情况与设计值的比较见表7。从表7可以看出,虽然实际塔盘气液相负荷远高于原工艺包设计值,但T201的分离效果仍然较好,塔底解吸剂中C8芳烃和侧线抽出油中PDEB含量明显降低。如按塔板效率75%进行模拟测算,达到所需的分离精度时,最小回流量为851 t/h,稍高于测量值837 t/h,说明该塔平均塔板效率达到75%以上。经过塔釜结构的改造,T201塔底泵的运行情况也明显改善,泵本身和出口管线震动变小。

表7 改造前后T201运行情况

4 结 论

(1) 装置改造后在吸附进料达到满负荷情况下,T201运行平稳,塔底解吸剂中轻组分C8芳烃质量分数达到设计的小于50 μg/g的指标要求,侧线抽出油中PDEB质量分数降至22 μg/g,满足UOP公司设计值不大于50 μg/g的指标要求,PX产品质量达到设计指标要求。塔顶空气冷却器和水冷却器运行效果较理想,能够满足夏季装置满负荷生产的需要。改造后装置的稳定运行表明针对T201系统的改造基本成功。

(2) 针对T201塔顶空气冷却器的设计,在计算空气冷却器冷却面积的基础上充分考虑空气冷却器和风扇的结构,在实际应用中采用两管程以降低管程压降,扩大换热管间的间距以降低风阻,冷却效果改进显著。

[1] 王雷,杨宝贵.镇海炼化对二甲苯装置抽余油塔改造[J].炼油技术与工程,2005,35(12):22-28

[2] 李友松,倪晓亮.复合孔微型高效浮阀塔盘在对二甲苯装置抽余油塔中的应用[J].化工进展,2006,25(6):714-717

[3] 刘红云,伍于璞.0.6 Mta对二甲苯装置的设计[J].炼油技术与工程,2009,39(5):15-18

简 讯

WR Grace公司认为丙烷脱氢对催化裂化工艺不构成威胁

WR Grace公司指出,在北美地区投建丙烷脱氢(PDH)装置对催化裂化装置不会构成威胁,催化裂化工艺路线仍然是最便宜的获得丙烯的方式。

PDH是以丙烷为原料专门生产丙烯的装置,而催化裂化装置中丙烯是其副产品。WR Grace公司生产的催化裂化催化剂保持着“得到丙烯最便宜的方式”,其次便宜的工艺是甲醇制烯烃(MTO),PDH排名第三。

[中国石化有机原料科技情报中心站供稿]

PROCESS ANALYSIS AND REVAMPING OF RAFFINATE COLUMN OF PX UNIT

Xing Xianjie, Xu Hong, Yang Minghui

(SINOPECJinlingCompany,Nanjing210033)

By analysis on the cause of abnormal operation of the raffinate column of PX unit of SINOPEC Jinling Co., the technical measures were suggested and applied. The improving measures include repairing air/water coolers, enlarging the diameter of vapor stream pipline in top condenser system, strengthening the feed liquid/vapor distributer, using multiple ruffled downcomer, and moving up the side drawing outlet. By successful revamping, the bottleneck of fractionation process operation is eliminated and the raffinate oil overload operation of the column is realized.

PX unit; raffinate column; process analysis; debottlenecking

2014-11-21; 修改稿收到日期: 2015-04-27。

邢献杰,高级工程师,从事炼油工艺技术管理工作。

邢献杰,E-mail:xingxj.jlsh@sinopec.com。