CO2减排促进新品种水泥发展

CO2减排促进新品种水泥发展

1 序言

温室气体排放影响地球表面温度。大气中温室气体浓度增加,促使地球表面变暖。大气中CO2约占温室气体总量的77%。在以往的八十万年间,CO2含量始终低于300ppm。工业时代开始后,CO2浓度一直在增加,1980年达到335ppm。至2013年2月,CO2浓度达到397ppm,按照国际气体变化政府委员会要求,CO2浓度必须<450ppm,以维持地球温度增加<3℃。

2 水泥、混凝土和CO2

按照2005年世界资源研究院的主要工业暖室气体排放报告,水泥工业占世界暖室气体排放总量的3.8%,相当于5%~7%的工业CO2的排放量。其他的一些研究报告称,水泥工业约占全球人数活动造成的CO2排放量的5%。

和其他工业相比,普通水泥混凝土含碳量十分低。水泥因其产量高,因而CO2排放量大。在地球上,除了水以外,混凝土是第二大消耗物质。全球每年制造的普通水泥混凝土数量超过300亿吨,总计每年制造耗用水泥约30亿吨。美国地质调查报告称,2011年全球水泥总量为34亿吨。

国际能源局(IEA)指定的目标是每一种工业必须减少CO2排放量。按此目标要求,全球水泥工业CO2排放总量从2007年的20亿吨降至2050年的15.5亿吨。估计2050年全球水泥总产量在37~44亿吨之间。按此计算,每吨水泥CO2的排放量从0.8t降至0.35~0.42t。

普通硅酸盐水泥熟料是由石灰石、白垩等钙质原料和砂岩、粘土或成分相似的硅质原料及其他铝质、铁质原料混合煅烧制成的。回转窑内水泥熟料的烧结温度为1 450℃,生成熟料料球和料粉,再加入5%的石膏,粉磨制成水泥。

生产水泥产生的CO2排放来源如下:

·钙质原料中的碳酸钙(CaCO3)分解,生成氧化钙(CaO)和二氧化碳(CO2)。

·窑内熟料煅烧所需的燃料燃烧产生的二氧化碳(CO2)。

·水泥生产所消耗的电能以及物料输送消耗的电能产生的二氧化碳(CO2),但数量较少。

普通水泥熟料中,按重量计算,70%为CaO。这些CaO源自石灰石分解,生产每吨水泥熟料,则产生~564kgCO2。水泥熟料生产所消耗的燃料与窑的燃烧效率和类型有关,带分解炉的5级预热器窑的热效率约58%,煅烧产生约270kgCO2/t熟料。而传统的湿法窑,热效率仅为26%~30%,燃料燃烧产生约600kgCO2。不同的生产工艺所产生的CO2数量为816~1 100kg,而其中超过一半以上的CO2源自碳酸钙分解。

为减少CO2排放,水泥工业采用多种策略,如使用能效高的生产工艺装备技术、增加代用燃料的用量、在磨制水泥时增加胶凝物质、减少熟料掺入量等。上述措施可以适度地减少CO2排放量,但需技术创新才能满足国际能源局指定的2050年全球水泥工业生产所排放的15.5亿吨CO2量的目标值。

3 降低CO2排放策略

水泥工业采用如下措施来降低CO2排放;(1)改造和新建耗能低、能效高的生产线。(2)增加代用燃料,减少矿物燃料使用量。上述两种方法可将燃料燃烧所产生的CO2排放降低55%。此外在磨制水泥时,可增加胶凝材料(SCMs),减少熟料系数。常用的胶凝材料有粉煤灰、矿渣、天然火山灰等。此外还可添加填充剂,如石灰石,相应降低水泥中的熟料系数。水泥中熟料系数从1990年平均约83%逐年下降至2006年平均约78%。然而即便上述措施全部实施,其综合效应也可能与国际能源局(IEA)指定的目标相去甚远。经估算,若全世界水泥生产全部采用高能效的预分解窑生产线,磨制水泥时熟料系数降至78%,生产每吨水泥所排放的CO2约为0.64t,而2050年路线图目标值为0.35~0.42t。

水泥行业为进一步降低CO2排放的措施还有:进一步减少水泥中的CaO含量和开展碳捕获和储存(CCS)技术。

碳捕获和储存(CCS)技术已进行多年,但投资过高,经济上难于推广应用。减少水泥中CaO含量的具体例子是贝利特水泥。CaO含量从普通水泥的70%降至贝利特水泥的64%,吨熟料碳酸钙分解所产生的CO2排放量从546kg下降至501kg,能耗较普通水泥下降20%。若用5级预分解窑生产,则吨熟料CO2排放量从816kg下降至719kg。

进一步降低水泥中石灰含量的难点在于普通水泥硬化。这是水泥在水中钙水化所致,若是水泥中钙含量降低,则早期强度偏低而存在问题。贝利特水泥虽然降低12%的CO2排放,但其混凝土性能缺陷限制了此类水泥的应用。

此外,水泥行业有些公司提出了一些不同的解决CO2减排的方法,其中之一是将CO2气体输入海底碳酸镁钙胶凝化合物中,通过加入碱性化合物以增加溶液的pH值,使用镁橄榄石来生产镁质水泥,其缺点是存在某些技术障碍且成本过高。

4 新品种水泥

水泥厂通常建在矿山附近,建一个水泥厂约需投资3~4亿美元。美国约有110座水泥厂,总的费用约300~400亿美元。

水泥工业若采用不同的原材料和装置来达到CO2减排的目标值,则需增加大量的设备投资费用,事实上是难于办到。理想的解决办法是用现有水泥生产装备生产低成本的、和现有水泥性能相当或性能更优良的低CO2排放的产品。

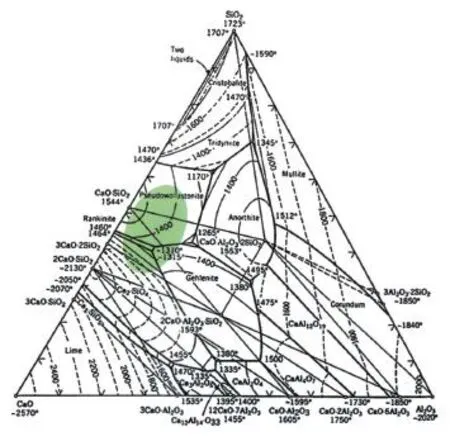

图中Solidia水泥的大致成分

图1 CaO-SiO2-Al2O3三元平衡图

Solidia技术是用现水泥生产原料和水泥生产装备生产一种新型的低CO2排放的新品种水泥。Solidia水泥(本文简称SC水泥)硬化取决于碳酸化而不是水化。和水化不一样的是,碳酸化不需要水泥中的高钙含量,新的硬化化学反应特点是所生产的水泥中钙含量低,CO2排放量也低。当SC水泥硬化时,由于钙硅化合物的碳酸反应,大量地吸收CO2,从而降低CO2排放。

在1 200℃时,SC生成的主要化学反应方程式为:

5 Solidia水泥(SC)化学和CO2减排

SC水泥是以钙硅和钙硅铝化合物相混合为基础,总的CaO:SiO2的摩尔比~1。钙硅相主要为假灰硅石以及一些硅钙石和斜硅钙石组成。铝、镁和铁等杂质源自复杂的莫来石。CaO-SiO2-Al2O3相图所显示的SC水泥大致成分见图1。

普通水泥熟料中,所含的CaO占70%,而SC水泥熟料仅需45%,原料中碳酸钙分解所产生的CO2排放量减少了约30%。SC水泥熟料结合温度约1 200℃,远比普通水泥熟料烧结温度低约250℃,窑内燃料燃烧所产生的CO2因温度降低减少了30%,明显节省了燃料费用。

总的说来,生产每吨普通水泥熟料所排放的CO2约816kg,而生产SC水泥熟料能够减少约30%的CO2排放量。采用5级预分解窑生产SC水泥熟料排放CO2约570kg,其中380kg源自生料分解,而190kg来自燃料燃烧,和普通熟料比较见表1。

表1 SC水泥和普通水泥熟料CO2排放量

SC水泥熟料在磨制水泥时,也可加入胶凝物质和填充剂,以降低水泥中SC水泥熟料的掺入系数。

6 SC水泥混凝土硬化和CO2消耗量

由SC水泥制成的混凝土制品和普通水泥混凝土相同,成分可能有些差别以调节和易性和产品最终性能。

SC水泥制品成型后,放置在高浓度的CO2密闭的环境内。密闭罩可用帆布制成,通过气泵将CO2送入至60%~90%的浓度,正如普通水泥制品硬化一样,加热可加速硬化过程。在SC水泥制品硬化时,没有钙矾石生成,若需加速固化,温度可超过60℃。用于硬化的CO2来自工业副产品,由工业烟气供应商将CO2收集包装,并输送至混凝土制造厂地。

图2 SC水泥制成的铁路枕木

CO2硬化工艺是一个反向扩散过程,在此过程中,在混凝土内部,CO2气体与钙硅化合物中的假灰硅石(CaO·SiO2)和硅钙石(3CaO·2SiO2)作用,生成碳酸钙(CaCO3)和二氧化硅(SiO2)。碳化反应是一个放热过程,释放87kJ/mol热量。此热量在混凝土组分内,将水蒸发而消失。SC制品的硬化时间随制品几何形状和尺寸大小而变化,从2h至1d。通常SC水泥制品中含16%的SC水泥。每使用1t的SC水泥制备混凝土,则消耗CO2约250~300kg。SC水泥和普通水泥所制成的混凝土产品性能相似。

上述CO2排放讨论仅用于比较目的。其百分数和实际数值是随窑型和工况的差别而变化。简单的估算是假定物料输送、水泥粉磨和混凝土硬化的普通水泥和SC水泥是同样的,然而,水泥工业通过SC水泥将明显地降低CO2排放。在保持现有生产工艺和装备的前提下,不对其作明显的改变,通过SC水泥技术能使水泥工业CO2排放接近或达到国际能源局所指定的2050年目标值。

陈友德编译自No.3/2014 Z.K.G.

——《2013年中国机动车污染防治年报》(第Ⅱ部分)