自动化焊切设备在电力钢管塔行业中的应用

孙杰

1.钢管塔应用前景及焊接难点

电力钢管塔是近年来应用于高压、特高压及大跨越输电线路的一种新型铁塔,这种电力钢管塔采用部分钢管与法兰、角钢、板材或全塔管材与板材的连接方式,具有节约材料、承载力大的特性,符合国家建设资源节约型、环境友好型社会宏观政策,在未来特高压工程建设中将被大量使用,市场前景乐观。

随着特高压电网建设的开展,大容量、长距离、高电压输电线路越来越多,多回路同塔和大坡度铁塔越来越多的被采用,使铁塔的荷载越来越大,而钢管塔金属部件之间的连接都采用焊接工作完成,因此焊接技术将直接影响钢管塔质量的好坏。目前电网建设中应用最多的熔化焊为CO2气体保护焊、埋弧焊。但是在钢管塔生产企业中仍存在着一些焊接方面的问题,主要表现为:钢管塔部分生产企业没有统一的焊接工艺、方法,并且焊工的执行能力不统一,造成了焊接质量的参差不齐;对供货原材料加工要求不严格,造成焊接产品易产生因坡口不均、错口、不打磨和不清根而带来的焊接缺陷问题。

2.自动化焊切设备在钢管塔制造中的应用优势

自动化焊切设备自动化程度高,可以节省大量的人工搬运工件时间,在减少操作者劳动强度和工作量的同时,大大提高了生产效率。

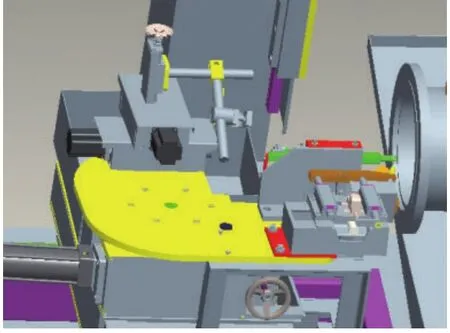

另外自动化焊切设备在钢管塔制造中的应用对原有的生产工艺流程进行了彻底的优化和升级。原有生产方式采用天车吊装进行半成品的运转,需要专人吊装,对车间环境和空间要求较高,同时也存在安全隐患。生产过程多为手动操作,工艺复杂,不仅需要大量的人力和物力投入,而且劳动强度大、生产效率低下。然而自动化焊切设备的应用实现了钢管塔生产的自动化功能,并实现实时的在线监控功能。车间原材料自动上料切割、组对、焊接的物流生产线,整条生产线可覆盖车间各个工区,既可整体运转,也可在各个工区独立运转,因此提高了工作效率。而且整条生产线通过现场总线将车间各个工区控制单元相连接,实现了个体独立、整体合一的现代化生产车间。某用户车间全自动焊切设备生产线如图1所示。

3.自动化焊切设备在钢管塔制造中的应用案例

针对电力钢管塔行业工艺的复杂性以及焊接存在的难点,我公司研究开发了适用于钢管塔行业的专用自动化焊切设备,并可以根据用户的实际生产需求帮助用户进行整厂的生产工艺规划。

(1)切割系统 主要由上料机构、上料输送线、钢管火焰定长切割机、下料输送线组成(见图2)。该流水线配合实现工件的自动上下料,通过电气系统及刚性跟踪架实现钢管的自动定长切断。割炬摆动机构可使割炬以竖直面为基准正负摆动45°,实现管子的坡口切断。本设备采用一套钢管旋转驱动系统,配备火焰切割系统,适应大范围的管径和壁厚。

(2)直管法兰组对焊接生产线 主要由管法兰装配机、管法兰焊接机及配料输送系统三部分组成(见图3)。

主要生产工艺流程如下:原料管经过自动定长切割后,经输送物流线输送至装配机上料架;配送小车从上料架取料输送至装配工位进行直管与法兰装配;人工将法兰放置卡抓上并与定位销相连,卡抓夹紧保证定位。两端卡盘液压顶进,钢管与法兰间插接或对接,定位焊完成,放松主从站卡盘,卡盘退回到位。上料车下降到位,自动卸料,将管件自动放置在配料车,配料车自动输送工件至焊接工位的上料架上。根据管件调整主从站车体间距,确保管件上料后放置在滚轮架上,调整滚轮间距,确保主从站滚轮间距相同,并符合当前管件直径要求。上料车自动上料,将上料架管件自动放置到焊接位滚轮架上。锁紧小车,外焊枪自动提枪到位,滑台前进到位,调整跟踪轮的位置,保证跟踪轮与法兰接触点为垂直切线,调整导电体位置,保证导电体与法兰的紧密接触。

焊接操作方式分为插接管焊接、对接管焊接,插接管为内外气体保护焊,对接管分为内外气体保护焊和内气体保护焊外埋弧焊两种方式,在人机界面选择焊接方式进行焊接。焊接完成后输送小车自动卸料至成品区。

管法兰焊接机势主要特点包如下:

第一,管法兰焊接机(实型专利号:20110468310.8),通过送料机构和配料机构可实现工件的自动上下料和自动传输;减少了行车吊装等辅助工时,提高了工作效率,同时减少了工件对设备的冲击,延长了设备的使用寿命。

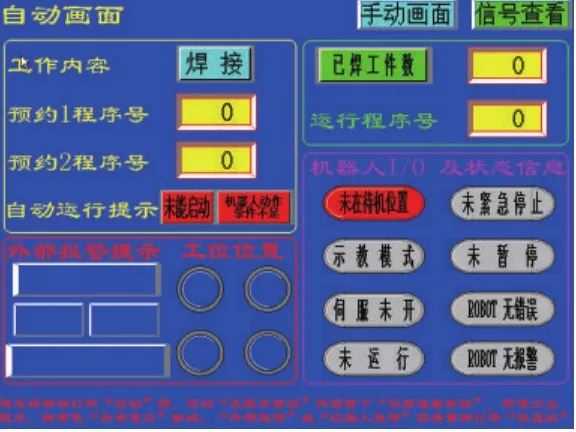

第二,设备为自动化操作模式,各工位均设有人机界面(触摸屏)。通过人机界面可以对设备参数和焊接参数进行设置,同时能够实时监控和查看设备的运行状态,方便快捷(见图4);对于同种工件实现自动对枪,焊接完成后自动退枪功能,可提高批量生产效率;焊接形式中插接形式和对接形式均可实现4枪同时焊接(对接时,内焊枪反面打底,外焊枪正面填充盖面),大大提高了焊接效率;另外对于钢管与法兰的对接焊接,外焊枪设有提枪装置,可实现不停弧多层焊接,提高了工作效率;控制系统还设有工艺焊接参数库,可以根据工件参数调用相应的焊接参数,方便操作人员快速掌握焊接数据。

图1 某用户车间全自动焊切设备生产线

图2 切割系统

第三,自动焊接设备具有焊缝的自动补偿功能和自动跟踪功能(发明专利号:201110023079.6),通过检测法兰轴向和直管径向数据可自动调整摆动幅度、焊接电流、电弧电压等参数,解决了由于中国市场管道原材料椭圆度造成的装备间隙不均匀问题,避免了焊缝质量不高的缺陷。在焊接过程中,焊接飞溅小,不仅缩短焊接后的打磨工时,而且确保焊缝的均匀一致,从而大大提高了焊接质量并保证了焊接质量的稳定性。而对于钢管与法兰的对接焊接,摆动系统采用仿弧状摆和直线摆两种方式,提高了焊接质量。管法兰焊接机中的内焊缝检测系统如图5所示。

图4 管法兰焊接机自动操作画面

图5 管法兰焊接机中的内焊缝检测系统

第四,根据钢管塔工艺需要焊接系统及其硬件外部留有埋弧焊接接口,可随时根据焊接工艺切换,方便快捷。

(3)连板焊接机器人系统主要由上下料配送输送线、焊接主机、机器人焊接系统、上位机系统组成(见图6)。

图6 连板焊接机器人系统

生产工艺流程:将连板组对定位焊好后的工件自动输送至连板自动焊接工位,在人机界面中的自动画面设置并选择工件对应的程序号。移动两侧夹紧装置将工件定位,设置到自动状态,按下运转准备和主程序起动,检查工件是否固定可靠。双手按下启动按钮,机器人自动调用相应程序进行焊接,焊接结束后,机器人回待机位置,工件夹紧装置自动放松,输送车自动输送焊好的工件至卸料区。连板焊接机器人系统操作界面如图7所示。

连板焊接机器人系统优势特点:该系统采用龙门结构,保证系统在运行过程中机械部分的稳定性。选用日本松下最新推出的弧焊机器人TM1400;工件旋转采用松下外部轴电机驱动,旋转平稳,与机器人协调精确; 机器人本体选用新型交流伺服电机,结构紧凑、响应快、可靠性高、运动平滑灵活,效率高,动作范围更广泛。

图7 连板焊接机器人系统操作界面

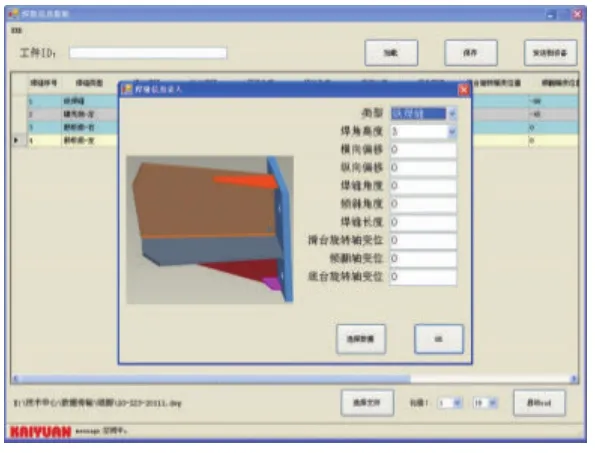

图8 TKAS数据驱动系统软件样例界面

此外,在连板焊接机器人系统中,我公司研发并成功应用了TKAS数据驱动系统,读取由通用设计信息(可二维、三维、数据输入),通过施工焊道生成引擎,登录想要实施作业的加工路径,根据实施作业种类选择机器人动作类型,同时选择作业的施工条件。生成焊接从程序,输出机器人动作程序到现场,对工件进行自动焊接。TKAS数据驱动系统软件样例界面如图8所示。

这样利用计算机上机器人模型,加上离线示教功能,以CAD三维设计为基础。通过自动生成机器人的动作数据,减轻操作者示教负担,并使机器人能适用于多品种少量、单品种单台的生产需求。

4.结语

自动化焊切设备已经成为了电力钢管塔行业加工生产必不可少的一部分。而且我国电力钢管塔加工制造企业正在朝自动高效、集控、绿色环保方面转型,面对日趋激烈的市场竞争,如何提高企业竞争力,提升企业品牌,自动化焊切设备的应用将会是明智的选择。