以热设计为核心的某功放一体化结构设计

成永昌 郝炎辉

(中国电子科技集团公司第二十七研究所,河南 郑州450047)

随着电子技术的发展,测控、通信、雷达的工作频率已经发展到毫米波频段,处于发射链路末端的功放单元是发射链路中的核心设备,对系统的测控精度、通信质量、作用半径等方面有决定性影响[1]。固态功放单元是由多个功放模块组成的,通过多个模块的合成输出大的功率。功放模块属大功率模块,具有功率大、功耗大、体积小、工作电压高等特点,功放模块的散热是功放设备散热的核心问题。需要选择合理的散热和冷却方法,设计有效地散热系统,把电子元器件的温度控制在规定的数值之下[2],因而对结构设计提出了很高的要求。为了提高设备的可靠性,加快研制周期,在设计中采用计算机辅助设计,已成为产品研制的重要发展趋势。

大功率设备的结构与散热设计比较复杂,相关文献主要注重散热问题的解决[3-4],忽略设备的整体一体化设计。本文以热设计为核心,采用强迫风冷散热器完成了某功放单元设计整体结构与散热一体化设计,该功放单元结构紧凑、体积小(高度6U,符合GB3047.2-92)、重量轻满足标准设备上架要求。

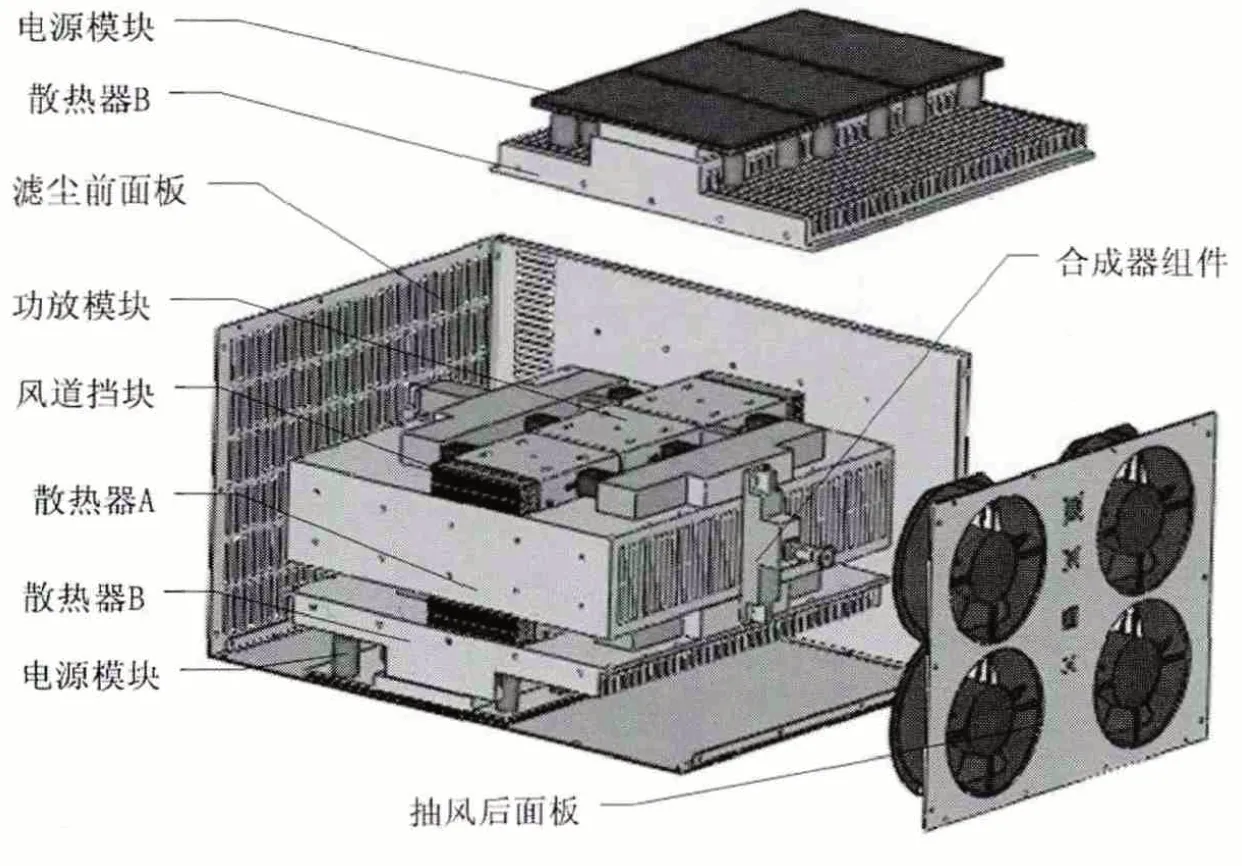

1 物理模型与结构

该功放单元中的热流密度较大,主要热源为功放模块与电源模块。每个功放模块的热耗约为300W,6个共1800W;另外加6个上功放电源的热耗600W,整个设备发热量共2400W。考虑到设备的实际使用环境、加工制造成本和维护性等方面的因素,通过功放模块热流密度计算分析,将散热方案定为强迫风冷方式。强迫风冷换热系数是自然冷却的数倍,且具有维修性好,成本低等优点;同时为了提高散热器的散热效率,选择了散热面积较普通,散热器高多倍的结合式插片散热器。

经估算,流经功放模块的热流密度为0.69W/cm2,依据文献[5]热流密度小于0.3W/cm2可采取直接强迫风冷,需要安装与之相适应的散热器,通过采用散热器增大散热面积,以满足强迫风冷的要求。散热器A(齿高76mm,厚1.2mm,间距6.5mm)上下表面安装功放模块,并依据散热器A的高度尺寸确定合成器组件的结构尺寸;散热器B(齿高38mm,厚1.2mm,间距6.5mm)表面安装电源模块,并依据散热器B的结构尺寸确定电源模块的结构形式与尺寸。通过采用4个风机(最大流量:6.6CMM)并联对设备进行抽风冷却,并且将发热较大的部件置于散热器中央,另外为了提高散热效果,尽量增大穿过散热器肋片间的空气流量和流速,因此将机箱内散热齿以外的空余部分多用挡风板挡住,使冷却空气尽量通过散热器肋间;散热器本身是功放模块、电源、合成器、分路器的结构载体,同时又是散热的途径,如图1。

图1 功放组成示意图

2 冷却系统的计算机辅助分析与仿真

传统的设计通常按照经验公式估算设备的温度,同时需要考虑风道阻力、风机曲线等因素,并且该估算的方法误差较大,不能准确计算设备的温度分布,经验公式得到的数据仅供参考。由于上述功放单元装配关系比较复杂,借助传统的经验公式进行计算分析,其结果势必具有更多地偏差。

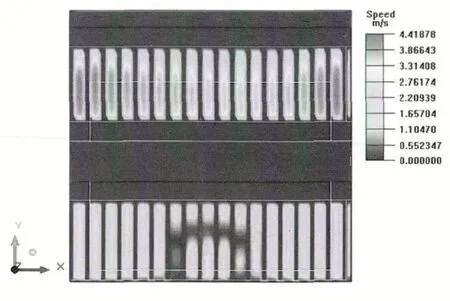

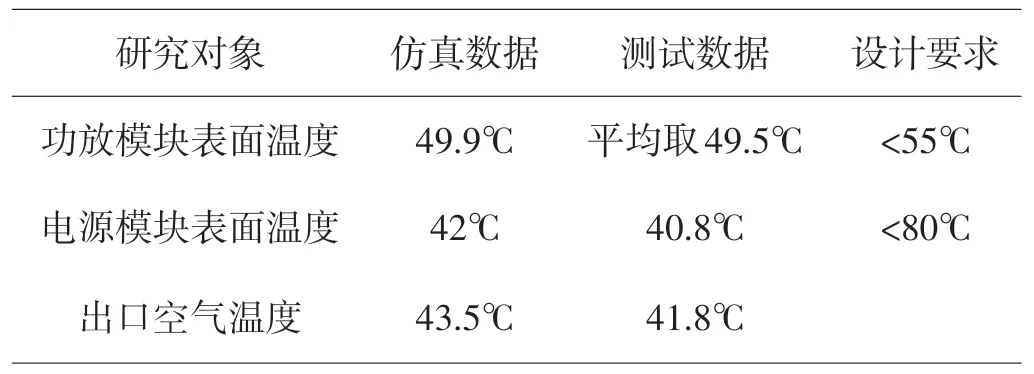

采用CFD热仿真软件Icepak对该功放单元的散热结构方案进行仿真计算,该软件具有先进的网格生成技术,包括自动化的非结构化网格生产能力,支持四面体、六面体以及混合网格,强大的网格检查功能,并可利用非结构化网格灵活地完成网格划分。考虑到模型的对称性与相似性以及计算的经济性,对结构模型进行简化并对其六分之一建模。根据设备工作条件为室内环境,设定温度为30℃,压力为1个标准大气压,空气设定为不可压缩流体;由于电子设备为强迫空气冷却,可忽略辐射换热的影响,热量传递的方式为导热和强迫对流;重力方向可以不考虑;采用稳态传热计算;依据雷诺数值,采用流体的流动状态为紊流。补充数值计算所需的其他边界条件、初始条件、收敛判据后,生成可供软件直接调用的分析模型。仿真结果如图2,功放模块的表面温度为49.9℃,电源模块由于发热量小,表面温度只有42℃,通过观察发现前端(进气端)温度稍低于后端,分析是由进气端空气温度低引起的;通过观察发现散热器A内部的空气流速不均匀,风扇大约为2.2M/S,如图3,分析原因是由于风道过长,风阻较大引起,散热器B内部风速较均匀,风速较大为3.3M/S。

3 实际样机测试

该功放单元初样研制完成后,在室内温度为27.5℃的情况下,该功放单元开始满负荷工作大约60min后性能趋于稳定,使该功放单元达到了热平衡。使用带温度探针的三用表与红外温度计对设备的各点温度状况进行了实际测试。测试出口处空气温度为39.3℃,电源模块外壳温度比较一致为38.3℃,中间功放模块的外壳温度为50.3℃,两侧功放模块外壳温度为46.2℃,取6个模块的平均温度47.5℃,由于在室内温度为27.5℃的情况下测试,考虑到与计算及仿真结果的可比性,功放模块的温度在环境温度升高2.5℃的情况下外壳温度相应升高2.5℃,为49.5℃,电源模块外壳温度相应升高为40.8℃,同时出口空气相应升高2.5℃,为41.8℃。

图2 物体表面温度云图

图3 散热器内部空气流速图

通过对比表1,发现设计计算、仿真分析与实际测量结果之间存在一定偏差,计算模型简化、忽略辐射、实际测量的误差是主要因素[6]。

表1 仿真、测试数据对比

4 小结

本文以设备电气指标为方向,采用结构、散热、电气一体化设计,仿真分析了功放单元的温度分布,研制了工程样机。经过产品的使用验证,该功放单元散热效果好,设备工作性能稳定,结构紧凑,满足电气指标。随着现代电子的发展,设备功率密度越来越高,特别是某些设备热耗占总功率的80%~85%[7],设备对可靠性要求进一步提高,电子设备的热设计也越来越重要。大功率电子设备的散热设计比较复杂,需要结构与散热一体化设计,可参照本文设计思路,通过计算机辅助设计仿真确定合理的散热结构方案,可以大大缩短产品的研制周期。

[1]李硕,杨志国,杨锁强,等.用于热备份的Ka频段30W功放系统研制[J].无线电通信技术,2013,39(5):59-62.

[2]王丽.大功率电子设备结构热设计研究[J].无线电工程,2009,39(1):61-63.

[3]冷献春.某固态功放设备的强迫风冷散热设计[J].机械与电子,2012,02:44-47.

[4]束峰涛.一种风冷行波管的热设计[J].电子机械工程,2005,21(6):15-19.

[5]吕洪涛.电子设备散热技术探讨[J].电子机械工程,2011,27(5):8-12.

[6]曹红,吕倩,韩宁.强迫风冷电子设备的热仿真与热测试数据对比分析[J].电讯技术,2008,48(7):109-112.

[7]Hou Fengze,Yang Daoguo,Zhang Guoqi.Thermal analysis of LED lighting system with different fin heat sinks[J].Journal of Semiconductors,2011,32(1):54-56.