大型矿山电动轮汽车巨型轮胎磨损率技术研究

张伟旗

(江西铜业集团铜材有限公司,江西贵溪 335424)

大型矿山电动轮汽车巨型轮胎磨损率技术研究

张伟旗

(江西铜业集团铜材有限公司,江西贵溪 335424)

针对德兴铜矿大型矿山电动轮巨型轮胎磨损率进行长期深入的研究,且结合矿山实际,打破国外的技术封锁和长期垄断,通过探索巨型轮胎磨破事故基本规律及磨损机理,创建了相应的磨损模型、作业率模型及成本数学模型,提升了矿山工艺技术装备水平,对行业科技进步及产业结构优化升级皆具有重大的推动作用,其多项关键技术填补了国内外空白。

巨型轮胎; 磨损率; 模型创建

大型矿山电动轮汽车是煤、铁、铜、稀土、钻石等矿山露天开采中的主力运输设备,特别适用于千万吨级以上矿山。而巨型工程子午线轮胎(简称巨型轮胎)是工程轮胎家族中的新一代高科技产品,对电动轮汽车而言极为关键,尤其是在车辆的路面操控、更短湿地刹车距离、更强的磨耗性能、自控弯道抓地性能、驾驶舒适性和超值的节油效能等表现上,至关重要。其主要与大型电动挖掘机相配套,主要优点是滚动阻力小、行驶里程高、耐磨性好、耐切割、耐刺扎、抗撕裂、抗老化及气密性好、安全舒适、经济效益显著等。

江铜德兴铜矿(简称德铜)铜厂和富家坞采区日采选矿石产能13万t/d,矿石年采剥总量巨大,达1.32亿t/a。故采用10多台大型电动挖掘机和配套的70多台电动轮进行采矿作业[1]。然而,由于该矿采区工况恶劣,装载任务繁重,作业条件差且强度高,其关键部件巨型轮胎磨破事故居高不下,部分轮胎超期服役严重,故一直位居四大消耗备件之首,需长期依赖进口,且由于进口备件短缺、采购周期长、价格昂贵、维修困难且费用高,经济损失巨大,对安全生产威胁大,因而成为该矿安全生产的技术“瓶颈”。

1 巨型轮胎总体消耗磨破状况分析

1.1 铜厂及富家坞采区概况分析

铜厂采区为超大型铜钼矿床,地带呈北向西的狭长槽型,大部分以花岗闪长斑岩、石英闪长玢岩、细晶岩、煌斑岩及千枚岩等为主,其中:铜524.5万t、平均品位0.46%,钼12.8万t、平均品位0.01%。按含铜3%边界品位圈定,露天境界东西长、南北宽分别约2.3 km、2.4 km,境界面积约6 km2,剥采比约1.39:1。50多年来的持续开采,使该采区形成巨大的深部凹坑,且以2~3个台阶/年的深度不断向下延伸,作业面频繁变更且变窄,排土场高度和运距持续增加,矿石和废石最大运距分别达2 km、3.6 km以上,且以重载上坡路段居多。由于石桥轮胎橡胶偏软,难以满足该采区长距离运行的要求。

富家坞采区为大型铜钼矿床,与铜厂采区相距1.5 km。金属矿物以黄铜矿、辉钼矿、黄铁矿、褐铁矿为主,其中:铜257.3万t、平均品位0.5%,钼16.8万t、平均品位0.03%,境界面积约3.98 m2,剥采比约3.23∶1;运距约2 km范围内,主干道偏窄,且以波浪形的重载下坡路段居多,路基偏软,特别是雨季时,西南部排土场沉降、大面积边坡滑坍及泥石流等灾害性事故多,排土条件之差、不利因素及存在问题之多,在国内外矿山极为罕见。然而石桥轮胎较适宜于该采区使用。

1.2 电动轮汽车的主要技术参数

1.2.1 主要技术规格

目前,德铜铜厂和富家坞两大采区在线使用的大型矿山电动轮汽车共63台,其相应配套轮胎的型号、最大载重量、自重及重量利用率分别是:830E车辆12台(含国产车2台),为40.00 R57型、220 t、165 t、1.33;730E车辆25台,为37.00R57型、183.73 t、103.83 t、1.31;630E车辆6台,为36.00R51型、154.22 t、1.47及37.00R57型;R190Ⅲ车辆14台,及R170车辆12台,37.00R57型、173t、126.68 t、1.37,及36.00R51型、154.22 t、103.83 t、1.49;日立EH3500车辆5台,为36.00R51型、190 t、140 t、1.36。另有6 台R-170型、2 台R190型、2 台630E型电动轮汽车现已改为洒水车使用。

1.2.2 核定装载质量

考虑到830E、730E、R190、R170、630E、EH3500等主力车型载重量不同、车斗内耐磨衬板磨损及额定载重量等因素,该矿先后对各种电动轮装载量进行测量与核定,核定物料为斑岩、千枚岩及风化千枚岩等,最终核定装载质量分别为:830E型196~206 t/车;730E型、EH3500型166~176 t/车;R190型155~165 t/车;630E 、R170型138~148 t/车。

1.3 进口巨型轮胎磨损报废状况分析

统计数据表明,该矿2011年电动轮汽车巨型轮胎全年总体运行状况平稳,36.00R51和37.00R57进口巨型轮胎平均使用寿命为2 703 h/条,比2010年略减27 h/条;40.00R57型进口巨型轮胎平均使用寿命为2 107 h/条,比2010年提高267 h/条。而随着富家坞采区开采的进一步深入,新胎投入比例不断增大,全年铜厂采区与富家坞采区37.0057型新胎、40.0057型新胎的消耗比例分别为5.5∶4.5和1∶1。其中:

1.3.1 40.00R57型进口轮胎

米其林型轮胎磨损55条,损坏120条,报废120条,新胎消耗120条,平均报废寿命2 095 h/条;而石桥轮胎磨损19条,损坏24条,报废24条,新胎消耗33条,平均报废寿命2 168 h/条。皆无热剥离现象。

1.3.2 37.00R57型进口轮胎

米其林轮胎磨损120条,损坏187条,报废160条,新胎消耗183条,平均报废寿命2 816 h/条;石桥轮胎磨损1条,损坏3条,报废2条,新胎消耗26条,平均报废寿命1 833 h/条;而固特异轮胎磨损85条,损坏109条,报废98条,新胎消耗60条,平均报废寿命2 672 h/条。皆无热剥离现象。

1.3.3 36.00R51型进口轮胎

米其林型轮胎磨损18条,损坏44条,报废37条,新胎消耗27条,平均报废寿命2 325 h/条;而固特异轮胎磨损16条,a损坏24条,报废22条,新胎消耗0条,平均报废寿命2 738 h/条。皆无热剥离现象。

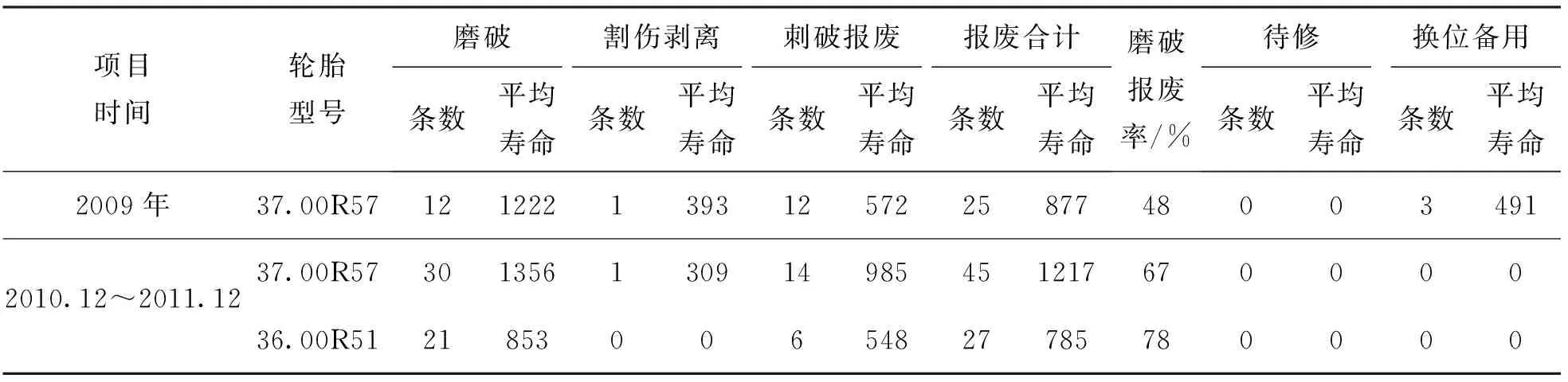

表1 德兴铜矿铜厂采区和富家坞采区试用国产“陆安”巨型轮胎数据分类及统计情况

1.4 国产轮胎磨破报废状况分析

德铜铜厂和富家坞采区试用国产“陆安”巨型轮胎数据分类及统计情况,如表1所示。其中,2009年,国产轮胎仅在2台车辆运行;2010年12月始,已推广至二大采区7台电动轮,且车型从R-190型、EH3500型增至R-190型、630E型及730E型,3台630E、3台730E及1台R190车辆分别试用36.00R51型、37.00R57型国产轮胎;2012年始,则分别在730E前轮上和830E车辆后轮上首次安装试用37.00R57和40.00R57型轮胎。

2 巨型轮胎主要磨损特性机理分析

2.1 轮胎磨损特性分析

轮胎磨损看似简单,却极为复杂。其牵引力、制动力、磨耗性、散热性、排水性、操纵稳定性及低噪音等性能皆来源于轮胎橡胶花纹块即低弹性模量的超弹性材料;其摩擦磨损特性与相对滑动速度、接触应力、温度和路面粗糙度等因素相关;其耐磨特性的优劣,将直接影响到轮胎行驶里程及提前失效报废,即胎面各花纹块沿轮胎横截面的不均匀磨损和沿周向的不规则磨损。

2.2 轮胎磨损机理分析

轮胎主要磨损形式可分为磨粒磨损、强力磨损、粘着磨损、疲劳磨损、侵蚀磨损及异常磨损。轮胎剩余花纹深度小于新胎花纹深度的20%时,若从安全生产和翻新利用角度考虑,需及时换胎的属于正常磨损。其中:

磨粒磨损最为常见。它可分为二体和三体磨损形式。它主要是指轮胎与粗糙路面的外界硬碎石粒、沙粒及锋利裸露尖石摩擦过程中所产生表面材料脱落的现象。在正常磨损条件下,该形式最为显著,其磨损机理是磨粒的犁沟作用,该微观切削过程主要表现为切削、块状剥落、薄片剥落及磨损花纹。

强力磨损较为常见。它是指轮胎印迹开始滑动,且滑动区域不断扩展时所产生的磨损,如重车制动时,该磨损尤为突出。

粘着磨损较为常见。可分为涂抹、擦伤及轻微磨损等,以涂抹居多。它是指轮胎相对干燥光滑路面运动时,胎面胶分子对路面的粘附效应所形成的粘附结点产生剪切断裂,使胎面表层材料转移至路面的机械磨损。影响因素有轮胎与路面表层材料强度等物性、表面粗糙度、接地面温度及环境条件等。

疲劳磨损较为少见。它是指轮胎与粗糙路面相互滚动或滑移运动时,轮胎反复碾压路面使胎面胶料在反复变化的接触应力下如正常行驶时所产生疲劳剥落的现象。由于典型侧偏力分布及胎面胶料生热造成的破坏更为严重,因而该磨损较少。

侵蚀磨损较为罕见。它是指含固体粒子的流体以一定速度沿平行于胎面的方向产生相对运动而产生的胎面磨损。其常发生于近熔点冰雪路面或积水路面滑动的胎面上,由于磨损程度轻,仅在特殊侵蚀环境下才研究。

异常磨损最为常见。它是指轮胎局部面积磨损过大时,出现胎面呈波浪形磨损、胎冠呈局部椭圆形磨损、轮胎中心与胎肩部急剧磨损、单肩磨损、多角形磨损等现象。主要表现为胎面磨损不均匀、帘布层之间脱层、帘线松散及折断而导致胎体破裂。其主因多与其负荷、气压、路面质量、行驶速度、环境温度、驾驶水平等密切相关,促使轮胎提前下车报废,直接经济损失巨大,故减少异常磨损也是降低轮胎消耗的主要途径。

3 提高巨型轮胎磨损率的技术研究

轮胎磨损率是指单位滑动距离橡胶的总损耗量,可分为线性磨损率、体积磨损率和质量磨损率。它是轮胎磨损特性的基本参数及关键指标,是反映现场工作环境对轮胎使用效用、道路质量功能及企业管理效率的重要评价指标。其虽不同于轮胎尺寸、载重及速度级别等,未被标识于轮胎胎肩,并不直接影响安装和威胁安全,但对延长寿命至关重要。受操作条件、环境因素、轮胎结构和胶料性能等各种因素影响,磨损预测很难。目前国内外轮胎磨损理论研究主要集中在轮胎磨损微观机理和对磨损量的预测上[2],而国内针对性的实用研究极少。

3.1 创建轮胎磨损模型及其仿真

该矿通过研发的轮胎系列有限元分析软件,针对40.00R57、37.00R57、36.00R51型巨型轮胎历年来的磨耗状况进行系统的研讨及仿真分析,给出了不同工况条件下如起步、制动、侧偏、转弯、静态和稳态等轮胎的摩擦功及磨耗方向。研究表明,其工况条件按对轮胎磨耗的影响程度,由小到大排序为稳态、侧偏、起步、制动、转弯,特别是转弯、侧偏等工况条件,对轮胎横向磨耗的分布影响也较大。其磨损体积速率V与滑动过程中表面的摩擦功速率Wfric关系为:

(1)

式中b0、b1—与花纹块相关的材料系数。

3.2 创新轮胎异常磨损预警机制

针对轮胎在恶劣路况及极端天气下的牵引性、安全性、操纵性、抗刺扎、耐磨耗、轮胎里程寿命预测等系列技术难题,该矿创新轮胎异常磨损预警机制,在确保TKPH值的前提下,加强对轮胎早期损坏的特征及成因分析,如对轮胎结构设计、使用特性、采区道路、环境气候、匹配车辆车况、胎面配方、驾驶习惯、轮胎保养等进行前期技术认证,学会观察胎面花纹的磨耗状况,能“解读”轮胎异常磨耗的早期预警信号。

一旦轮胎花纹磨损至残留深度极限即磨耗标记时,必须及时换下轮胎进行翻新,杜绝继续使用,以防不测;若常采用紧急制动或轮毂轴承松动,胎面呈波浪或碟状磨损时,车辆失控的风险极大,必须加强点检,及时紧固或更换轮位;轮胎不正常磨损时,应及时从车况技术加以分析,指导操作、维修人员实施改进,可解决轮胎磨耗过快等技术“瓶颈”,有效地减少轮胎磨破事故的产生。

3.3 创新装车质量智能监控技术

装车质量是大型矿山电动轮汽车的一项重要技术经济指标。在矿山工序质量管理中,举足轻重。实践证明,轮胎负荷对轮胎寿命影响极大,其主要由轮胎构造、胎体强度、气压及速度等计算确定,时常超载会使轮胎过热、气压加大,使橡胶和帘布疲劳增加,易脱层,使用寿命低,若超载10%,使用寿命则降低20%,且滚动阻力增加;若超载30%,滚动阻力增加45%~60%;而车辆高速行驶时,胎温会升高,胎体老化加速,胎面磨损加剧,且胎温每升高1度,胎面磨损会增加2%,甚至发生爆胎现象。

由于铲、车、胎厂家型号不同、状态迥异,该矿通过创新装车质量智能监控系统,长期针对各种电动轮(其中试运行和“减负”运行车辆按满载85%计)装车质量管理标准进行评估与核定,制订了《采矿场装车质量技术标准》,加大现场巡查力度,狠抓中晚班时段、重点机台及人员的日常装车质量管理,规范倒装车操作,杜绝少装、偏装等现象。

3.4 创新轮胎气压动态监控系统

轮胎气压是轮胎的命门。气压过高或过低,皆会引起不正常的过度磨损或破裂,导致轮胎的早期损坏,将直接影响到车辆的行驶安全、操控稳定性及使用寿命。气压过高时,刚性增大,胎冠磨损加剧,胎体弹性下降,一旦遇到剧烈冲击,易产生内裂或爆破,耐刺扎性能下降;而车辆超载和轮胎气压不足时,胎体变形及接地面积增大,胎侧易裂口、产生屈挠运动,胎冠和胎肩磨损加速,导致轮胎过热,橡胶老化,帘布层疲劳、帘线折断。该矿创新轮胎气压动态监控系统,综合运用汽车电子、传感器、无线通讯等多种高新技术来提高汽车的安全性,以便实时监控电动轮汽车行驶时所有轮胎的气压,可对轮胎漏气和低气压状态适时报警。

3.5 创新极端天气轮胎应对技术

梅雨季节,路面松软、翻浆,平整度陡降,锋利岩石裸露,轮胎损耗明显高于全年的平均值,尤以每年汛期轮胎异常磨损及刺破现象更为严重,且重载下坡车辆后轮常发生“汽车甩尾”现象,即产生横向或纵向滑移,车辆制动时宜采用点刹即可;而紧急制动时,轮胎与地面产生局磨,摩擦剧烈、胎温升高,轮胎性能降低,若长时间制动易导致胎面胶磨平、钢丝层外露;车辆前行的惯性力将由胎体内搓切应力消耗,会严重损坏胎体结构及强度,造成胎面花纹沟深浅不等,必须及时报废局磨损坏轮胎,不得凑合使用,已策安全;特别是雾霾天或冰雪天,能见度低,湿滑泥泞、结冰的路面,易使轮胎在卡车起步、制动或上下坡时产生滑移现象,驾驶失控的风险大,极易磨损、割伤轮胎。

必须加大基础设施的投入,加强作业面的排水工程,且根据季节和环境气候变化合理配胎,特别是富家坞采区,应在雨季前装车使用现场TKPH值适于耐刺、耐磨性能较强的米其林XDRB4型轮胎,其切割报废概率低,磨耗小;气温较低季节,宜使用耐热性和抗刺性较弱的石桥或固特异轮胎,且将刺破报废率控制于20%内<往年的40%;而高温酷暑时节,则应使用质量与技术服务过硬的米其林轮胎。为物尽其用,必须优先执行“季节性换胎”、“后轮并装轮胎”、“同厂家、同花纹”、“整车换胎”等原则。

3.6 创新巨型轮胎国产化的关键技术

加强与巨型轮胎厂家及科研单位的技术合作,针对巨型轮胎结构尺寸、胎面花纹、胎面节油、低生热、高耐磨、抗刺胶料配方等进行工艺技术装备创新,通过有限元分析,创新配方粘合体系和抗硫化返原体系,取得特粗钢丝与橡胶粘合性、轮胎厚薄部件硫化等多项关键性技术的突破,其巨型轮胎的载重负荷、安全性、耐磨性、抗扎刺性、散热性、抓着力及寿命等皆可与进口产品相媲美。

多年来,该矿通过进一步完善轮胎检测手段,稳步提高国产巨型轮胎的质量及使用寿命,成功解决了国产巨型轮胎在恶劣路况重载高速行驶下鼓包、侧裂、爆胎等重大技术难题,该巨型轮胎产品经国外多家权威机构检测,综合技术指标达到或超过国际先进水平且附加值高,核心竞争力极强,社会经济效益巨大,对行业科技进步及产业结构优化升级皆具有重大的推动作用,填补了国内外技术空白。

3.7 创新巨型轮胎硫化内模翻新技术

回收利用废旧巨型轮胎是目前经济效益最好、与环境亲和性最佳的方法。近年来,米其林、固特异、石桥巨型轮胎货源紧缺、价格昂贵,而德铜国产同类规格翻新胎寿命短,达标难,满足巨型轮胎硫化所需温度且胎体内壁受热均匀成为生产技术的 “瓶颈”。该矿摸索创新巨型轮胎硫化内模翻新技术,自制成功目前国内各项指标最先进、使硫化过程中巨型轮胎内壁保持定型与恒温巨型轮胎的硫化内模,优化消磨、切割、手磨、贴胶、硫化(包含时间、压力、空间三大要素)五道工序,特别是控制硫化过程的精确度,能确保翻修质量。2011年投入翻新胎仅219条,与2010年同比减少76条,使用周期皆提高了30%以上,填补进口备件缺口130条,使用状况稳定,其中下车报废36.00R51型翻新胎9条,平均寿命1 050 h/条;37.00R57型231条,平均寿命1 085 h/条。

3.8 创建作业率和成本数学模型

电动轮汽车运行维修的质量、技术状态的好坏,对矿山经济效益影响极大。该矿结合生产实际,根据历年来车辆运行和维修成本数据、现代设备经济管理理论及数理统计回归分析等,创建了电动轮台时作业率、日常维修成本、运行成本及停机损失数学模型,摸索出汽车运行、维修成本、大修及更新等的变化规律,可科学预测电动轮汽车的最佳经济寿命;除提高车辆维修技术水平,定期检查、校正车辆前束和悬挂外,构建露天矿巨型轮胎管理、使用维修、工序服务质量责任考评体系,且运用现代先进的成本控制方法,可减少停机损失,降低成本,合理延长经济寿命,大幅提高矿山经济效益和核心竞争力。

3.9 创新道路质量标准考评机制

据统计分析,巨型轮胎刺破率与轮胎磨平率成反比。巨型轮胎刺破率下降,磨平率上升,反映了巨型轮胎效用及企业管理效率得以提高,对巨型轮胎的工程价值和效用的认识得到深化[3]。然而,异常磨损直接关系到巨型轮胎刺破率,倘若其降幅较大,则恰好表明对路面的养护质量有所提高;若车辆在直线道路上或在曲线道路上行驶,各轮胎的受力往往是不同的、不均匀的,且曲线行驶时弯道内侧轮胎的受力更大,磨损也更大;而重载汽车后胎的磨损和刺破率皆明显高于前胎。

道路质量是涉及矿山安全生产、经营状况及衡量矿山现场管理水平的重要标志。为提高巨型轮胎磨平率,必须优化矿山开采工程、道路设计及养护质量,提高路面现时服务能力指数PSI,减少巨型轮胎前期异常磨损和刺破事故,特别是巨型轮胎质量相对稳定时,生产技术部门应负责矿山道路各项技术指标的保证水平,即按车型严格验算道路宽度、纵坡、横坡、转弯半径、曲线超高、挡墙高度及路料颗粒等[4],重点完善露天运输道路工程技术标准、验收管理标准及充实养护规程,构建完整的露天道路质量考评标准体系,且将巨型轮胎刺破率与电铲工作面、养路设备操作相关人员分配相挂钩,加强对道路质量的过程控制,实现道路的科学养护与规范管理。

3.10 创新巨型轮胎消耗定额考核模式

轮胎消耗定额是编制年度用胎计划的依据及衡量轮胎管理水平最有效的指标。该矿创新轮胎消耗定额管理考核模式,实施轮胎的全寿命管理工作,建立轮胎台帐、履历卡片及拆装动态记录,切实掌握轮胎实况,创造条件实行定车、定人、定胎,条件不具备时则分段定胎、分段考核。轮胎考核指标主要包括行驶里程和翻新率,行驶里程采取综合考核与分段考核相结合法,综合考核是考核轮胎使用实绩的主要指标,即考核新胎用至报废(含翻新和未经翻新直接用至报废)的综合平均里程;分段考核则分别考核新胎未经翻新直接用至报废,及新胎经一、二、三次翻新至报废各阶段的平均里程;将观测轮胎花纹厚度作为轮胎技术管理工作重点,以确定最佳翻新时间和可翻新次数,促使轮胎消耗逐步跨入良性循环的轨道。

4 结语

巨型轮胎磨损率的课题研究涉及多种领域、多种学科,工况极其复杂严峻,是特大型露天矿山的关键环节和安全管理的重要方向。在工程轮胎子午化时代来临之际,该矿打破国外的技术封锁和长期垄断,针对大型矿用电动轮汽车磨破事故规律及磨损机理进行长期深入的技术研究,创建了相应的磨损模型、作业率模型及成本数学模型,可确保矿山安全顺行,大幅提高产能、车辆作业率、完好率、管理效率及能耗水平,降低生产成本,延长寿命,提升矿山技术经济和安全环保效益,能为汽车运输露天矿达到世界先进水平提供强有力的技术保障。

[1] 张伟旗.电动挖掘机钢丝绳失效形式探究及其预防[J].工程机械,2011,(7):65-68,71.

[2] 董保利.左曙光.吴旭东.轮胎均匀磨损建模与仿真[J].计算机仿真,2009,26(2):274-277.

[3] 李文斌.大型露天矿山运输汽车轮胎破损分析及对策[J].采矿技术,2002,2(3):70-72.

[4] 王立友.露天矿山道路质量标准化建设的重要性[J].露天采矿技术,2004,(5):26-27.

Technology Research of Giant Tires Wear Rate of

the Electric Wheel Cars in Large Mine

ZHANG Wei-qi

The paper analyzes wear rate of mining electric wheels giant tires in Dexing copper mine, combines with the mining actual operation situation, breaks the foreign technology blockade and monopoly for a long time, creates the corresponding wear model, the working model and the mathematical model of cost, through exploring the worn out accident basic rule and the wear mechanism of the giant tires, improves the level mining process technology and equipment, plays an important role for industry science, technology progress and industrial structure optimization, fills a lot of key technologies gaps in the home and abroad.

giant tire; wear rate; model creating

2014-10-05

张伟旗(1965-),男,江西余江人,高级工程师,大学本科,主要从事矿山机械、铜加工、有色冶金、机电设备工程等技术研究工作,现为中国机械工程学会高级会员。

TQ336.1

B

1003-8884(2015)02-0011-05