X型叶片混流式水轮机在小湾电厂应用现状

朱 宏,赵安波,王凌峰(华能澜沧江水电股份有限公司小湾水电厂,云南 大理 675702)

X型叶片混流式水轮机在小湾电厂应用现状

朱宏,赵安波,王凌峰

(华能澜沧江水电股份有限公司小湾水电厂,云南大理 675702)

小湾水电站水轮机为X型叶片混流式转轮结构,X型叶片具有各工况下转轮流道内流态较为稳定,叶片正背面的压力分布均匀等特点;小湾水轮机转轮模型试验主要水力性能指标较为优秀,但运行中还是不能很好满足各种工况要求。开展X型叶片的水力机械模型试验及真机研究,不仅可以完善X型叶片的水力性能研究,而且还可以为已投运的X叶型混流式机组安全、经济运行提供关键的技术支持。

水轮机;X型叶片;模型试验;水力特性;小湾水电站

小湾水电站位于澜沧江中下游河段,是澜沧江梯级开发的第二级电站和“龙头水库”。电站共装机6台,单机容量700 MW,总装机容量4 200 MW。水轮机转轮为X型叶片混流式,由15个叶片组成,设计水头216 m,最大水头251 m,最小水头164 m,加权平均水头222.4 m,设计流量360.3 m3/s,额定转速150 r/min。每年机组运行水头变幅达75 m左右,水头变幅之大、运行水头之高在国内外均属少见。

1 X型叶片混流式转轮结构及水力学特点

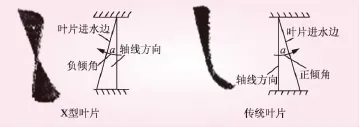

X型叶片的主要结构特点是叶片进口均有“负倾角”,靠近上冠处翼型为负曲率,叶片出水边不在轴面上,而成一空间曲线,简而言之,从叶片进口看去,其进口边与出水边在平面的投影成X型。X型叶片与传统叶片对比见图1。

图1 X型叶片与传统叶片

X型叶片转轮水力学特点如下:

(1)研究表明,叶片正面存在的横流会造成转轮流道内大部分流量向下环区域集中,使下环区的流速、叶片负荷增加,高流速产生的低压区可引发空化现象,造成转轮出水边气蚀及流道内水流的紊乱,增加水力损失,通过五坐标数控机床等先进机加工设备便得到的X型叶片较传统叶片更加符合水力学特点,能消除大部分工况下的横流,有效解决下环的高流速水流问题,即使偏离设计工况,仍能保持高效率,当转轮在净水头变幅较大的情况下运行时,该能力尤其显著。

(2)对常规叶片而言,由于下环区的“高流速、低水压”会引起叶片出水边荷重增加及空化现象,造成出水边水力不稳定及空蚀。在研究转轮受力情况时,混流式转轮叶片和下环可视为一个固定在上冠处的悬臂受力结构。传统转轮叶片上由于受力点靠近下环后,造成了下环到上冠根部的力臂较大,上冠叶片根部应力过于集中。相比之下,X型叶片由于采用了“负倾角”结构,消除了大部分工况区叶片正面的横流,叶片间的流动顺畅,流道内各区域流速和受力均匀,转轮叶片上受力点到叶片上冠的力臂较小,从而使得叶片根部应力值相对较小。两种不同的受力情况,造成了同等条件下,X型叶片可以更薄,从而增加了转轮过流能力,同时又因为流道内压力均匀,特别是下环处“高流速”的传统问题得到了有效解决,出水边几乎不存在空化现象,降低了出水边水力不稳定及空蚀产生的几率。

2 小湾X型叶片转轮模型试验主要水力性能结果

2.1效率

水轮机的最优效率和加权平均效率直接反映了转轮水力设计的水平;加权平均效率同时还反映了水能利用率的高低。小湾水轮机效率试验选用电站空化系数,采取变转速方式实施。

(1)最优效率试验。依据初步试验情况,效率试验选择最优效率点附近3个导叶开度△γ=18°、20°、22°开展,最优工况点位置由这3个导叶开度下效率试验的包络线确定,模型验收试验结果表明,△γ=22°、n11=68.8 r/min,Q11=0.439 4 m3/s时,效率最优,ηopt,m=94.99%。根据效率换算方法,对应原型机的最优效率工况点为:Hp=216 m,Q= 210.48 m3/s,P=714 MW,原型机的最优效率点为ηopt,m=96.4%。

(2)加权平均效率试验。试验选取3个导叶开度,即△γ=16°、20°、22°开展定开度、变转速试验,验收试验结果与初步试验较为接近,重复性好,误差在允许范围之内。模型的加权平均效率为98.86% ,原型的加权平均效率为96.08%。

2.2出力

出力大小是水能利用及转轮性能的综合指标。小湾水轮机模型试验共选取Hp=164、190、212.78、216、230、251 m共6个水头,根据每个水头允许的开度范围,选取6处工况开展试验,获得各水头下的最大出力,各项出力参数均满足要求。根据初步试验结果,并校核了最大出力工况点。

2.3气蚀

气蚀是影响转轮寿命及性能的主要因素。小湾水轮机模型气蚀试验主要是为了检验水轮机处于小负荷区域时的空化性能趋势,验证初步试验结果及水轮机大负荷情况下的空化性能。试验分为两部分,第一部分是用目测的方法观测空化现象,评定空化的发生及发展;第二部分是研究气蚀系数对转轮性能的影响和安全裕度,即研究气蚀区域、气蚀涡带及转轮出水边的卡门涡。

(1)空化观测。以导叶安装高程电站空化系数作为参考,对无翼型空化情形进行观测试验,根据试验结果绘制进水边负压侧初生空化线、进水边正压侧初生空化线、进水边叶道涡初生线及出水边叶道涡发展线。验收试验时,在叶片进水边负压区域初生空化线附近大于最大水头处选择了3个工况点开展观察,结果表明:在长期连续稳定的运行范围内没有初生叶道涡。

(2)空化外特性。选取了 Hp=164、190、212.78、216、230、251 m共6个水头、12个工况点开展空化外特性试验。σi采取观测法确定,摄像记录空化系数σp、σ1、σi各工况下的流态。试验结果表明,在设计水头范围内水轮机不存在进水边气蚀;叶道涡和气蚀涡为非气蚀涡带,位于转轮叶片之间不会触及叶片表面,在规定运行范围内未出现叶道涡发展线。虽然制造厂提供的特性保证值与部分工况下σp/σ1、σp/σi有差异,但通过尾水位差异及气蚀比评估表明,σp/σ1≥1.1、σp/σi≥1.5均满足合同保证值。

综上所述,小湾水轮机转轮设计之初已充分考虑气蚀及空化等水力学参数,且制造、验收过程均采用国际先进手段,所以小湾水轮机转轮整体指标较为优秀。

3 小湾X型叶片转轮出现的问题及分析

自小湾电厂2010年2月第一台机组检修开始,1~6号水轮机转轮均发生了不同程度的裂纹和轻微的气蚀,气蚀主要在转轮叶片出水边与下环连接处,呈轻微的表层点状或硬币大小的表层点状,由于极轻微,本文不做细致介绍,仅对裂纹进行分析。

3.1裂纹情况

(1)裂纹部位及趋势。随着时间的推移,转轮裂纹呈现加重趋势,2012年年末开始出现重复性裂纹,2014年初开始出现裂纹开叉错位现象,2014年及以前裂纹均出现在转轮叶片出水边靠近下环附近;2015年初转轮叶片出水边靠近上冠部位也开始出现裂纹。截至2015年1月30日,共发现转轮叶片裂纹49条,其中1号机10条,2号机8条,3号机2条,4号机4条,5号机9条,6号机16条。1号机裂纹最短为25 mm,最长为430 mm;2号机裂纹最短为40 mm,最长为400 mm;3号机裂纹最短为40 mm,最长为330 mm;4号机裂纹最短为35 mm,最长为410 mm;5号机裂纹最短为10 mm,最长为400 mm;6号机裂纹最短为20 mm(表面裂纹),最长为450 mm。

(2)重复性裂纹情况。除3、4号机组外,其余机组均出现重复性裂纹。1号机2012年11月发现15号叶片靠近下环出现重复性裂纹,2013年12月发现7号叶片靠近下环出现重复性裂纹;2号机2013年1月发现5号叶片靠近下环出现重复性裂纹,2014年1月发现7号叶片靠近下环出现重复性裂纹,并出现分叉现象;5号机2013年4月发现6号叶片靠近下环出现重复性裂纹,2015年1月发现10号叶片靠近下环出现重复性裂纹;6号机2013年4月发现8号叶片靠近下环出现重复性裂纹,2014年2月发现7号叶片靠近下环出现重复性裂纹,2015年1月发现5号叶片靠近下环出现重复性裂纹、7号叶片靠近下环第二次出现重复性裂纹、4号及15号叶片靠近上冠出现裂纹,其中15号叶片同时出现2条裂纹。

3.2裂纹原因分析

小湾电厂X型叶片转轮出现的裂纹现象远超出模型试验结论及合同要求,特别是裂纹产生的位置,几乎都是位于叶片出水边靠近下环侧的高应力区和出水边相交的最薄处附近,给大变幅高水头运行条件的小湾电厂带来不小的安全隐患。针对转轮暴露的问题,小湾电厂组织厂家、设计院等单位围绕设计、制造、运行管理展开问题分析及试验,现阶段得出如下主要结论。

3.2.1铸造及焊接缺陷

小湾机组转轮为铸焊结构,转轮上冠、下环与叶片均为马氏体不锈钢铸件,采用VOD或AOD精炼铸造,使用奥氏体不锈钢材料焊条进行焊接。通过对所有转轮裂纹取样进行金相分析,证实裂源处于焊接熔合面上,该处具有焊接的组织特征。此外,断口检验也证明断口上存在大量的熔渣类物质,依此判断,叶片铸造及焊接时清根不彻底是产生裂纹的根本原因。

3.2.2非设计工况运行的压力脉动和动态应力

为更准确地分析裂纹产生的原因,弥补理论计算和分析或现阶段无法实现的真机特性,2012年4月电厂联合各单位对4号机组转轮的5、6号叶片进行了一次真机运行转轮应力测试。试验测试时的净水头约198 m,实验前已分别在叶上冠侧安装4个单向应变片,在叶片下环侧安装6个单向应变片和2个三向应变片。通过测量机组在启动、空载、各负荷段运行时的应力变化情况,经过有限元计算得到以下结果:

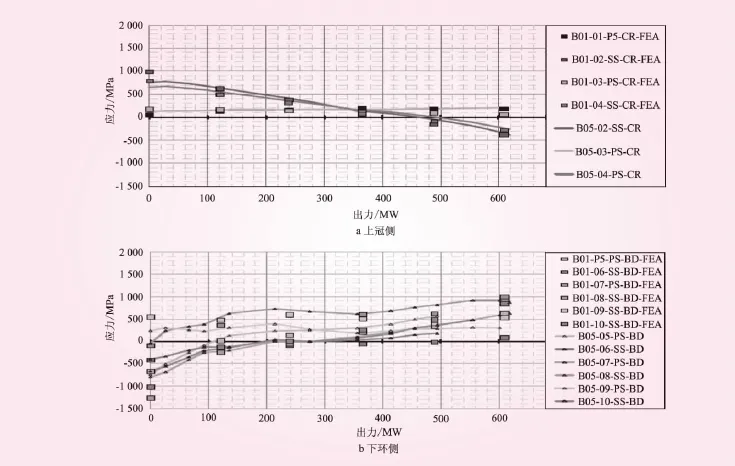

(1)小湾电厂转轮在各设计工况下的静态应力与出力关系如图2所示,从图2可以看出,静态应力并不算高,完全满足设计要求,且呈现上冠侧的静应力随出力的增大而减少,下环侧的应力随出力的增大而增大的情况。

(2)分析转轮动应力与压力脉动关系可知,水轮机在连续稳定运行区和限制运行区的动态压力、动态应力的主导因素是无翼区的动静干涉问题,而不是尾水管的压力脉动问题,压力脉动频谱分析有明显的主频(一倍的叶片通过频率37.5 Hz和二倍频率75 Hz),这是高水头水轮机的典型特点。实测结果与水轮机设计相吻合。但在禁止运行区,动态压力、动态应力的主导因素是尾水管的压力脉动和动态压力问题,不是无翼区的动静干涉问题;在200 MW和300 MW之间主要是由于转轮旋转涡带造成的,压力脉动频谱分析有明显的0.9 Hz的主频;但在200 MW以下,水轮机的运行工况严重偏离设计工况时,造成叶道涡发生、发展以及严重的水力扰流和水力不稳定,没有明显的主频,完全是多个叶道涡和水力扰流的混频合成作用的结果。如果水轮机在200 MW以下,特别是100 MW以下负荷运行,其压力脉动和动态应力非常高,远远超过正常运行工况下的值,极易造成水轮机转轮的疲劳破坏。

(3)运行方式不合理也是主要原因之一。从机组设计综合运行特性曲线可知,机组在0~200 MW间为低负荷区;在200~480 MW间为振动区;在480~700 MW间为稳定运行区。小湾电厂《水轮机技术合同》明确提出,在规定的水质、泥沙特性、水头及尾水位变化范围内,水轮机功率从零至相应水头下可连续运行的最小功率之间运行时间不超过800 h,功率在最大输出功率以上运行时间不多于100 h。

(4)综合分析。小湾电厂对2011年~2014年非稳定区运行数据进行统计及分析。除2014年外,其余年份各机组在非稳定区运行时间均大幅超出合同规定值800 h,年度低负荷区域运行小时最高达到1 900 h。当转轮处于空载、低负荷区运行时,除了承受流体的压力载荷之外,还承受着压力脉动和水力扰动引起的动态载荷。机组长时间运行在旋转备用、低负荷区下,在交变动态荷载和压力脉动的作用下大大增加了转轮出现疲劳、裂纹的几率。根据转轮疲劳裂纹试验计算结论,水轮机在过渡运行区和稳定运行区运行,两者的寿命相差10~20倍。为进一步验证裂纹原因,解决转轮裂纹问题,小湾电厂采取了开机规律、单机运行区优化。采取上述措施后,2014年机组低负荷区运行时间大幅减少,低于合同的规定值,转轮裂纹随之明显减少。

图2 应力与出力关系

综上所述,小湾电厂机组长时间在低负荷区运行的不合理工况是造成转轮产生疲劳裂纹的主要原因之一。

4 结语

(1)大型混流式水轮机水力设计和结构设计的主要任务是保持和进一步提高机组的能量特性。X型叶片由于结构特点更加符合的流体力学要求,是大型混流式水轮机发展的必然方向;研究、降低尾水管和无叶区的压力脉动及压力脉动对转轮结构部件的动态影响是机组安全、高效运行的前提。

(2)小湾水轮机转轮设计之初已充分考虑气蚀及空化等水力学参数,且制造、验收过程均采用国际先进手段,其转轮整体指标较为优秀,可供其他工程参考。

(3)小湾电厂X型叶片转轮出现的裂纹的主要原因是叶片铸造及焊接时清根不彻底及长时间在低负荷区运行,采取开机规律、单机运行区优化等措施后,转轮裂纹明显减少。

(4)加强对原型电站机组转轮叶片动态应力的测试研究,不仅可以完善、优化水力设计及模型试验,还可以指导已投运电厂安全、稳定、高效运行。

[1]曾镇铃,徐正镐,王晓龙.小湾水电站水轮机主要参数和结构型式选择[J].水力发电,2006,32(11):97-99.

[2]刘晓亭,李维藩.水力机组现场测试手册[M].北京:水利电力出版社,1993.

[3]周凌九,王正伟.混流式水轮机转轮X型叶片的水力特性[J].中国农业大学学报,2002(4):47-51.

[4]张跃,赵广友,蒋国森,等.水轮机X型叶片的铸造工艺实践[J].中国铸造装备与技术,2013(3):70-73.

[5]廖翠林,王福军.X型叶片水轮机转轮流场的数值模拟[J].水力发电学报,2008(3):143-146.

(责任编辑焦雪梅)

Review on the Application of Francis Turbine with X-shaped Blades in Xiaowan Hydropower Plant

ZHU Hong,ZHAO Anbo,WANG Lingfeng

(Huaneng Hydro Lancang Xiaowan Hydropower Plant,Dali 675702,Yunnan,China)

The turbine in Xiaowan Hydropower Station is a Francis structure with X-Shaped blades.The X-Shaped blades can ensure relative stable flow in runner under various operating conditions,and the pressure distributions on blade surfaces are uniform.Although the main hydraulic characteristics of turbine model test are relatively good,but the turbine still can't very well meet the requirements of actual operation under various operation conditions.The researches on model and prototype tests of turbine with X-Shaped blades not only can improve the hydraulic performance study of X-shaped blade,but also can provide key technical supports to the safe and economic operation of unit.

turbine;X-shaped blade;model test;hydraulic characteristics;Xiaowan Hydropower Station

TK730.3(274)

B

0559-9342(2015)10-0034-04

2015-07-29

朱宏(1983—),男,云南宣威人,助理工程师,从事水电厂运行、维护工作.

——“AABC”和“无X无X”式词语