加热功率对三角形微肋阵内流动与对流换热特性的影响

邱德来,管宁,张承武,赵孝保,刘志刚

(1 南京师范大学能源与机械工程学院,江苏省能源系统过程转化与减排技术工程实验室,江苏 南京 210042; 2 山东省科学院能源研究所,山东 济南 250014)

前 言

随着微加工技术的进一步发展,一些基于不同传热机理、性能优越的微型热沉不断涌现,流体横掠微针肋阵列冷却热沉便是其中一种。微针肋阵列热沉是在微通道内敷设针肋阵列,微针肋阵列的引入不仅能对介质的流动起到扰动作用,并且能够在很大程度上增加有效换热面积[1-2]。因此,对微针肋阵列热沉的研究受到越来越多的关注[3-6]。

基于微肋阵结构优异的换热特性,国内外学者对其流动及其换热特性进行了大量研究。Sidy 等[7]对微针肋受到射流冲击时的强化换热性能进行了实验研究,发现冲击表面微针肋的存在使得传热系数显著增加。Liu 等[8]实验研究了不同高径比微柱群的流动阻力特性,发现当微柱群内流动状态为层流时微柱群阻力系数为常数;Re>150 时,0.25 mm 高的柱群受尺度效应、顶部缝隙效应及粗糙效应的作用流动阻力系数迅速增大。Mei 等[9]对低Re下微反应器内微针肋顶部间隙的存在对传热和压力降的影响进行了数值模拟和实验研究,发现顶部间隙能够有效增强换热并减少压力降。Qu 等[10-11]对相同特征尺寸和实验操作条件下微针肋阵列热沉和微通道热沉的传热和流动性能进行了比较分析,发现与微通道热沉相比,冷却工质在高质量流量下,微针肋阵列热沉有较低的对流换热热阻。Tullius 等[12]建立了微通道翅片的数值模型,对微结构几何形状进行优化,分析了形状、通道高径比、材料等参数对微柱群换热性能的影响。刘志刚等[13-14]实验研究了叉排微柱内顶部缝隙对传热效率的影响,发现低Re下顶部缝隙的存在对柱群的流动阻力及Nu的影响较小,当Re增大时顶部缝隙对其流动阻力及Nu影响显著。管宁等[15]实验研究了顺排微柱内层流流动特性,分析了柱高、列数、行数等几何参数对流动特性的影响。夏国栋等[16]通过实验和数值方法对比了圆形、菱形针肋和长菱形微针肋的换热性能,发现长菱形微针肋可以避免尾部涡脱落造成的阻力损耗,同时延伸拓展了换热面积,提高了换热效果。刘东等[17]对不同结构微方肋散热器内的换热性能进行了实验研究,分析了换热量及Nu的变化规律。

分析上述文献可知,对微针肋流动和换热特性的研究主要集中在圆形针肋及椭圆形针肋[18-19]。对于其他形状针肋如三角形微肋阵的流动与换热特性的研究相对较少,特别是加热功率对于三角形微肋阵流动阻力及对流换热的影响规律还缺乏系统的研究。

因此,本工作建立了三角形微肋阵对流换热性能测试平台,以去离子水为工质实验研究了三角形微肋阵内流动与对流换热特性,分析了不同加热功率对三角形微肋阵内阻力系数以及Nu的影响。

1 实验装置与误差分析

1.1 实验装置

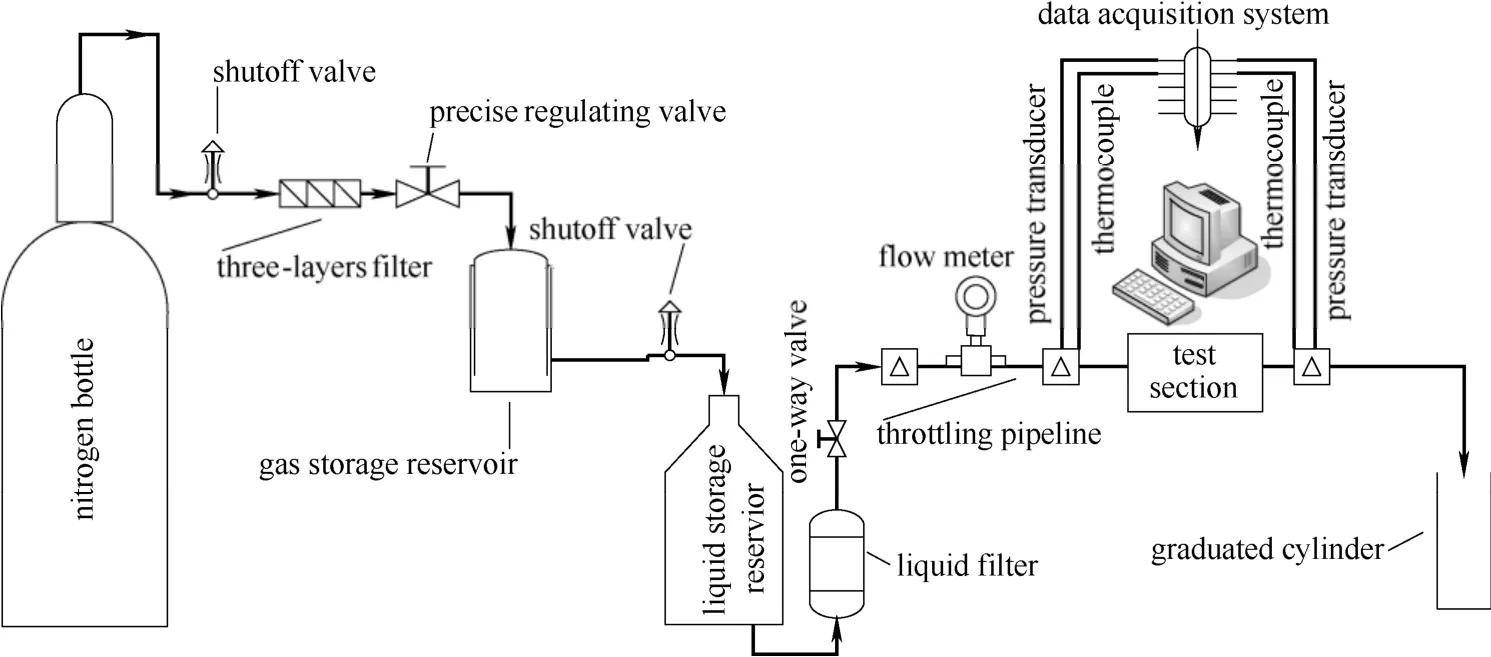

三角形微肋阵对流换热性能测试系统如图1所示。整个系统由带有微肋片结构的实验段和带有压力控制的供液回路两部分组成。

实验工质选用去离子水,实验台采用12MPa的高压氮气作为动力源。实验过程中,来自高压氮气瓶的氮气首先由气体过滤装置过滤,然后经精密减压阀调节后进入储液罐,储液罐内的去离子水受压后经由液体过滤装置进入流动管路。去离子水经节流管路降压后通过微流量计(EH8301A)以测量工质流量,流经实验段后进入废液槽。实验中,通过调节精密减压阀可以控制通过实验段去离子水的流量;实验段前端设置的节流管路可以对来流节流降压,以降低液体压力的控制难度和对实验段进口压力的影响;实验段进出口设有热电偶和压力变送器,以测量进出口温度和压力。实验过程中,先将压力调整到所需压力值,待压力值与温度值稳定后进行实验。

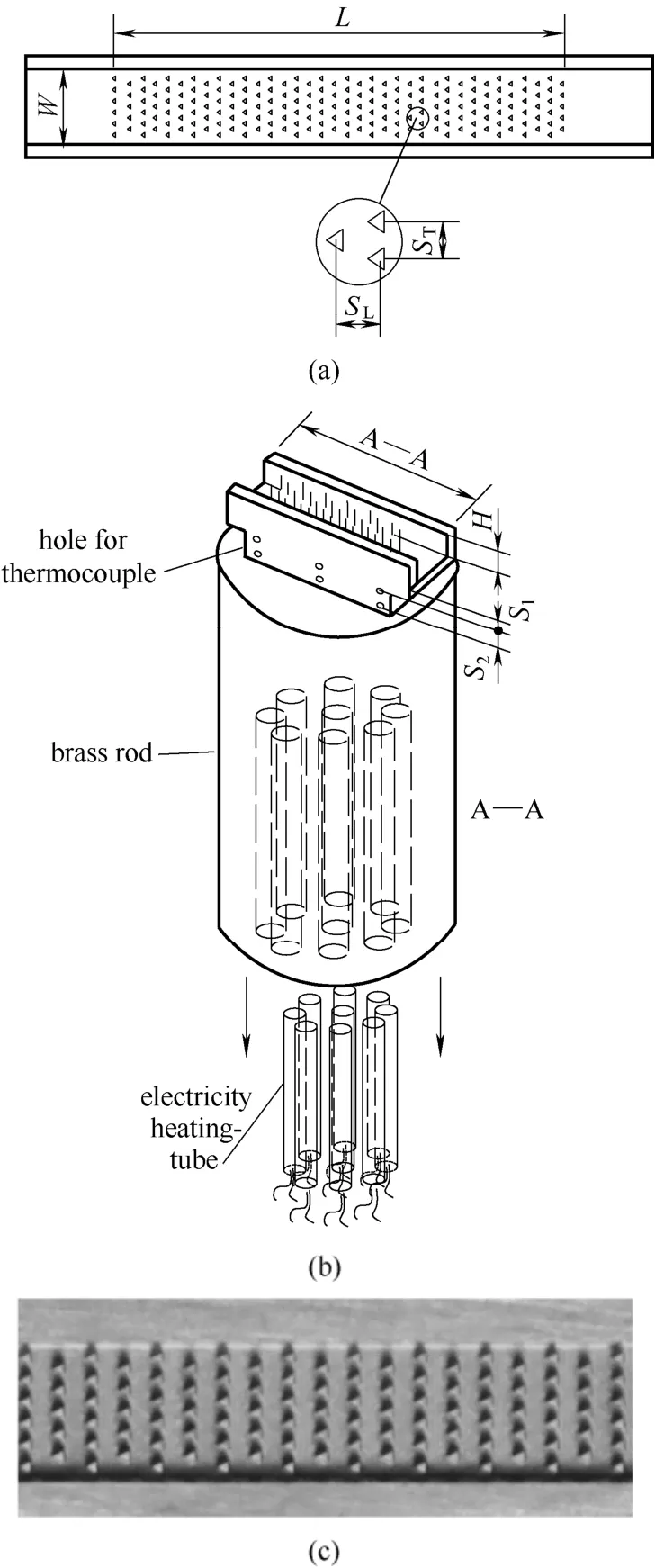

实验段采用机加工技术完成,材质为紫铜,结构参数如图2(a)、(b)所示。实验段顶部覆盖玻璃板,实验段和玻璃板之间以704 硅橡胶黏结密封。图2(c)给出了实验段局部放大后的照片示意图。实验段具体尺寸列于表1。

图1 三角形微肋阵对流换热性能测试系统示意图Fig.1 Schematic of experimental setup

图2 实验段实物图片及示意图Fig.2 Photo and schematic of test section

表1 实验段几何尺寸Table 1 Geometrical sizes of test sections

1.2 误差分析

本实验台主要测量仪器的精度为:微流量计(EH8301A)的精度为0.01%;溅射薄膜压力变送器(CYB-20S)的测量范围为0~1.6 MPa,精度为0.1%;热电偶采用T 形热电偶(TT-T-40-SLE),精度为±0.15℃(测量小于100℃)。微肋片及通道尺寸的精度由机加工所用雕刻机(YF-DA7060)决定,其加工精度为±0.5 µm,因此其各个尺寸误差在±0.2%以内。其他误差按文献[20]提供的分析方法确定,相关误差见表2。

表2 实验误差Table 2 Experimental uncertainties

2 数据处理与计算

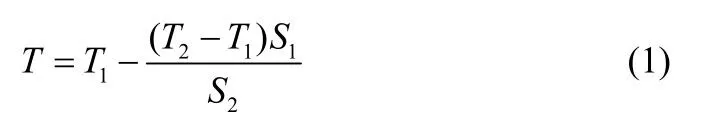

在本实验中,测量实验段底部与加热部分连接处两侧的温度,根据一维稳态导热的假设,实验段流道底部壁面温度T为 其中T1和T2由布置在实验段上层的3 根和下层的3根热电偶值平均得到。

测量得到实验段进出口工质温度ti、to以及质量流量G。取工质进出口平均温度为定性温度,以微肋片水力直径d为特征尺寸,可得

通过测量进出口压力降ΔP得到流动阻力系数

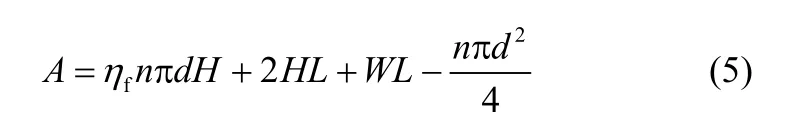

工质在微肋阵内部换热面积包括通道实际表面积减去微肋阵表面积,再加上微肋的翅片效率的当量表面积,该表面积包含通道侧壁面积,侧壁面积在整个通道表面积中所占比例较高,无法忽略,因此

由牛顿冷却定律,实验段对流传热系数为

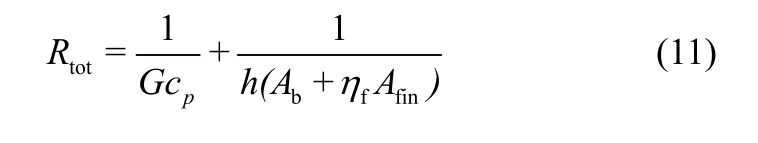

本研究中三角形截面微肋阵的总热阻按Yoav[21]提出的定义

3 实验结果与分析

3.1 三角形微肋阵流动与对流换热特性分析

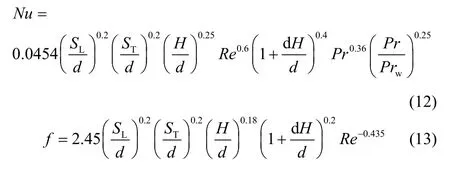

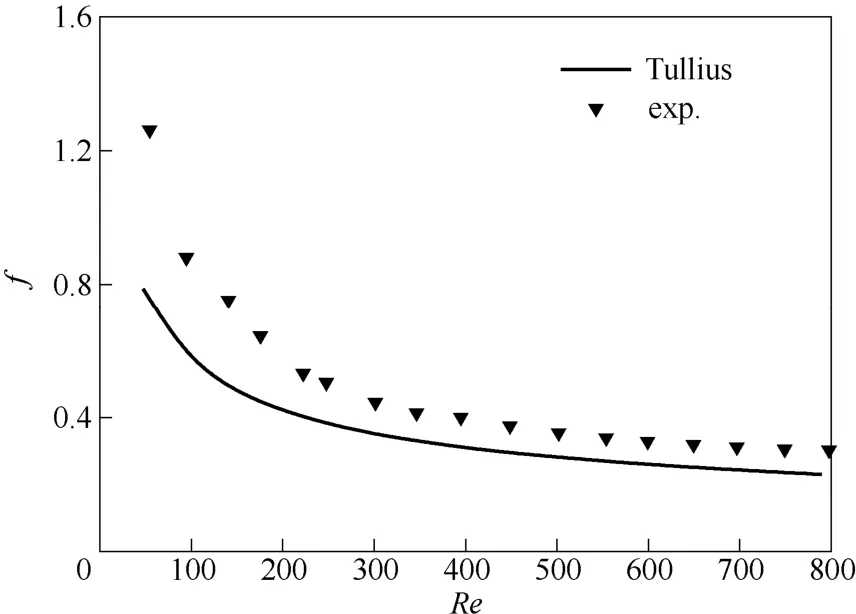

为考察三角形微肋阵对流换热特性,将本研究所得f及Nu值与Tullius[12]关联式进行了对比。

(工质为水,三角形叉排,d=0.577 mm,dH=0.5 mm,0<Re<1000)

图3给出了加热功率为0 W 时实验f值与Tullius 关联式计算值的对比;图4给出了加热功率为50 W 时实验Nu值与Tullius 关联式计算值的 对比。

图3 实验f 值与关联式预测值的对比Fig.3 Comparison of f between experimental values and predictions of correlations

图4 实验Nu 值与关联式预测值的对比Fig.4 Comparison of Nu between experimental values and predictions of correlations

当Re较高时(Re>250),Tullius 关联式计算值与f值吻合较好,误差范围不超过实验值的30%,但在低Re下出现了较为明显的偏差;而对于Nu,两者偏差较大,而且随Re增加而显著增大。这是因为Tullius 数学模型中存在较大顶部间隙,而且其模型中并未考虑流体热物性变化的影响。另外,微针肋的尺度范围(d=0.577 mm)明显高于本研究所用三角形微肋,因此其Nu值与本研究实验值相比偏低。

3.2 加热功率对流动阻力特性的影响

为了分析加热功率变化对三角形微肋阵内流动及换热特性的影响,对加热功率分别为0、50、100、150 W 时三角形微肋阵内的压力降、摩擦阻力系数的变化规律进行了对比分析。

图5给出了不同加热功率下三角形微肋阵流动过程中压力降随体积流量的变化规律。由图可以看出,相同流量条件下微肋阵内流动压力降均随加热功率增加而增大。当流体流过微肋阵时,尽管加热功率的增加使得相同流量工况下微肋阵内工质平均温度升高,进而使流体的热物性发生变化,能够在一定程度上降低工质流过微肋阵时的摩擦阻力损失,然而加热功率的增加也使得微肋阵通道底部与底部流体之间以及微肋片与流体之间温差增大,这在一定程度上增加了浮升力对微肋阵对流换热的影响,强化了冷热流体之间的混合和扰动,使得边界层厚度降低,从而使得相同流速下边界层更早发生分离,流体绕微肋片流动的压差阻力明显增加。加热功率对于摩擦阻力和压差阻力的综合影响效果增加了液态工质流过微肋阵的压力损失。

图5 不同加热功率下压力降与流量的关系Fig.5 Relationship between pressure drop and flux under different heating power

此外,从图5可以看出,当流量较低时加热功率对流动压力降的影响更为明显。这是由于在流速较低时微肋阵及通道底部壁面与液态工质之间温差较大,从而使得微肋阵内混合对流换热效应更加明显,同时较低流速下微肋阵内边界层厚度较厚,因此当加热功率增大时混合对流中的浮升力对于边界层厚度的影响更加明显,从而使得边界层更早分离,绕微肋片流动的尾流区范围更大,最终使得微肋阵内的压力降的增加量与高Re下相比更加明显。

为了考察不同加热条件下三角形微肋阵的流动阻力特性,图6给出了不同加热功率下的f的变化情况。由图可见,在实验Re范围内,不同加热功率条件下针肋f随Re变化呈现相同的规律,均随Re增大而减小,当Re增大到一定值时f均趋于一定值。当Re>250 时各加热功率下微肋阵f趋于一致,当Re>600 后f几乎不再随Re变化而改变。然而在较低Re下f则随加热功率增加而明显增大,在Re=100 时微肋阵内f随加热功率增加而升高的幅度高达235%。如前所述,这是由于微肋阵的换热热通量较高,当Re较低时加热功率的增大会使微肋阵内换热工质平均温度显著增高,从而强化了冷热流体之间的混合和扰动,进而影响微肋阵内部绕流的阻力系数,使流动阻力系数出现了随加热功率增加而增大的现象。

随着流动Re的增加,流体的平均温度降低,热物性变化带来的影响也逐渐减弱,如图6所示,当Re>250 后加热功率对流动的影响基本消失,这可能是由于三角形微肋片尾流区转变提前造成的。常规圆柱尾流区在Re≈300 时完成层流向湍流的转变[22],而本研究中的三角形微肋片一方面受非流线型外形的影响,可能会造成转变的提前,另一方面本研究微肋片的当量直径小于300 μm,在该尺度下微肋阵内的流动及流场分布对于外界影响更加敏感,因而更易受壁面粗糙度影响[23],同时入口压力的轻微波动等都可能造成其流态的变化,从而导致流动转变提前。

图6 不同加热功率下摩擦阻力系数f 与Re 的关系Fig.6 Relationships between friction factor and Reynolds number under different heating power

3.3 加热功率对对流换热特性的影响

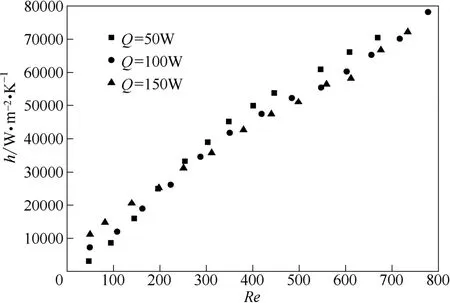

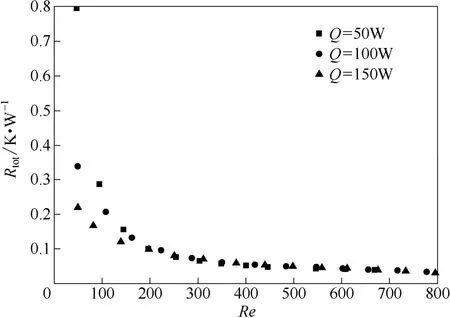

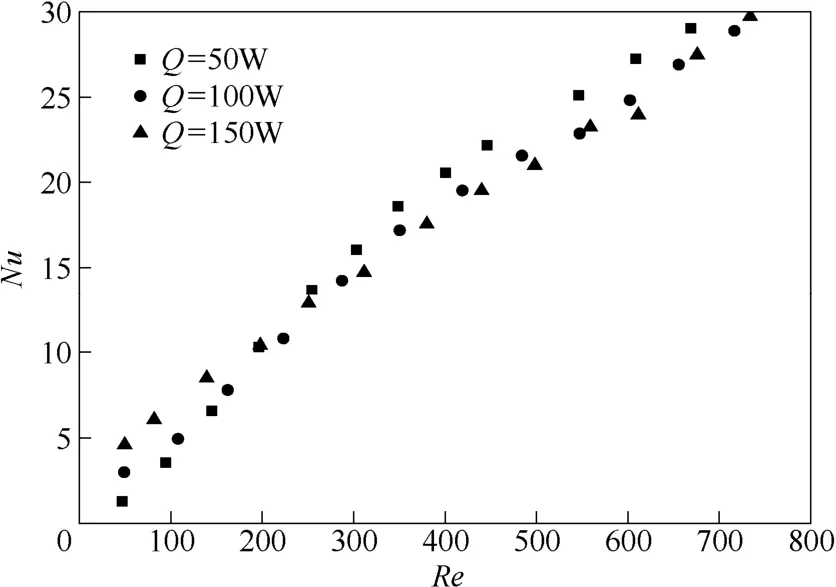

图7~图9分别给出了加热功率为50、100 及150 W 时三角形微肋阵内对流传热系数h,热阻Rtot以及Nu随Re的变化规律。

图7 不同加热功率下微肋阵内对流传热系数与Re 的关系Fig.7 Relationships between convective heat transfer coefficients and Re under different heating power

图8 不同加热功率下三角形微肋阵热阻与Re 的关系Fig.8 Relationships between thermal resistance andRe under different heating power

图9 不同加热功率下三角形微肋阵Nu 随Re 变化的关系Fig.9 Profiles of NuvsRe in triangular micro pin fins under different heating power

由图7可以看出,当Re<250 时三角形微肋阵内对流传热系数随加热功率增加而有所增大,在Re=100 时微肋阵内Nu随加热功率增加而升高的幅度可高达76.98%,这说明低Re下加热功率的增大有利于微肋阵内对流换热的增强。这是由于在低Re下端壁面效应会对微肋阵内对流换热产生明显的弱化作用。而随着加热功率的增加,由于微肋片的尺度较小,尽管边界层厚度与微肋片水力直径的比值较大,但绝对厚度仍然很小,因此壁面与流体之间的温差变化较大。当加热功率由小变大时,近壁面附近流体的温度变化率迅速增大,特别是在低Re下,温差的增大使得冷热流体之间的扰动和混合增强,在一定程度上破坏了边界层的生长,降低了边界层的厚度,从而提高了对流传热系数。随着Re的增加,流体与壁面之间的温差逐渐减小,加热功率对于端壁面效应的破坏作用也逐渐降低,因此加热功率对于对流传热系数的影响逐渐减弱。然而,当Re>250 时,加热功率为50 W 的对流传热系数高于较高加热功率的工况,这可能是由于三角形尾流区内旋涡面积的变化造成的。

图8给出了三角形截面微肋阵的总热阻随Re的变化规律。由图可以看出,三角形微肋阵内对流换热总热阻随Re增加而降低,而且当加热功率发生变化时微肋阵内的热阻也相应改变。当Re<200时微肋阵内对流换热热阻随加热功率增加而降低的幅度可高达73.42%,而当Re>200 后微肋阵对流换热热阻已不再随加热功率改变而发生显著变化。该现象说明,流体Re的增加使得微肋阵热阻降低,对流换热得到强化,同时也逐渐削弱了加热功率对于热阻的影响。当Re>200 时加热功率变化不再对三角形微肋阵内对流换热热阻产生明显影响。

实验段在不同加热功率下Nu随Re变化的关系如图9所示。由图可以看出,当Re<250 时较高加热功率下微肋阵中Nu高于较低加热功率的工况;当Re>250 后则出现了相反的现象,实验Nu随加热功率增大而略有降低。出现这一现象的原因在于低Re下较高的加热功率使得对流换热中浮升力的影响增大,因此增强了流体的混合和扰动,破坏了端壁面效应,从而强化了对流换热;而随着流动Re的增加,各三角形背风区旋涡面积逐渐增大,当同一列(垂直于流动方向)中相邻三角形微阵列背风区内的旋涡区域出现边界重合后,冷热流体在旋涡重叠区内强烈混合而使得区域内流体温度较为均匀,从而弱化了由于冷热流体存在温差对端壁面效应的破坏作用,使得加热功率的增加对于换热的强化不再明显。另一方面,在较高加热功率下流体动力黏度降低,使得流动更容易产生分离和脉动,因此在相同Re下加热功率较高工况的背风区旋涡面积与较低加热功率相比大一些,从而相邻三角形微阵列背风区内的旋涡区域更早出现边界重合,进而影响对流换热,出现Nu随加热功率增加而略有降低的现象。

4 结 论

(1)加热功率的增加使三角形微肋阵的流动压力降和f值均有所增加。在Re<250 时,不同加热功率对流动阻力系数的影响较为明显,f增加的幅度最高可达200%以上;三角形微肋阵尾流区在Re=250 时开始转变,之后不同加热功率对流动f的影响显著减弱;当Re>600 后f值几乎不再随Re及加热功率增加而改变。

(2)当Re<250 时,截面形状为三角形的微肋阵内的对流传热系数及Nu随加热功率增加有所增大,Nu增加的幅度最高可达75%以上,即加热功率的增加强化了对流换热;然而,当Re>250 时,对流传热系数随加热功率增大而变大,而Nu随加热功率变大而减小。

(3)低Re下三角形微肋阵热阻随加热功率增加而明显减小,当Re高于200 后加热功率对热阻基本不再产生影响。

符 号 说 明

Ab——肋片底面积,m2

Afin——肋片表面面积,m2

cp——比定压热容,kJ·kg-1·K-1

d——微肋片水力直径,m

f——阻力系数

G——质量流量,kg·s-1

H——微肋片高度,m

dH——顶端间隙,m

h——对流传热系数,W·m-2·K-1

kf——流体传热系数,W·m-2·K-1

kw——壁面传热系数,W·m-2·K-1

L——流道长度,m

mf——式(8)中的翅片参数

Nu——Nusselt 数

n——微柱个数

Pw——加热功率,W

ΔP——进出口压差,Pa

Pr——Prandtl 数

Prw——定性温度为壁面温度的Prandtl 数

Qloss——热量损失,W

Rtot——三角形截面微肋阵总热阻,K·W-1

Re——Reynolds 数

SL——前后排微肋片纵向中心距,m

ST——横向微肋片中心距,m

S1——底部到侧壁上层热电偶距离,m

S2——侧壁下层到上层热电偶距离,m

T——壁面温度,K

T1——实验段侧壁上层平均温度,K

T2——实验段侧壁下层平均温度,K

ΔT——流道进出口温差,K

umax——最小截面积工质流速,m·s-1

W——流道宽度,m

ηf——肋片效率

μ——动力黏度,kg·m-1·s-1

ρ——密度,kg·m-3

下角标

b——肋片底部

f——流体工质

fin——肋片

max——最大值

w——壁面

[1]Haleh Shafeie,Omid Abouali,Khosrow Jafarpur,Goodarz Ahmadi.Numerical study of heat transfer performance of single-phase heat sinks with micro pin-fin structures [J].Applied Thermal Engineering,2013,58:68-76.

[2]Carlos A Rubio-Jimenez,Satish G Andlikar,Abel Hernandez-Guerrero.Performance of online and offset micro pin-fin heat sinks with variable fin density [J].ⅠEEE Transactions on Components,Packaging and Manufacturing Technology,2013,3 (1):86-93.

[3]Reeser A,Bar-Cohen A,Hetsroni G.High quality flow boiling heat transfer and pressure drop in microgap pin fin arrays [J].Ⅰnternational Journal of Heat and Mass Transfer,2014,78:974-985.

[4]Liu M,Liu D,Xu S,Chen Y.Experimental study on liquid flow and heat transfer in micro square pin fin heat sink [J].Ⅰnternational Journal of Heat and Mass Transfer,2011,54:5602-5611.

[5]Shenoy S,Tullius J F,Bayazitoglu Y.Minichannels with carbon nanotube structured surfaces for cooling applications [J].Ⅰnternational Journal of Heat and Mass Transfer,2011,54:5379-5385.

[6]Adewumi O O,Bello-Ochende T,Meyer J P.Constructal design of combined microchannel and micro pin fins for electronic cooling [J].Ⅰnternational Journal of Heat and Mass Transfer,2013,66:315-323.

[7]Sidy Ndao,Hee Joon Lee,Yoav Peles,Michael K Jensen.Heat transfer enhancement from micro pin fins subjected to an impinging jet [J].Ⅰnternational Journal of Heat and Mass Transfer,2012,55:413-421.

[8]Liu Z G,Zhang C W,Guan N.Experimental investigation on resistance characteristics in micro/mini cylinder group [J].Experimental Thermal and Fluid Science,2011,35:226-233.

[9]Mei Deqing,Lou Xinyang,Qian Miao,Yao Zhehe,Liang Lingwei,Chen Zichen.Effect of tip clearance on the heat transfer and pressure drop performance in the micro-reactor with micro-pin-fin arrays at low Reynolds number [J].Ⅰnternational Journal of Heat and Mass Transfer,2014,70:709-718.

[10]Qu Wei-lin,Siu-Ho A.Liquid single-phase flow in an array of micro-pin-fins (Part Ⅰ):Heat transfer characteristics [J].Journal of Heat Transfer,2008,130 (12):122402-1-11.

[11]Qu Wei-lin,Siu-Ho A.Liquid single-phase flow in an array of micro-pin-fins (Part Ⅱ):Pressure drop characteristics [J].Journal of Heat Transfer,2008,130 (12):124501-1-4.

[12]Tullius J F,Tullius T K,Bayazitoglu Y.Optimization of short micro pin fins in minichannels [J].Ⅰnternational Journal of Heat and Mass Transfer,2012,55:3921-3932.

[13]Liu Z G,Guan N,Zhang C W.Influence of tip clearance on heat transfer efficiency in micro-cylinders-group heat sink [J].Experimental Thermal and Fluid Science,2013,46:64-73.

[14]Liu Zhigang (刘志刚),Zhang Chengwu (张承武),Guan Ning (管宁),Influence of tip clearance on heat transfer efficiency in staggered micro-cylinders-group [J].CⅠESC Journal(化工学报),2012,63 (4):1025-1031.

[15]Guan Ning (管宁),Liu Zhigang (刘志刚),Zhang Chengwu (张承武).Laminar flow characteristics in in-line arranged micro-cylinder groups [J].CⅠESC Journal(化工学报),2011,62 (3):664-671.

[16]Xia Guodong (夏国栋),Cui Zhenzhen (崔珍珍),Zhai Yuling (翟玉玲).Flow and heat transfer characteristics of micro-rhomboid pin fins [J].Journal of China University of Petroleum(中国石油大学学报),2014,38 (2):130-134.

[17]Liu Dong (刘东),Jiang Bin (蒋斌),Chen Fei (陈飞).Heat transfer characteristics of cooling system with square pin fins [J].High Power Laser and Particle Beams(强激光与离子束),2013,25 (2):335-340.

[18]Zhang Chengwu (张承武),Jiang Guilin (姜桂林),Guan Ning (管宁).Resistance characteristics of micro pin fins with different cross-section shapes [J].CⅠESC Journal(化工学报),2014,65 (6):2042-2048.

[19]John T J,Mathew B,Hegab H.Parametric study on the combined thermal and hydraulic performance of single phase micro pin-fin heat sinks (Part Ⅰ):Square and circle geometries [J].Ⅰnternational Journal of Thermal Sciences,2010,49:2177-2190.

[20]Moffat R J.Describing the uncertainties in experimental results [J].Experimental Thermal and Fluid Science,1988,1:3-17.

[21]Yoav Peles.Forced convective heat transfer across a pin fin micro heat sink [J].Ⅰnternational Journal of Heat and Mass Transfer,2005,48:3615-3627.

[22]Kong Long (孔珑).Engineering Fluid Mechanics (工程流体力学) [M].Beijing:Hydraulic and Electric Power Press,1995:278-279.

[23]Wang Wei (王玮),Li Zhixin (李志信),Guo Zengyuan (过增元).Numerical simulation of rough surface effects on microscale fluid flow [J].Journal of Engineering Thermophysics(工程热物理学报),2003,24 (1):85-87.