厌氧发酵制备生物燃气过程的物质与能量转化效率

牛红志,孔晓英,李连华,孙永明,袁振宏,王瑶,周贤友

(1 中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广东 广州 510640;2 中国科学院大学,北京 100049)

引 言

稻壳是稻谷加工过程中的主要副产物之一,是一种量大、价廉的可再生资源。截至2013年,我国稻谷年产量连续6年突破1.9×108t[1],而稻壳约占稻谷重量的17%~20%[2-3],即每年的稻壳产量超过3.2×107t。稻壳中含纤维素28.6%~36.10%、半纤维素16.48%~28.6%、木质素14.30%~35.90%、粗蛋白2.5%~3.1%、粗脂肪0.7%~1.0%,二氧化硅等矿物质含量占3%~22%[4-7]。稻壳中木质纤维素含量高导致不适宜直接作为饲料,而矿物质含量高又导致其直燃困难且引起炉内结渣,从而在一定程度上限制了稻壳资源的规模化利用。

厌氧发酵制备生物燃气是农业废弃物规模化处理和资源化利用的有效途径[8-12]。有机废弃物经过厌氧发酵处理,不仅可以获得户用、发电或者车用气体燃料[13],还可制备液态或固态有机肥料[11]或作为饲料添加剂[7],沼渣也可作为生产二氧化硅等材料的原料[14]。目前稻壳厌氧发酵研究主要在厌氧发酵工艺及产气潜力方面[15-17],还没有系统地进行物质与能量分布的研究。物质流分析是在特定的系统范围内对特定的物质进行工业代谢研究的有效手段,展示系统内各个过程中不同物质的流动情况及其相互关系,评估各个过程对系统产生的影响[18-19]。

本研究以稻壳作为原料,采用批式中温厌氧发酵工艺研究稻壳制备生物燃气过程中的产气特性,并结合物质流分析方法研究厌氧发酵过程中的C、N 元素流动状况以及物质和能量的转化利用效率,为稻壳资源的统筹管理和能源化利用提供参考。

1 实验材料与方法

1.1 实验原料

实验原料为稻壳,取自武汉,经粉碎过筛(20目,粒径<0.85 mm)备用;接种物为本实验室长期驯化的中温厌氧发酵菌种。

1.2 实验装置及操作

实验装置如图1所示,2.5 L 玻璃反应器置于35℃±1℃的水浴锅中,侧壁上有2 个出口,上出口为取气样口,下出口为取液样口,上部连接集气瓶,集气瓶后连通集液瓶,通过排饱和盐水法测定生物燃气产量。接种物加入量为1800 ml,按发酵总TS 浓度的5%加入稻壳(稻壳与接种物的总质量比为1:22),并添加2.5%(以稻壳总质量计)的NH4HCO3作为缓冲剂和补充氮源。充入高纯N2排出反应器顶部的空气。实验期间每天手动搅拌2 次。当日产气率持续7 d 低于1 ml·(gVSRH)-1·d-1后停止实验,共运行39 d。发酵剩余物称量后过滤,滤渣于105℃烘干作为沼渣(biogas residue)分析,滤液作为沼液(biogas slurry)分析。

图1 厌氧发酵实验装置Fig.1 Experimental sketch of anaerobic fermentation

1.3 数据测试与分析方法

总固体(TS)含量和挥发性固体(VS)含量分别采用 105℃烘干和 550℃煅烧法测定;热值(calorific value,CV)由量热仪C2000(德国IKA@公司)测定;固体中的C、H、N 和S 元素含量采用Vario EL cube 元素分析仪(德国Elementar 公司)测定;纤维素(CL)和半纤维素(HCL)测定参考美国可再生能源实验室标准测定方法(LAP,NREL)[17,20]。

液体中的总碳(TC)、总无机碳(TIC)和总氮(TNb)采用Vario TOC 分析仪(德国Elementar公司)测定,样品经12000 r·min-1离心10 min,取上清液作为分析样品。

沼气中的CH4、CO2、N2和H2等气体含量用岛津GC2014 型高效气相色谱测定,TCD 检测器,Porapak Q 色谱柱,载气为Ar,柱箱和检测器温度分别为50℃和120℃,测样时间5 min。

耗电量用优利德(UNI-T)UT230C 功率插座测定,测量范围0.1~2200 W,测量精度1 级。

物质流分析方法参见“Practical handbook of material flow analysis”[18]。物质流分析系统模型应用Stan2.5 软件(TU Vienna)建立,物质流分析结果应用e!Sankey 软件(ifu Hamburg)绘图。

2 结果与讨论

2.1 发酵前后反应理化性质变化

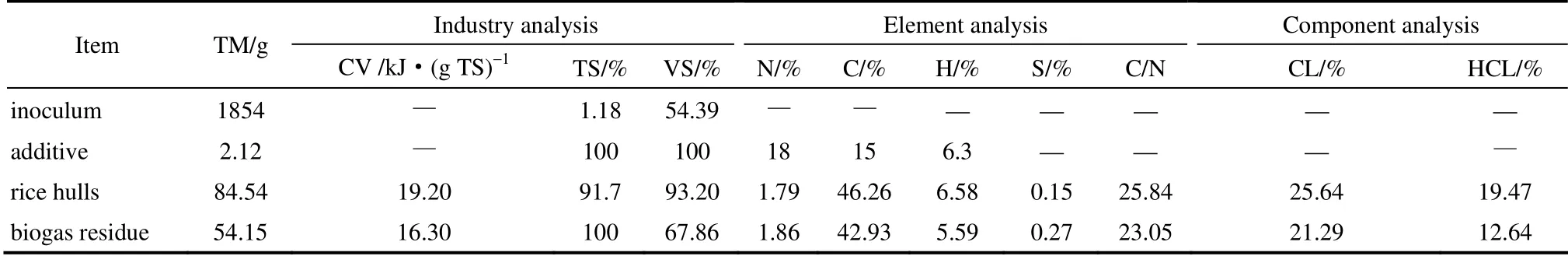

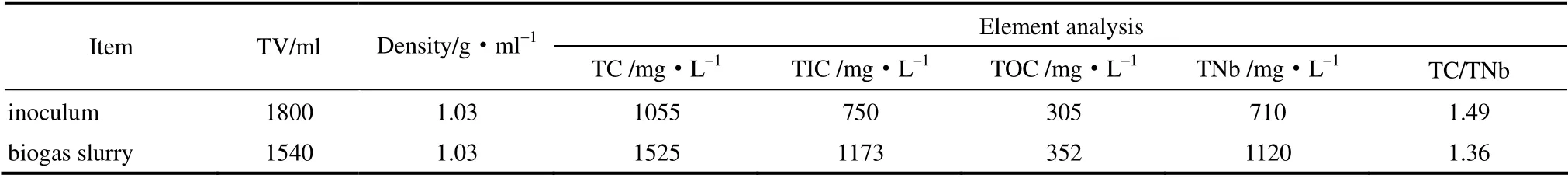

稻壳和沼渣的理化性质见表1。稻壳原料C 含量为46.26%,热值为19.20 kJ·g-1,C/N 为25.84,处于适宜厌氧发酵的C/N(20~30)范围[21-22]。厌氧发酵前后C 元素的相对含量由46.26%下降到42.93%,而N 元素的相对含量由1.78%上升到1.86%,S 元素的相对含量由0.15%上升到0.27%。这是因为厌氧发酵过程中C 元素降解并转移到生物燃气中,而N 和S 仍主要储存在发酵剩余物中。

接种物和沼液的理化性质见表1和表2。接种物中TC、TNb 含量分别为1055 mg·L-1和710 mg·L-1,沼液中TC、TNb 含量分别为1525 mg·L-1和 1120 mg·L-1,而二者总有机碳(TOC,TOC=TC-TIC,305 mg·L-1和352 mg·L-1)和TC/TNb(1.49 和1.36)差异不大。

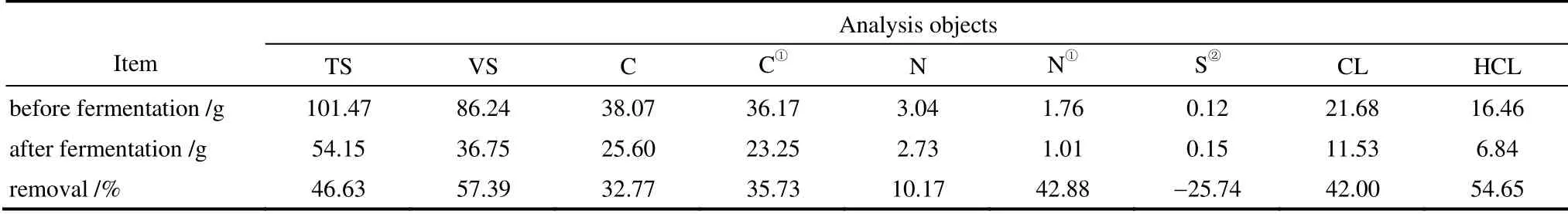

稻壳厌氧发酵前后组分的去除率分析见表3。TS 和VS 去除率分别为46.63%和57.39%;C 元素的去除率为32.77%,不考虑接种物和沼液含C 量时去除率为35.73%;N 元素去除率为10.17%,不考虑接种物和沼液中含N 量时去除率为42.88%;S元素去除率为负值,主要原因是仅考察了原料和沼渣中的S 含量,接种物中的S 可引起沼渣的S 含量增加;纤维素和半纤维素的去除率分别为42.00%和54.65%,沼渣中纤维素相对含量21.29%高于半纤维素的12.64%,说明在稻壳厌氧发酵过程中半纤维素相对更容易被降解转化为生物燃气。

2.2 发酵过程的产气性能变化[23]

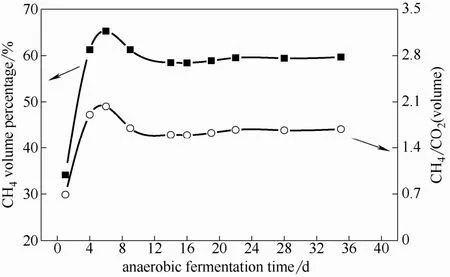

稻壳厌氧发酵制备生物燃气过程中CH4体积分数及CH4/CO2体积比随发酵过程的变化如图2所示。CH4体积分数在第5 天达到65.27%,而后稍有下降并稳定在58%~60%之间。在发酵过程中,CH4/CO2体积比由0.69 迅速升高到2.03,之后下降并稳定在1.60~1.70 之间。这主要与厌氧发酵所处的阶段有关。在发酵初期的1~3 d,原料迅速水解酸化,此过程产生的气体中CO2含量高,故CH4/CO2偏低;在发酵中后期,由于产甲烷菌的生长繁殖,气体中CH4含量升高,CO2含量降低,故CH4/CO2值升高并保持稳定。

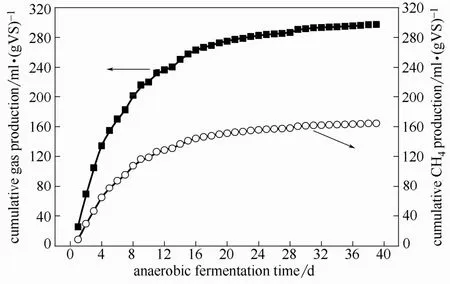

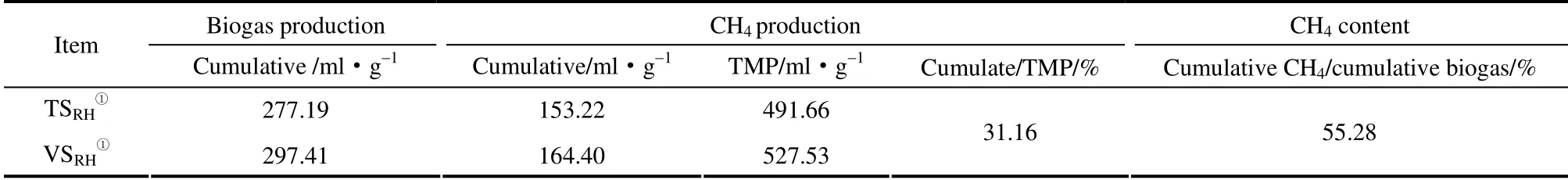

厌氧发酵39 d 生物燃气累积产气量(TVbiogas)为24.29 L,生物燃气和CH4产气率随发酵时间的变化及结果见图3和表4。稻壳厌氧发酵制备生物燃气的产气效果明显优于Contreras 等[24]的研究结果:生物燃气产气率由44 ml·(gVSRH)-1提高到297.41 ml·(gVSRH)-1,达到80%产气率由21 d 缩短到13 d,CH4产率由19 ml·(gVSRH)-1提高到164.40 ml·(gVSRH)-1,CH4含量由45%提高到55.28%。这主要是因为稻壳原料的理化性质不同,Contreras等选用的稻壳原料的VS 为77.8%,C 含量为37.7%,C/N 为99:1,不是适宜的厌氧发酵C/N比例。生物燃气中CH4含量与Nijaguna[25]的研究结果一致。

表1 接种物、调节剂、稻壳和沼渣的理化性质Table 1 Physicochemical parameters of inoculum,additive,rice hulls and biogas residue

表2 接种物和沼液的理化性质Table 2 Physicochemical parameters of inoculum and biogas slurry

表3 厌氧发酵过程不同物质的去除率Table 3 Removal rates of involved substances in anaerobic fermentation process

图2 CH4 体积分数和CH4/CO2Fig.2 CH4 volume percentage and CH4/CO2 rate

图3 生物燃气和甲烷的产气率变化Fig.3 Gas production changes of biogas and CH4

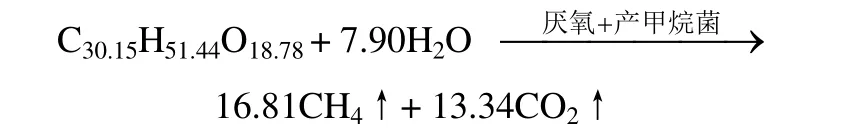

理论产甲烷潜力(theoretical methane potential,TMP)是在标准状态下原料完全降解达到的最大产甲烷率,可由Buswell 方程[26-27]计算得出。根据元素分析结果[表2,O%=VS%-(N%+C%+H%+S%)]推出稻壳厌氧发酵过程的近似化学反应方程式如下:

计算得稻壳理论产CH4率为527.53 ml·(gVS)-1,甲烷与二氧化碳体积比为1.26。实验中总CH4与总CO2体积比(1.25)与理论值接近,实际产CH4率仅占理论的31.16%。这是由于部分难降解的有机物难以被微生物降解利用,厌氧发酵过程中微生物生长会消耗一部分有机物。

2.3 物质流分析系统的建立

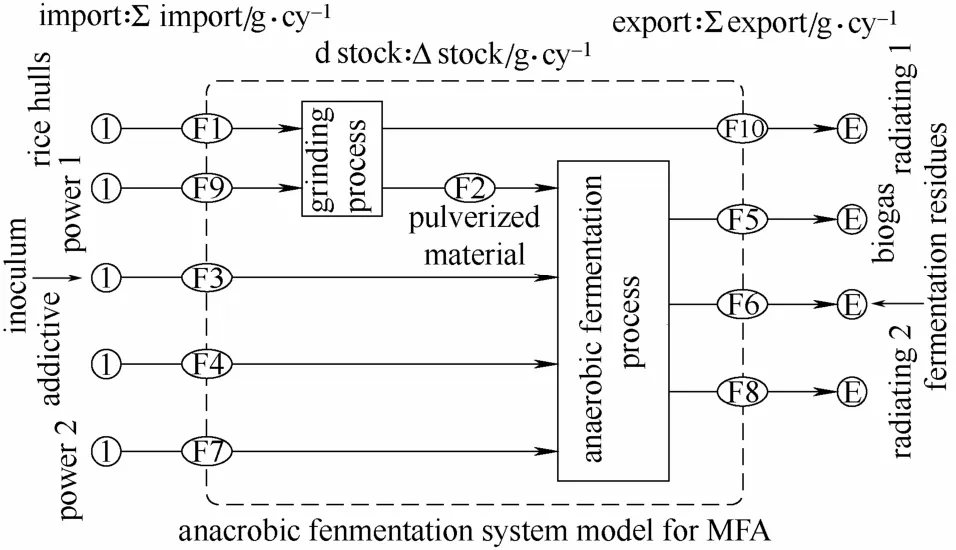

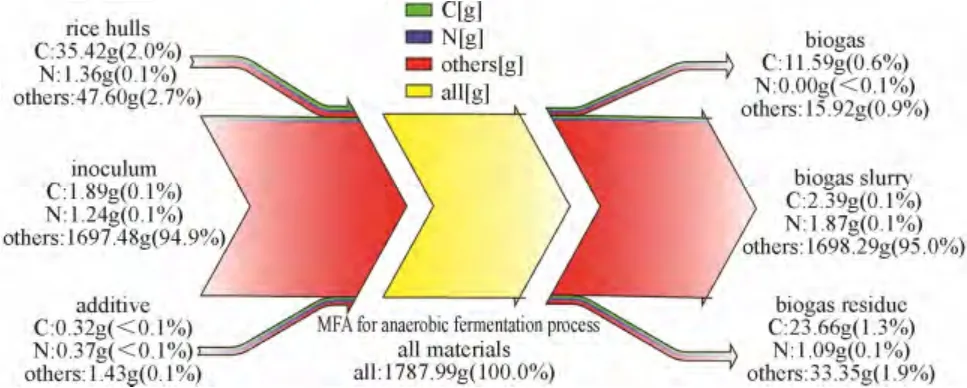

为了阐明厌氧发酵过程中的物质和能量留存和利用状况,以稻壳单独厌氧发酵制备生物燃气的实验过程为模型建立了一个开放型的物质流分析系统(MFA system),如图4所示。本研究仅考虑原料的粉碎和厌氧发酵过程,并假定粉碎和加热需要耗电并最终主要以热量形式散失到周围环境中。系统空间边界包括原料粉碎和厌氧发酵两个环节和10 条物质流,系统时间边界为一个发酵周期。出入系统的物质:稻壳原料、接种物和调节剂作为系统的输入流物质,沼气和发酵剩余物作为系统的输出流物质;出入系统的能量:化学能以物质为载体随物质流动,电能是输入流,热能是输出流。系统内部的粉碎原料物质流既是原料粉碎环节的输出流又是厌氧发酵环节的输入流。

图4 稻壳厌氧发酵的物质流分析系统模型Fig.4 System model for MFA of fermentation process (cy:system cycle,similarly hereinafter)

表4 稻壳原料制备生物燃气的产气效果Table 4 Biogas and CH4 production results from rice hulls

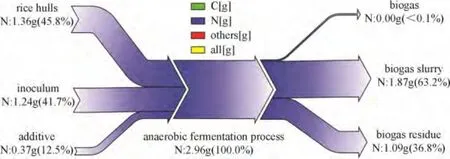

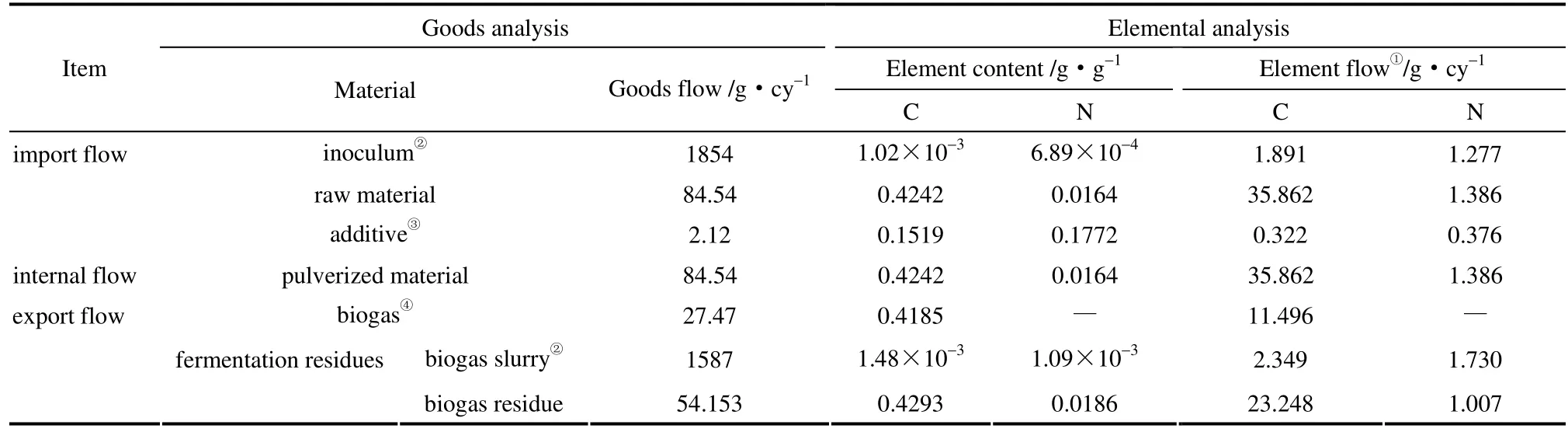

2.4 发酵过程的物质流动分析

物质流动分析的对象是出入系统的实体物质,分析的层次包含宏观物质层面和微观元素层面,微观元素分析建立在宏观物质分析的基础上。稻壳单独厌氧发酵系统的物质流动分析数据见表5,宏观物质分析包含原料、接种物、调节剂、粉碎原料、生物燃气和剩余物等,微观元素分析包含C、N 元素。生物燃气的密度(ρbiogas)按气体成分CH455%和CO245%推算为1.28 g·L-1。数据输入建立的系统模型中,采用Stan 软件,应用IAL-IMPL2013 模 型对实验数据进行95%置信优化 得到结果,桑基图呈现物质流动分析结果如图5~图7所示。

图5 宏观物质的物质流动分析结果Fig.5 MFA results of goods (per system cycle)

图6 微观C 元素的物质流分析结果 Fig.6 MFA results of C (per system cycle)

图7 微观N 元素的物质流分析结果Fig.7 MFA results of N (per system cycle)

表5 稻壳厌氧发酵系统物质流动分析数据Table 5 Materials data for MFA of anaerobic fermentation process

表6 稻壳厌氧发酵系统能量流动分析数据Table 6 Energy data for MFA of anaerobic fermentation process

物质流动分析结果显示:① 稻壳原料有30.0%的物质降解转化为生物燃气,其余物质进入剩余物 中;② 原料中C 元素有30.8%流入生物燃气,其余流入剩余物,为沼液6.4%、沼渣62.9%;③ 原料中N 元素主要流入剩余物中,其在剩余物中分布为沼液63.2%、沼渣36.8%。

综上所述,稻壳厌氧发酵制备生物燃气过程中原料及其中的C 元素转化为生物燃气的利用率仅在30%左右,N 元素主要流入剩余物中,因此发酵剩余物中含有超过原料65%的C 资源和90%的N 资源。合理管理和利用沼渣、沼液资源,既能提高资源利用效率,又能避免造成环境的污染。

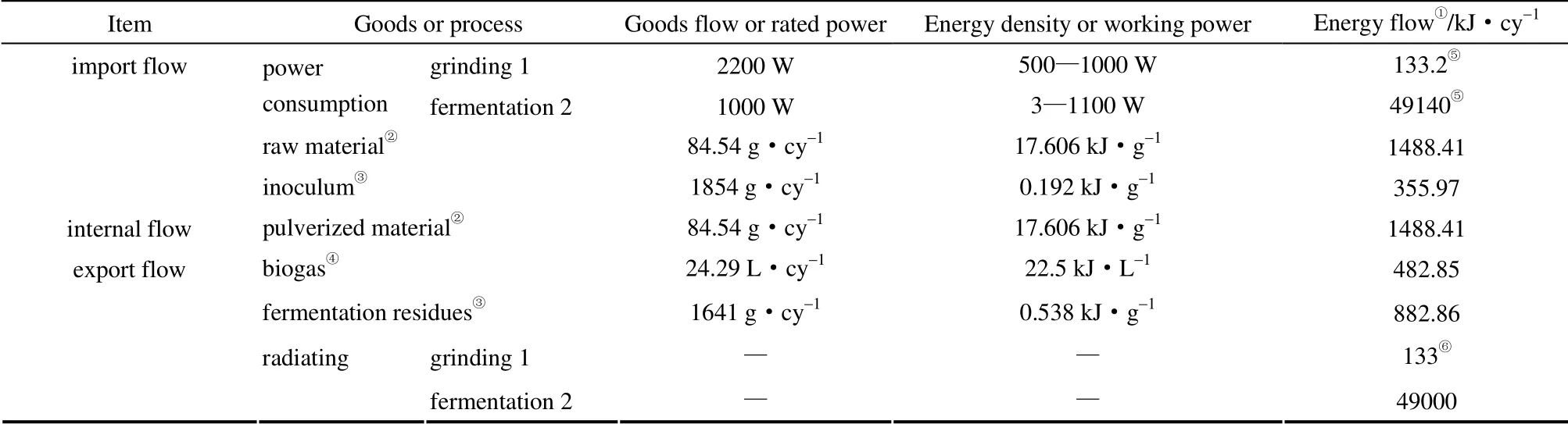

2.5 发酵过程的能量流动分析

能量流动分析的对象是出入系统的能量,包括物质能量和非物质能量。物质能量是实体物质本身携带的化学能,以热值作为依据;非物质能量是没有特定物质载体的能量,如电能或热能。因此能量的流动分析必须以物质的流动分析为基础。厌氧发酵系统的物质能量对象有原料、接种物。粉碎原料、沼气和剩余物是物质能量,根据其单位热值计算;调节剂因其用量极少,能量不计。电耗和散热是非物质能量,由于仪器工作过程功率不稳定,用测电仪跟踪记录设备的耗电量,散热能量由电耗能量确定。稻壳单独厌氧发酵系统的能量流动分析数据见表6,分析同物质流动分析。能量流分析结果如图8和图9所示。

图8 能量流动分析结果Fig.8 MFA results of energy (per system cycle)

图9 能量流动分析结果(仅化学能)Fig.9 MFA results of chemical energy (per system cycle)

能量流动分析结果显示:① 原料中的能量有33.7%进入生物燃气中,其余主要流入剩余物中;② 厌氧发酵实验过程中耗电量远远大于原料的能量,主要是散热耗能,占系统总能量的97.3%。

因此,稻壳厌氧发酵制备生物燃气过程中必须注意剩余物能量的回收利用,尤其是含有原料约60%能量的沼渣,降低发酵过程的耗能关键在于减少系统的散热,加强发酵过程的控温节能措施。

3 结 论

(1)在稻壳厌氧发酵过程中,累积产气率和产CH4分 别 为 297.41 ml·(gVSRH)-1和 164.40 ml·(gVSRH)-1,生物燃气中CH4平均含量为55.28%,CH4产率占理论的31.16%。

(2)稻壳制备生物燃气的物质转化效率约为30.0%,发酵剩余物中含有超过原料65%的C 元素和90%的N 元素。合理管理和利用沼渣、沼液资源,是提高资源利用效率和减少环境污染的共同要求。

(3)稻壳制备生物燃气的能量转化效率约为33.7%,散热导致厌氧发酵过程能量浪费严重。稻壳厌氧发酵制备生物燃气过程中,应加强沼渣中能量的回收利用,降低系统的散热耗能,达到提高原料能量转化效率和节能减排的双重目的。

在资源、能源和环境问题不断加剧的背景下,农业加工废弃物的能源化和生态化利用显得尤为重要。应用物质流分析方法研究了稻壳资源能源化利用过程的物质和能量转化效率,结果显示厌氧发酵制备生物燃气单一资源转化利用途径效率不高,发酵剩余物还含有超过原料60%的资源、能源,若肆意排放会变成严重的污染源。因此,稻壳资源制备生物燃气能源化利用途径须与农业、园林和材料制造等行业链接起来,建立一条资源转化和能源利用效率高、环境污染少的绿色循环生态链。

[1]National data(National Bureau of Statistics of China).http://data.stats.gov.cn/index

[2]Zheng G J,Zhou Y J,Zhang J,Cheng K K,Zhao X B,Zhang T,et al.Pretreatment of rice hulls for cellulase production by solid substrate fermentation [J].Journal of Wood Chemistry and Technology,2007,27:65-71

[3]Lim J S,Manan Z A,Alwi S R W,Hashim H.A review on utilisation of biomass from rice industry as a source of renewable energy [J].Renewable & Sustainable Energy Reviews,2012,16:3084-3094

[4]Vadiveloo J,Nurfariza B,Fadel J G.Nutritional improvement of rice husks [J].Animal Feed Science and Technology,2009,151:299-305

[5]Thomsen S T,Kadar Z,Schmidt J E.Compositional analysis and projected biofuel potentials from common West African agricultural residues [J].Biomass & Bioenergy,2014,63:210-217

[6]Imamoglu E,Dalay M C,Sukan F V.Regional differences in rice hulls supply for bioethanol production [J].Applied Biochemistry and Biotechnology,2013,171:2065-2074

[7]Oduguwa O O,Edema M O,Ayeni A O.Physico-chemical and microbiological analyses of fermented corn cob,rice bran and cowpea husk for use in composite rabbit feed [J].Bioresour.Technol.,2008,99:1816-1820

[8]Demirbas A,Ozturk T.Anaerobic digestion of agricultural solid residues [J].International Journal of Green Energy,2004,1:483-494

[9]Li Lianhua(李连华),Ma Longlong(马隆龙),Yuan Zhenhong(袁振宏),Liu Xiaofeng(刘晓风).Study on anaerobic digestion of straw stalk [J].Journal of Agro-Environment Science(农业环境科学学报),2007,26(1):335-338

[10]Comino E,Rosso M,Riggio V.Investigation of increasing organic loading rate in the co-digestion of energy crops and cow manure mix [J].Bioresource Technology,2010,101:3013-3019

[11]Grundmann P,Ehlers M H,Uckert G.Responses of agricultural bioenergy sectors in Brandenburg (Germany) to climate,economic and legal changes:an application of Holling’s adaptive cycle [J].Energ.Policy,2012,48:118-129

[12]Benbelkacem H,Bayard R,Abdelhay A,Zhang Y,Gourdon R.Effect of leachate injection modes on municipal solid waste degradation in anaerobic bioreactor [J].Bioresource Technology,2010,101:5206-5212

[13]Zhen Feng(甄峰),Li Dong(李东),Sun Yongming(孙永明),Li Zhibing(李志兵),Yuan Zhenhong(袁振宏).High value application and purification technology of biogas [J].Environment Science & Technology(环境科学与技术),2012,35(11):103-108

[14]Rohatgi K,Prasad S V,Rohatgi P K.Release of silica-rich particles from rice husk by microbial fermentation [J].Journal of Materials Science Letters,1987,6:829-831

[15]Contreras L M,Schelle H,Sebrango C R,Pereda I.Methane potential and biodegradability of rice straw,rice husk and rice residues from the drying process [J].Water Science and Technology,2012,65:1142-1149

[16]Okeh O C,Onwosi C O,Odibo F J C.Biogas production from rice husks generated from various rice mills in Ebonyi State,Nigeria [J].Renewable Energy,2014,62:204-208

[17]Li L H,Li D,Sun Y M,Ma L L,Yuan Z H,Kong X Y.Effect of temperature and solid concentration on anaerobic digestion of rice straw in South China [J].International Journal of Hydrogen Energy,2010,35:7261-7266

[18]Brunner P H,Rechberger H.Practical Handbook for Material Flow Analysis[M].Boca Raton,Fla.London:CRC,2004

[19]Rechberger H,Cencic O,Fruhwirth R.Uncertainty in material flow analysis [J].J.Ind.Ecol.,2014,18:159-160

[20]Yu Qiang,Zhuang Xinshu,Lv Shuangliang.Liquid hot water pretreatment of sugarcane bagasse and its comparison with chemical pretreatment methdes for the sugar recovery and structural hanges [J].Bioenergy Research,2013,129:592-598

[21]Kitani O,Hall C W.Biomass Handbook[M].New York:Gordon and Breach Science Publishers,1989.https://www.ecn.nl/phyllis2/ Browse/ Standard/ECN-Phyllis#rice husk

[22]Weiland P.Bases of the Methane Fermentation — Biology and Substrate//Biogas als Regenerative Energie — Stand und Perspektiven [M].Tagung Hanover,2001:19-33

[23]Mustonen S,Raiko R,Luukkanen J.Bioenergy consumption and biogas potential in Cambodian households [J].Sustainability,2013,5(5):1875-1892

[24]Contreras L M,Schelle H,Sebrango C R,et al.Methane potential and biodegradability of rice straw,rice husk and rice residues from the drying process [J].Water Science and Technology,2012,65(6):1142-1149

[25]Nijaguna B.Biogas Technology[M].New Delhi,India:New Age International (P) Ltd.,2002

[26]Buswell A M,Muller H F.Mechanics of methane fermentation [J].Journal of Industrial Engineering Chemistry,1955,44(3):550-559

[27]Li Dong(李东),Ye Jingqing(叶景清),Zhen Feng(甄峰).Effects of anaerobic co-digestion of different proportions between rice straw and chicken manure on biogas yield rate [J].Transactions of Chinese Society of Agricultural Engineering(农业机械学报),2013,29(2):232-238