壳牌粉煤气化工艺磨煤与干燥系统(CMD)的分析建模及应用

葛秀文 辛呈钦 惠生工程(中国)有限公司 上海 201203

磨煤与干燥系统(CMD)是壳牌粉煤气化工艺重要组成部分,为气化系统提供合格的煤粉,对于整个气化工艺非常重要,直接影响整个气化系统稳定运行。

壳牌煤气化CMD 系统与现行的电厂制粉系统存在一定的相似点,但也有其独有的特点,二者主要区别:①现行的电厂大都采用直吹式制粉系统,即干燥热风随煤粉一起进入锅炉系统,两者不需要分离,因此不存在热风循环的问题,而壳牌CMD 系统则需要采用袋式过滤器对煤粉和干燥热风进行分离,煤粉进入粉煤加压与进料系统(1200 单元)的粉煤仓,热风大部分循环回系统,少部分放空以实现系统的平衡;②干燥热风的热源不同,现行的电厂制粉系统的热风的热源普遍来自于锅炉烟气的余热,而且是间接加热,而CMD 系统的热源则来自于系统内热风炉内燃料的燃烧,且燃烧乏气直接进干燥系统作为干燥介质。

正是由于存在上述两点差异,使得壳牌CMD系统在控制原理、系统的热量和物料平衡计算方面都比电厂制粉系统要复杂得多。

1 壳牌煤气化CMD 系统的介绍

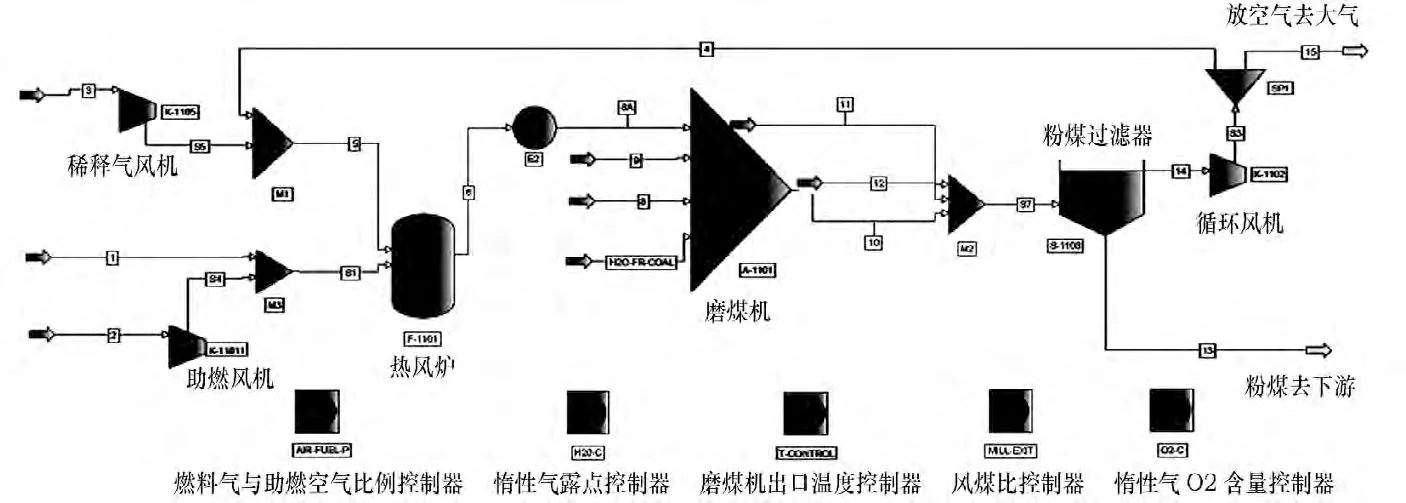

CMD 系统是将来自界区原料煤磨制成<90μm的煤粉,同时将原料煤中的水分干燥至2%以下,然后送至下游的粉煤进料单元,流程见图1。

CMD 系统的主要设备:磨煤机、热风炉、循环风机、煤粉过滤器等;主要控制回路:石灰石粉量控制系统、粉煤的细度控制系统、磨煤机出口温度控制系统、惰性气体流量控制系统、磨煤机出口压力控制系统、循环风露点控制系统、惰性气氧含量控制系统、热风炉出口风量控制系统。

图1 磨煤与干燥系统流程示意图

2 原料煤的相关特性对CMD 系统的影响

2.1 水分

CMD 系统通过高温干燥去除原料煤中的外水和部分内水,使煤粉的含水量达到气力输送的要求。原料煤的水分影响磨煤机的干燥出力,同时也是CMD 系统能耗的决定性因素,高水分含量既会增加系统的干燥负荷,也会增加循环系统放空负荷,从而导致稀释氮气和稀释空气的用量增加。

2.2 可磨性

可磨性是指煤磨碎成粉的难易程度,见表1。

表1 煤的可磨性分级(GB/T 7562 -1998)

煤的可磨性主要影响磨煤机的碾磨出力,对磨煤机的选型和功耗都有一定的影响,煤的可磨性太难和太易都对CMD 系统不利,可磨性太难会增加磨煤机的功耗和机械损耗;而部分太易磨碎的煤粉颗粒会在磨制过程中被挤压成片状颗粒,对后续的粉煤输送系统不利[1]。

2.3 挥发分

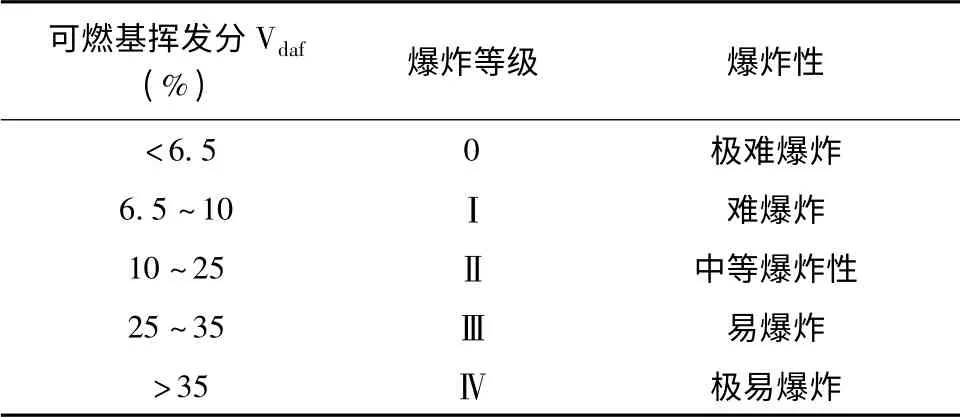

煤粉的挥发分与爆炸性有着非常紧密的联系,爆炸性可以采用挥发分的含量近似判定,详见表2。煤粉的爆炸性是CMD 系统的重要指标,它直接决定整个循环系统氧气含量,爆炸性越强,要求的氧气含量越低。

表2 煤的挥发分与煤的爆炸性[2]

3 CMD 系统主要控制参数计算

3.1 风煤比

风煤比是指磨煤机出口的风量与成品煤粉的比例,计算公式:

风煤比影响着煤粉管线的输送状态[3],对CMD 系统非常重要。风煤比选择由磨煤机厂家根据原料煤的特性综合计算后确定,不同的磨机在不同的操作负荷下的风煤比的大小是不同的,典型磨机的负荷与风煤比的关系见表3。

表3 ZGM113N 磨机某工况下操作负荷与风煤比关系

3.2 磨煤机出口温度

磨煤机出口温度通过调节进入热风炉的燃料量来控制,最终保证磨煤机出口温度在设定的范围。磨煤机的出口温度影响着CMD 系统的热平衡,主要计算过程如下:

CMD 系统热平衡计算公式:

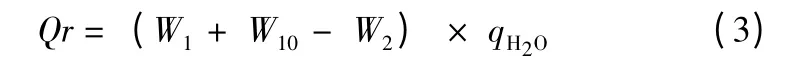

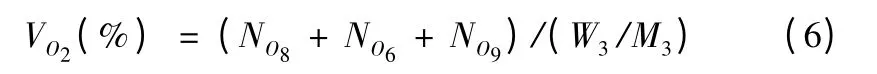

干燥水分所需要的汽化热量Qr 的计算公式:

放空气所带走的热量Q3计算公式:

成品煤粉所带走的热量Q2计算公式:

QL主要考虑系统的热损失,热风炉的燃烧效率、磨煤机的热功转换等。

通过联立上式解方程组,便可求取磨煤机的出口温度T1。

3.3 惰性气中氧含量

在CMD 系统中,磨煤和干燥过程都是在惰性气体环境(低氧浓度)下进行的,一般控制氧含量在5% ~8 % (vol),具体根据煤中的挥发分含量来确定,氧含量的控制通过向系统加入N2的方式来实现。

正常操作时,CMD 系统的O2输入主要来自于稀释空气、磨煤机密封空气和过量助燃空气中的O2,而O2的输出则主要通过放空来实现。

整个系统中的O2平衡:

过量助燃空气中O2+稀释空气中O2+磨煤机密封空气中O2=放空气中O2

系统中O2含量的计算公式:

3.4 循环风露点

循环风的露点主要取决于其组成中的水分含量,水分含量越高,露点越高。循环风的露点主要通过加入新鲜空气来进行调节,加入更多的新鲜空气,可以降低循环风中水分浓度,从而可以达到降低露点的目的。

正常操作时,CMD 系统的H2O 输入主要来自原料煤粉和燃料气燃烧所产生的水分;而H2O 的输出主要通过放空来实现,部分被成品煤粉所带走。

整个系统的H2O 平衡:

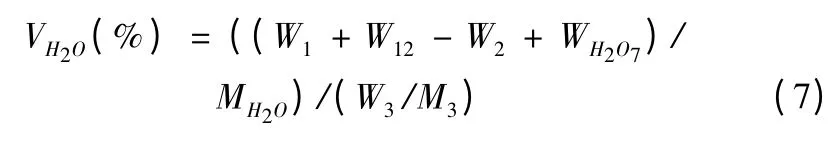

系统中水分含量的计算公式:

4 CMD 系统的建模计算与应用

基于以上分析可知,壳牌CMD 系统相对比较复杂,特别是在系统的物料和热平衡计算方面,由于存在热风循环回路,在计算过程中需要采用一定的切割方法将循环物流进行切割,然后假设一定的输入参数从切割点开始采用试差法进行迭代计算,但由于系统中涉及到H2O、N2、O2、CO2、CO、H2等多种物质物料平衡,且也涉及到反应过程的计算,使得整个CMD 系统的计算比较繁琐,因此,需要考虑通过软件建立计算模型来解决。

4.1 物料与热量平衡计算模型

在CMD 工艺系统中,除了热风炉可以看作是一个燃烧反应器之外,其他的设备都是物理的处理过程,不发生化学变化。

基于以上分析,采用反应器模块来模拟热风炉,其他的设备分别采用Pro/II 软件里相对应的模块来模拟,具体的模型界面见图1。采用一个换热器模块对系统的热损失进行模拟,换热器的热负荷需要进行计算,由专门编制的计算程序完成;采用五个控制器分别对风煤比、磨煤机出口温度、惰性气中O2含量、惰性气的露点和燃料气与助燃空气的比例等参数进行控制设定,可以根据不同控制要求而设定不同目标数值,模型将根据设定值得到相应的计算结果。

图1 CMD 系统物料与热平衡计算模型界面

4.2 计算模型的应用

应用上述物料平衡的计算模型完成了下行水激冷气化示范装置的CMD 系统的物料衡算设计,目前该装置已经进入了工业化示范运行阶段,现场运行数据与模型计算数据的对比情况详见表4。

表4 计算结果对比表

通过表4 可知,现场的运行数据与模拟计算数据比较吻合,都在合理的误差范围内。通过数据对比可以看出,系统热负荷、氮气消耗和放空气量略微偏高,分析主要原因:系统热负荷的差异主要由于现场的实际保温伴热情况与模型的假设热损失有一定出入;放空气量和氮气消耗量偏大主要是因为系统在微负压下运行,磨煤机及煤粉过滤器的漏风系数与设计值存在一定的偏差,导致系统漏入的空气量大于设计值,进而导致放空量和氮气消耗量的增加(稀释过量空气中所携带的氧气)。

5 结语

壳牌CMD 系统比现行的电厂制粉系统更加复杂,增加了控制和计算的复杂性,通过采用Pro/II软件建立的计算模型具有很好的计算准确性,与现场运行数据吻合较好,较准确地完成不同输入条件下CMD 系统的物料和热平衡计算。

另外,由于气流床粉煤气化工艺对原料煤粉的要求几乎相同,使得它们的磨煤和干燥系统也比较类似,因此,在对个别参数进行微调后,本模型还可以用于其它气化工艺的磨煤和干燥系统的计算,具有一定的通用性。

1 贺永德. 现代煤化工技术手册[M]. 化学工业出版社,2010:71 -73.

2 DL/T 5145 -2002,火力发电厂制粉系统设计计算技术规定[S]. 中国电力出版社,2002:7

3 于遵红,王辅臣等. 煤炭气化技术[M]. 化学工业出版社,2010,11:254 -263.

符 号 说 明

W1:原料煤粉流量,kg/s

W2:成品煤粉流量,kg/s

W3:放空气量,kg/s

W4:稀释氮气流量,kg/s

W5:循环气流量,kg/s

W6:稀释空气流量,kg/s

W7:燃料气流量,kg/s

W8:助燃空气流量,kg/s

W9:磨煤机密封空气流量,kg/s

W10:助溶剂流量,kg/s

W11:反吹氮气流量,kg/s

W12:热惰性气气流量,kg/s

WH2O7: 燃料燃烧所产生的水分,kg/s

Qc:燃料的燃烧热,MW

Qr:干燥水分的汽化热,MW

Q3:放空气带走热量,MW

Q2:成品煤粉带走的热量,MW

QL:热量损失,MW

qH2O: 水的汽化热,MJ/kg

T1:磨煤机出口温度,℃

T0:环境温度,℃

NO8:过量助燃空气中氧气流量,kmol/s

NO6:稀释空气中氧气流量,kmol/s

NO9:磨煤机密封空气中氧气流量,kmol/s

VO2:氧气的体积百分含量,%

VH2O: 水分的体积百分含量,%

MH2O: 水的摩尔质量,kg/kmol

M3:放空气的摩尔质量,kg/kmol

r:风煤比,kg 出口风量/ kg 出口煤量

Cp2:成品煤粉的比热容,MJ/ (kg·℃)

Cp3:放空气的比热容,MJ/ (kg·℃)