放入式电子测压器的校准技术研究

杨 文,张 瑜,祖 静

(1.中北大学计算机与控制工程学院,太原030051;2.中北大学电子测试技术重点实验室,太原030051;3.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

放入式电子测压器的校准技术研究

杨文1,张瑜1,祖静2,3*

(1.中北大学计算机与控制工程学院,太原030051;2.中北大学电子测试技术重点实验室,太原030051;3.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

电子测压器是理想的火炮膛压测试仪器,用经过静态标定的测压器测得的火炮膛压峰值与铜柱测压器测得的峰值相比散布很大。究其原因可能是选用的压力传感器的带宽无法完全覆盖膛压信号的带宽,也可能是火炮发射时的恶劣环境改变了传感器的动态特性。针对上述问题,通过准δ函数校准法得出压力传感器的频响特性完全满足测量膛压的要求。设计了模拟膛压校准装置,能模拟火炮膛内高温高压环境,产生幅值在80 MPa~800 MPa,脉宽在10 ms~20 ms的压力信号。实弹测试数据表明,经过模拟应用环境校准后的测压器所测压力峰值分布稳定性好、置信度高。

准δ函数校准法;模拟应用环境;电子测压器;高精度

EEACC:7230doi:10.3969/j.issn.1004-1699.2015.09.020

膛压测试的精度对火炮、弹丸、发射药的设计、研制起着举足轻重的作用。放入式电子测压器由压电式压力传感器、信号调理电路、A/D转换器、存储器及高强度壳体组成的测试系统。测试时将测压器置于火炮膛底,自动完成信号的采集和存储,并可重复使用,是一种理想的火炮膛压测试仪器[1-3]。

采用在实验室环境下静态标定的测压器进行实弹测试,在弹重与装药条件一致的情况下,膛压曲线与铜柱测压器测得的压力峰值比对,散布较大。其原因可能来自两个方面:第一,选用的压力传感器的有效带宽不能够覆盖被测膛压信号的有效带宽;第二,由于火炮发射时产生的瞬时高温、高压改变了压力传感器和电路的工作特性。

本文针对影响测压器精确度的原因进行了实验研究。首先,根据改进的准δ函数脉冲压力校准法得到压力传感器的频域响应曲线,定量的论证了所选用的压力传感器测试火炮膛压的合理性。然后,根据设计的模拟膛压发生器校准装置,采用环境因子校准法对电子测压器实施校准[4-6]。

1 准δ函数脉冲校准法

压力传感器是获取信号的源头,电子测压器能否精确测量膛压信号主要取决于压力传感器是否能准确获取膛压信号。目前,常使用激波管对传感器进行校准。但是,其纸磨片压力幅值较小,仅适用于低压校准,并且测量的下限频率无法至0。目前的准δ函数脉冲压力发生器是利用垂直飞片打击液面,在液盂里产生压力窄脉冲,压力可达500 MPa。当压力波反射时会产生幅值很大的拉应力,拉应力作用于压电晶片就会产生负压,容易损坏传感器。针对传统方法的不足,对测试装备进行了改进。

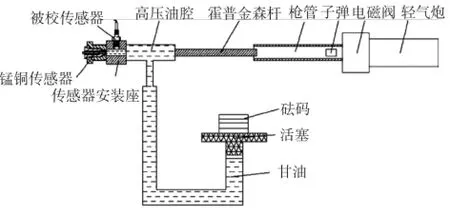

改进后的准δ函数校准装置主要由Hopkinson杆、高压油腔、应变片、气枪管、弹丸、电磁阀、高压气腔、压力传感器、锰铜传感器和数据采集系统组成,如图1所示。事先用砝码加在活塞上形成400 MPa的静态高压,高压气体通过电磁阀推动弹丸高速运动,子弹撞击Hopkinson杆,产生幅值较小的准δ压力脉冲,可避免反射拉应力形成负压。同时采集压力传感器和锰铜传感器的输出信号,根据校准原理对实验数据进行进行处理,即可得到压力传感器的频率特性曲线[7]。

图1 准δ校准装置系统

若已知产生的δ信号的波形和以δ信号为激励的输出波形,通过求傅里叶变换可以得到传感器的频率响应H(jw)。设计中使用频率响应较高的锰铜传感器采集激励信号 f(t),采集压力传感器传感器的输出信号 y(t),则被校准传感器的频率响应

假设准δ信号 f(t)是是脉冲宽度为τ,压力峰值为p的矩形脉冲信号。

信号f(t)的频谱F(w)为:

f(t)的归一化幅频谱

图2是压力传感器的频率响应曲线,该传感器的谐振频率约为252 kHz。在幅值误差小于5%的条件下,频响特性在0~20 kHz段比较平坦,而火炮膛压的有效带宽是0~5 kHz,说明选用的压力传感器应用于火炮膛压测试是合理的。

图2 压力传感器的频域响应

图3 模拟膛压校准系统

2 基于环境因子的准静态校准

经过以上验证,导致测压器测量的误差来源只可能是实弹的高温、高压、热冲击等因素影响使压力传感器的动态特性发生了改变。因此,要得出在实弹环境中压力传感器的灵敏度,必须把传感器之与实弹环境下进行校准,这种办法显然不可取。采用模拟环境因子校准法,可以实现对压力传感器的校准。所谓模拟环境因子校准方法是指把压力传感器置于与实弹环境类似的条件下所做出的测量。

图3是经过改进的模拟应用环境的校准系统,该装置操作更加简单,主要由模拟膛压发生器、测压器、3个标准压力传感器、信号采集系统和高低温实验箱等部分组成,模拟膛压校准系统框图如图3。实弹测试时,测压器通常要随弹保温,在实验中常使用高低温实验箱保温48 h。保温48 h后迅速放入模拟膛压发生器内,点火起爆后标准压力传感器与被校传感器同时采集信号。每个被校传感器分别置于高温、低温、常温中各测多组数据,数据处理后拟合出被校传感器的灵敏度系数[8]。

2.1模拟应用环境下准静态校准的合理性分析

2.1.1模拟膛压发生器与火炮实射环境的相似性分析

模拟膛压发生器是通过控制点火开关,使火药瞬态燃烧的方式模拟出火炮的环境。根据高温高压的火药气体状态方程,其中R为与气体组分有关的常数;T为火药的燃烧温度;v为火药气体的比容;α为气体的分子容积。当装入火药的量一定时,产生的温度T一定。由公式可以得出,不同的火药装入量,产生的温度不同,即可产生不同的压力值。通过控制火药的多少即可模拟出不同弹丸的发射环境。

2.1.2被校测压器的合理性分析

图4为模拟膛压校准系统中被校测压器与三套标准系统的相对位置。三套标准系统已经过国防高压计量一级站溯源性校准,基本误差小于满量程的0.05%。经过大量的测试分析,三套标准系统的平均压力曲线,与三套标准系统各自测得的压力曲线,两两之间的相关系数在0.999 9以上。说明三套系统受同一压力激励源。

图4 被校传感器与三个标准传感器的相对位置

图5为被校测压器所测压力曲线与标准系统平均压力曲线。其中,实线为测压器测得的压力曲线,虚线为三套标准系统的平均压力曲线。,xst为被校传感器的压力信号,xsti为三套标准系统所测压力曲线的平均值。Cxstx-sti(τ)max≥0.999。说明三套标准系统与被校准测压器所测压力具有的相关性。即三套标准系统与被校测压器测量的是同一局部环境的压力过程[9-10]。

图5 被校传感器压力曲线与标准系统平均压力曲线

表1和表2分别为实测火炮的膛压信号测试参数和模拟膛压发生器的信号测试参数。由表2可知,当装药量相同时,模拟膛压发生器产生的最大压力值随着膜片厚度的增加而增大。

表1 实炮膛压信号的数据参数

表2 模拟膛压信号的数据参数

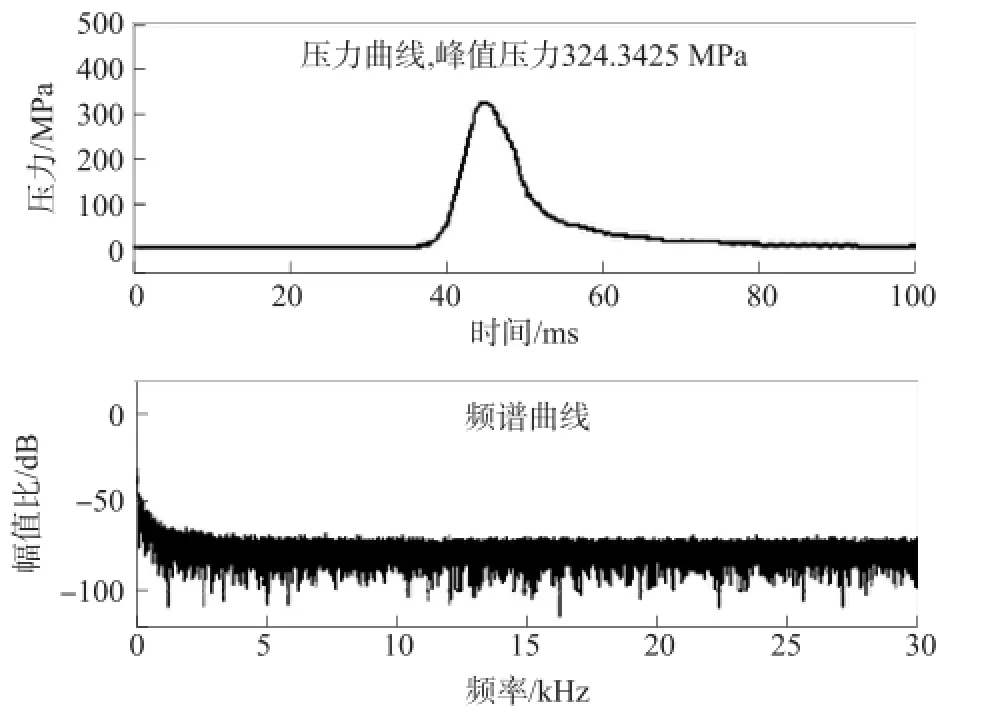

图6 130火炮实测膛压曲线及其频谱

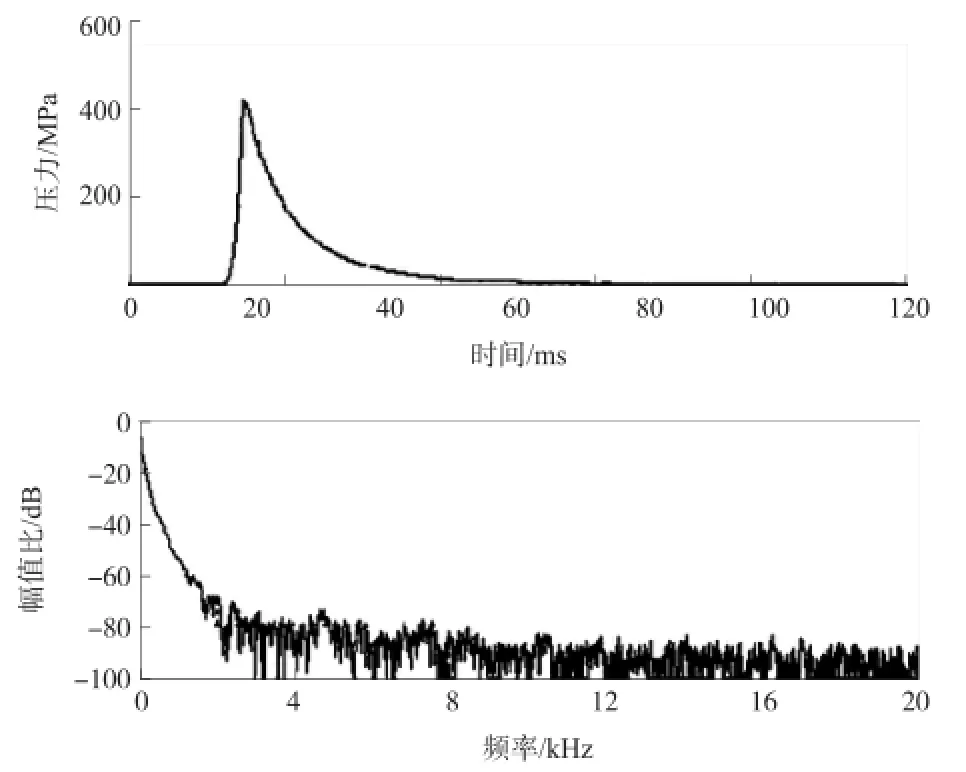

由表1和表2数据可知,实炮膛压产生的压力信号与模拟膛压发生器产生的压力信号的幅值和脉宽相似。图6和图7分别为130火炮实测膛压曲线及其频谱和模拟膛压发生器的压力曲线和频谱图。某型火炮的压力峰值为324.34 MPa,上升时间4.61 ms,脉宽为20.84 ms。模拟膛压发生器的压力峰值为463.28 MPa,上升时间2.02 ms,脉宽23.43 ms。说明了模拟膛压发生器与实弹环境下对测压器的作用具有相似性。

图7 模拟膛压发生器的压力曲线和频谱图

2.2准静态校准方法

3套标准压力传感器经过国防高压力计量一级站静态特性溯源。分别在三种保温下进行试验,每种温度下进行若干次试验,获得各境温度下的数据。下面以常温试验为例说明,常温下测压器测得的压力曲线为yi,单位MPa,xi为对应的测量电压输出量,单位为bit。把数据进行最小二乘法线性回归处理,求得常温下的动态直线方程yi=kxi+b,其中bi为截距,单位MPa;ki为某温度下的灵敏度系数,单位MPa/bit[11-12]。

3 放入式电子测压器实测数据分析

表3是实验室环境下对测压器进行标定的灵敏度系数和模拟应用环境下校准的灵敏度系数对比结果。说明在高温高的环境下会改变测压器的灵敏度系数。

表3 静态标定与环境因子校准灵敏度系数

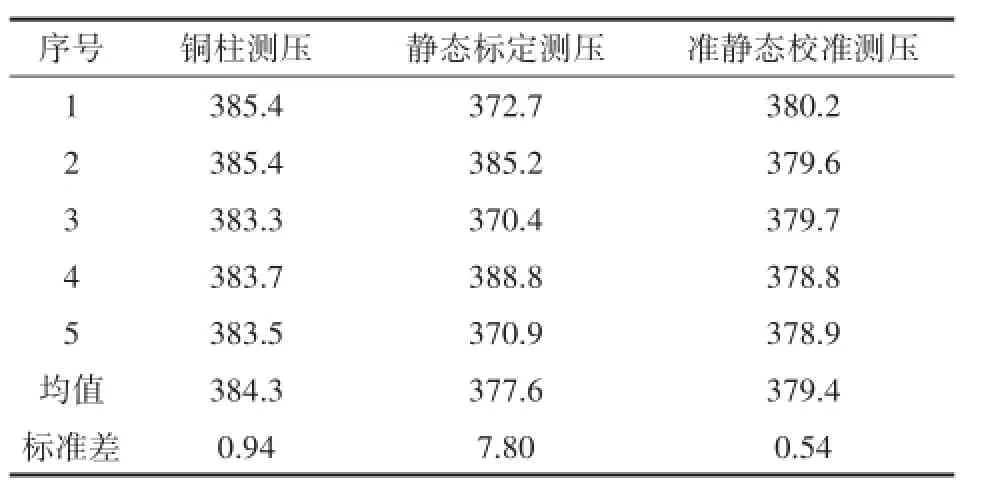

铜柱测压法是一种传统的测试膛压的方法,此方法测试可信度高。表4是用铜柱测压法和电子测压器测得的膛压值。从表中可看出,准静态校准前测试的数据与铜柱测压法测得的压力峰值相比分散较大。说明在准静态校准前的电子测压器置信度较低,经过基于环境因子的准静态校准后,压力峰值散布明显降低,并且低于铜柱测试法。验证了电子测压器设计的合理性。电子测压器与铜柱测试法相比抗干扰能力更强,测试精度更高,并且能完整记录膛内压力的变化情况,能为身管武器的设计提供更可靠的信息。

表4 实炮测试数据 单位:MPa

4 结论

通过对静态标定的放入式电子测压器测得的数据分析,利用准δ函数脉冲法得到了传感器的动态特性,验证了压力传感器完全满足对火炮膛压的测试。尽管对测压器的静态标定的精度很高,但是是在实验室环境下进行的。在实弹恶劣的环境下,可能会改变测压器的静、动态特性,所以,之前标定的结果就不准确。通过模拟膛压环境,再对测压器进行校准得到的灵敏度更准确。通过多次记录的实弹膛压曲线表明,模拟环境的准静态校准后测得的数据分布明显变小,说明了模拟应用环境下的准静态校准法是可行的。

[1] 丁敏,王选择,杨练根.提高电感传感器测量精度的方法[J].中国测试技术,2008(03):17-19.

[2] 祁少文,范锦彪,王燕,等.弹载全弹道多参数测试仪[J].传感技术学报,2014,27(7):993-996.

[3] 樊尚春.传感器技术及应用[M].北京:北京航空航天大学出版社,2004.

[4] 尚剑宇,张晓明,黄建林,等.常规弹药转速测量时频分析方法研究[J].传感技术学报,2012,25(7):951-956.

[5] 李新娥,祖静,马铁华.用于火炮膛内压力测试的电容式传感器的设计[J].仪器仪表学报.2011(3):640-645.

[6] 张相炎,郑建国,杨军荣.火炮设计理论[M].北京:北京理工大学出版社,2005.

[7] 张瑜,祖静,张艳红.改进的高压传感器准δ函数脉冲压力动态校准方法[J].高压物理学报.2013,27(6):921-927.

[8] 孙正席.放入式电子测压器的校准技术及不确定度研究[D].太原:中北大学,2013.

[9] 张瑜,祖静,张红艳,等.基于环境因子的火炮膛压测试仪校准装置[J].探测与控制学报.2012,34(6):35-39:44.

[10]费业泰.误差理论与数据处理[M].机械工业出版社,2004.

[11]冯彬,范锦彪,王燕.壳体电容式电子测压器动态校准系统的合理性研究[J].电子器件.2014,37(2):311-314.

[12]王卿.放入式电子测压器的智能化设计及较准[D].太原:中北大学,2011.

杨文(1987-),男,汉族,湖北荆州人,硕士,研究方向为动态测试与智能仪器yangwen8136@163.com;

祖静(1933-),男,汉族,北京人,教授,博士生导师,主要研究方向为仪器科学与技术,动态测试与智能仪器等,Jingzu@pubilc.ty.sx.cn。

Research on Calibration of Internal Electronic Piezo Gauge

YANG Wen1,ZHANG Yu1,ZU Jing2,3*

(1.School of Computer and Control Engineering,North University of China,Taiyuan 030051,China;2.Science and Technology on Electronic Test&Measurement Laboratory,Taiyuan 030051,China;3.Key Laboratory of Instrumentation Science&Dynamic Measurement(North University of China),Ministry of Education,Taiyuan 030051,China)

Electronic pressure measuring device is an ideal instrument for measuring the pressure of artillery,the static calibration of pressure measured pressure value is large distribution compared with copper crusher.The reason may be the pressure sensor can not be fully covered bore pressure signal,or may be the dynamic characteristics of the sensor have been changed by the harsh environment when the gun is fired.In view of the above problems,through the quasiδcalibration function method proved frequency response characteristics of the pressure sensor fully meets the measurement requirements of bore pressure.Designed a simulation chamber pressure calibration device,which can simulate the high temperature and high pressure environment of artillery bore,and can generate amplitude in 800 MPa~800 MPa,pulse width at 10 ms~20 ms pressure signal.The actual test data show that after the simulation of the application environment,the stability of the pressure peak value of the pressure sensor is high,and the confidence level is high.

quasi-δfunction calibration;simulated application environment;Electronic pressure;high-precision

TM930.12

A

1004-1699(2015)09-1384-05

2015-05-08修改日期:2015-07-13