螺杆膨胀机有机朗肯循环抽气回热研究

周岳,刁安娜,杨小强,徐春成

(上海齐耀螺杆机械有限公司,上海250072)

螺杆膨胀机有机朗肯循环抽气回热研究

周岳,刁安娜,杨小强,徐春成

(上海齐耀螺杆机械有限公司,上海250072)

对抽气回热式螺杆膨胀机有机朗肯循环系统,提出了螺杆膨胀机抽气孔口位置和大小的设计方法。以实际项目应用为背景,建立了抽气回热循环的热力学模型,探究了蒸发温度、抽气压力对输出功率等参数的影响。结果表明,系统热效率随着抽气压力的提高先升高后降低,抽气压力对抽气流量的影响最大,当抽气压力比为0.45,抽气系数为0.23时,系统的输出功率最大。

抽气回热;余热回收;螺杆膨胀机;损失

1 引言

螺杆膨胀机有机朗肯循环余热发电系统作为一种新型的余热回收技术,受到了广泛关注。其利用低沸点的有机工质可以吸收低品位热源的热量,产生高品位的电能。常用的有机工质包括氨、丁烷、R245fa等。抽气回热已经广泛的应用在电厂气轮机运行中,可以提高工质在蒸发器和预热器中的温度,提高系统的热效率。

刘强[1]等探讨抽气回热对13种工质热效率的影响,分析了入口蒸气过热对系统性能的影响;张红光[2]等分析了抽气压力、蒸发压力等因素对系统性能的影响;韩中合[3]则对分级抽气回热的太阳能低温有机朗肯循环进行了热力分析。上述对有机朗肯循环的抽气研究中,少有从实际工程应用出发,在固定热源情形下对抽气回热进行研究。并且对于如何实现螺杆膨胀机抽气回热未见有相关研究。本文在实际工程项目背景下,提出了螺杆膨胀机抽气孔口的设计位置与计算方法,对螺杆膨胀机抽气回热的关键参数对系统的影响进行了研究,对提高螺杆膨胀机效率,促进抽气回热螺杆膨胀机广泛应用有重要的影响。

2 抽气回热系统

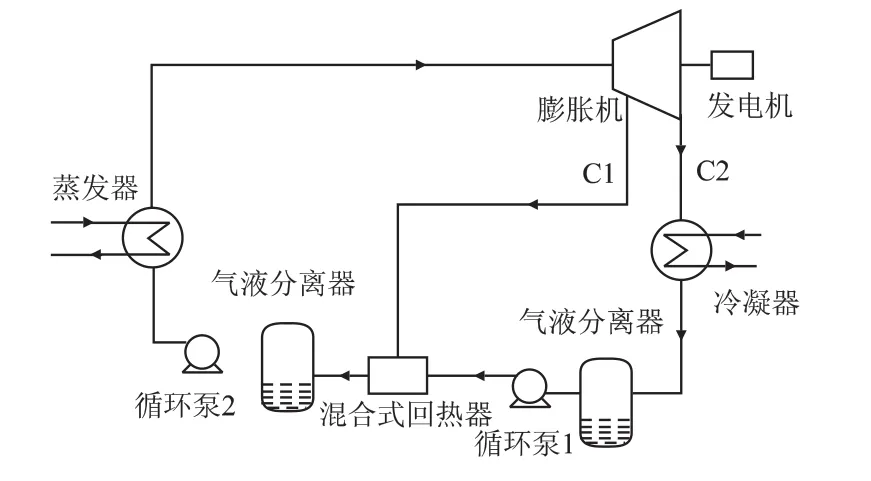

现代大中型蒸气动力装置均采用抽气回热循环,采用抽气回热循环能提高系统的循环效率,降低冷凝器的热负荷[5]。抽气回热是指从膨胀机中抽出一部分尚未完全膨胀的工质蒸气,在回热器中加热完全膨胀且经过冷凝、初次加压后的液态工质,以提高进入预热器的工质温度。如图1所示,从膨胀机中抽取未完全膨胀的工质蒸气C1,在回热器中与完全膨胀冷凝后的液态工质C2混合,混合后的工质进入循环泵2升压,经过蒸发器吸热后变为饱和或过热蒸气,再进入膨胀机完成整个系统循环。完全膨胀冷凝后的液态工质经过循环泵1升压后与膨胀机中抽出的工质压力相同,混合后的工质再经循环泵2升压后达到蒸发压力。工程上为了保证进入循环泵的工质为液态一般在泵的进口前增加一个气液分离器。

图1 抽气回热有机朗肯循环流程图

目前对于螺杆膨胀机采用抽气回热的研究较少,未提出实现螺杆膨胀机抽气回热的抽气孔口的设计与计算方法。同时对有机朗肯循环抽气回热的研究多是从理论上出发,以得到较高的热效率为目的,而工程应用中一般是对于确定的热源进行热量回收,因此在恒定热源条件下进行抽气回热研究是很有必要的。

3 螺杆膨胀机抽气

由于螺杆膨胀机的吸气、膨胀和排气过程是在不同的空间位置且是单向进行的,所以可以在膨胀过程结束前的某一位置开设抽气孔口,抽出未完全膨胀的气体。其原理是当转子完成吸气过程之后,齿间容积与吸气腔断开,此时从已封闭(进行了膨胀)的齿间容积对中抽出气体与抽气回热器中的液体混合,从而实现中压抽气。在膨胀机抽气期间,齿间容积内的气体压力在抽气和齿间容积变大的双重作用下,逐渐减小到抽气压力。实现螺杆膨胀机抽气关键是根据设计的抽气压力计算出抽气孔口的位置和大小。

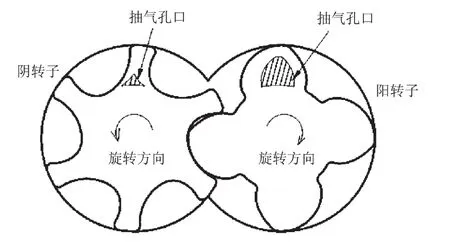

3.1 抽气孔口的位置

在膨胀机吸气端座阴、阳转子侧各开设一个轴向抽气孔口,孔口开设的具体位置与横截面积经过设计计算而确定,孔口的形状依据转子的型线而定,可为三角形或矩形等。抽气孔口的轮廓与阴、阳转子的齿形、齿根圆相吻合。抽气孔口横截面的两侧边分别与膨胀机阴、阳转子的一部分吻合,使得阴、阳转子的第一侧边旋转到抽气孔口的第一边界时,抽气孔的第一边界大部分与转子的第一侧边的相应部分吻合,转子的第二侧边旋转到与抽气孔的第二边界,抽气孔的第二边界大部分与转子的第二侧边的相应部分吻合。两个抽气孔口的位置与宽度需相互配合,以实现同时开始抽气,同时结束抽气,如图2。

图2 螺杆膨胀机吸气端轴向抽气孔口

螺杆膨胀机上的不同位置处,工质的压力不同,所以确定孔口的空间位置非常重要。螺杆膨胀机上的抽气孔口位置可以根据转子的内容积比与膨胀机的膨胀转角关系进行计算[6]

式中φ1c——内压缩转角

εv1——内压力比

τlz——转子的扭转角

Cφ——螺杆转子的扭转系数

z1——阳转子齿数

β——阳转子齿顶径线与阴阳转子中心连线的夹角

根据计算的膨胀机转角就可以确定膨胀机的抽气孔口在转子的轴向和圆周方向的位置。

3.2 抽气孔口大小

抽气孔口的大小与抽气流量密切相关。在确定了抽气孔口的位置和抽气压力之后,根据所需的抽气压差、抽气流量和抽气孔口处的工质流量就可以确定抽气孔口的口径大小。

压差相等的情况下,抽气孔口越大,则抽气量也越大。而转子的公称直径越大,所需的抽气量也可以设计较大,对应的抽气孔口直径也就越大。

4 抽气回热系统热力学分析

从工程应用角度出发,以某工程项目为背景,建立了有机朗肯循环低温余热发电系统,在不同蒸发温度情形下,探究抽气参数对系统性能的影响。某芳烃项目存在一处温度为144℃,流量为200 t/h,要求回流温度为65℃的热水。依据项目要求设计了一种带抽气回热的有机朗肯螺杆膨胀机余热发电系统,如图1。设定工质泵1的出口压力与膨胀机的抽气压力相同,采用混合式换热器将抽气工质与全膨胀的工质混合,混合后的工质达到饱和液体状态。

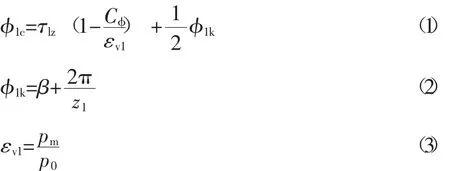

从热力学第一,第二定律出发,对抽气回热系统在不同工况和抽气压力条件下的系统热力性能进行研究。模拟计算过程中忽略工质在流经各部件时产生的压力损失。抽气回热的有机朗肯循环系统的温熵图如图3所示。对系统各部件的热力学模型设计如下:

图3 抽气回热系统温熵图

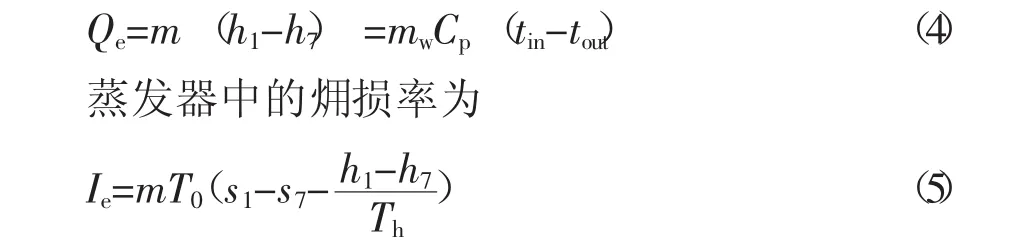

4.1 蒸发器

工质在蒸发器中的工作过程如图3中的7-1,工质在蒸发器中定压吸热,由过冷液体变为过热气体。蒸发器中的换热量为

式中m——工质流量

h1——蒸发器的出口处工质的焓值

h7——蒸发器的进口处工质的焓值

Th——热源的平均温度

Cp——水的比热容

mw——热源水的流量

tin——热源水的进口温度

tout——热源水的出口温度

T0——环境温度

s1——蒸发器出口处工质的熵值

s7——蒸发器进口处工质的熵值

为了减小蒸发器的体积,提高工质出口温度和蒸发器的效率,工程上一般将工质依次通过预热器与蒸发器完成加热过程。

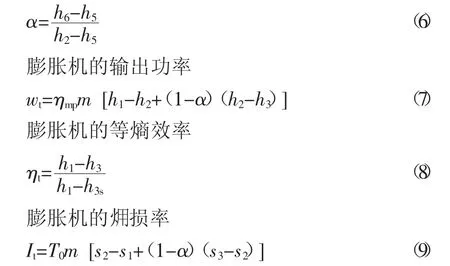

4.2 膨胀机

工质在膨胀机中的理想等熵膨胀过程如图3中的虚线1-2s-3s所示,而实际膨胀由于熵损,过程为1-2-3。工质从蒸发器出来后进入膨胀机,当膨胀到2点处时从膨胀机中抽出一部分工质,其余工质继续膨胀到到3点。抽气回热循环中常用抽气系数α来表示抽气量的大小。定义抽气系数为抽出气体与进入膨胀机中的气体流量的比值,则

式中h2——膨胀机抽气口处工质的焓值

h3——膨胀机出口处工质的实际焓值

h3s——膨胀机出口处工质的理想等熵焓值

h5——回热器进口处工质的焓值

h6——回热器出口处工质的焓值

ηmp——膨胀机的机械效率,取0.8

s2——膨胀机抽气口处工质的实际焓值s3——膨胀机出口处工质的实际焓值

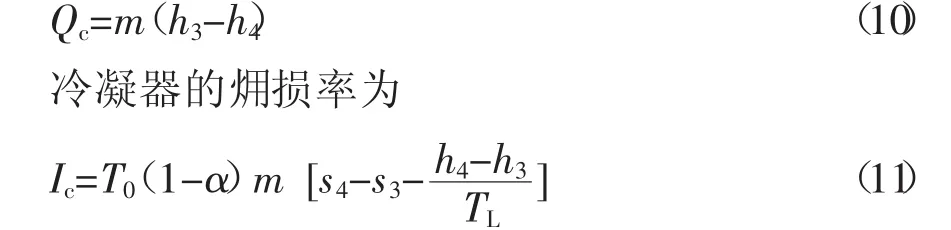

4.3 冷凝器

工质的冷凝过程如图2中的3-4,冷凝器中的热平衡方程为

式中h4——冷凝器出口出处工质的焓值

s4——冷凝器出口出处工质的熵值

TL——冷源的平均温度,取298.15

4.4 工质泵

工质经过2次加压达到蒸发压力,第1次加压过程如图3中的4-5,将完全膨胀后冷凝过的工质压力提高到与抽出气体相同的压力。工质泵1的实际轴功为

第2次加压过程如图2中的6-7,混合加热后的工质经过第2次加压,压力达到蒸发压力。工质泵2的实际轴功为

式中ηmb——工质泵的机械效率,取0.8

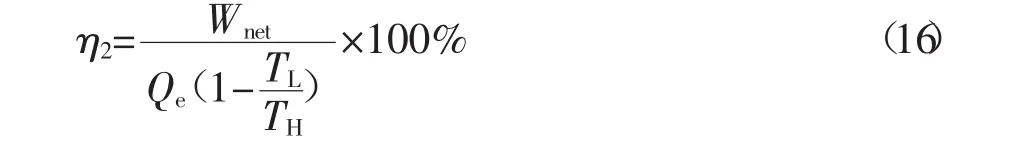

4.5 净功率及效率

系统的净功率

系统的热效率

5 模拟结果与分析

依据所建立的抽气回热模型,利用EES软件编写程序,分别对蒸发温度为90℃、100℃、110℃、120℃时在不同抽气压力下的系统性能进行模拟。抽气压力以260 kPa起,至抽气压力与蒸发压力接近为止,每60 kPa进行一次模拟计算。环境温度为25℃,膨胀机出口压力设定为210 kPa。系统的循环工质R245fa的热力学参数依据EES内置的物性参数来计算。

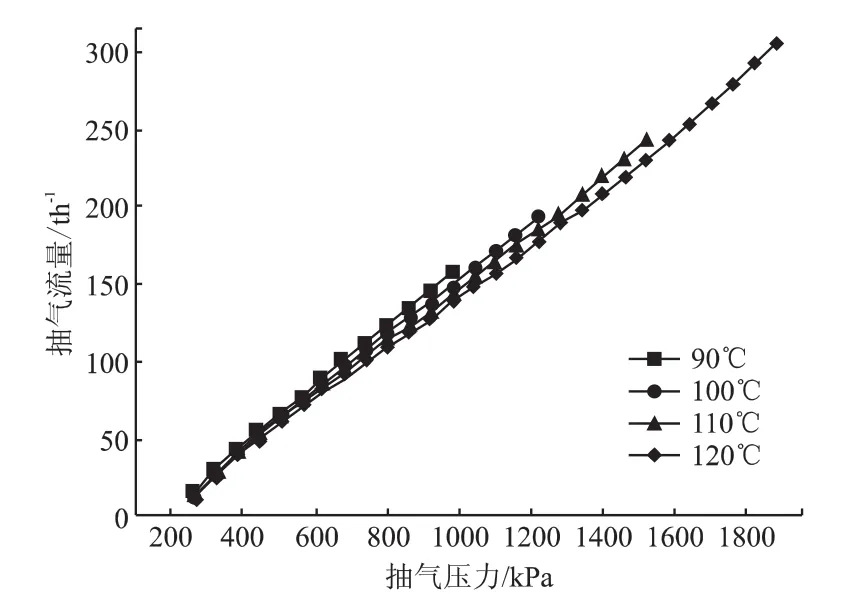

图4显示了不同蒸发温度条件下抽气流量随抽气压力的变化。可以看到随着抽气压力的提高系统的抽气流量迅速提高。这是由于抽气压力提高,混合后工质的饱和温度较高,消耗的抽气量变大。同时抽气量大小与蒸发温度成反比,蒸发温度为90℃时抽气量最大。这是由于相同抽气压力下,蒸发温度低时,抽气工质焓值低,而工质混合后的焓值相同,所以抽气流量大。还可以看到抽气压力对抽气流量的影响较大,而不同蒸发温度对应的抽气流量差别较小。

图4不同蒸发温度下抽气流量随气压力的变化

图5 显示了不同蒸发温度下系统中总的工质流量随抽气压力的变化。可以看到,随着抽气压力的提高系统中总的工质流量有所提高,这是由于抽气回热提高了工质进入蒸发器的温度,在蒸发器换热量和工质出口温度相同的情况下,单位工质的吸热量减小,使工质流量增大。工质流量的增加与抽气流量的增加相差无几,完全膨胀的工质流量未发生较大变化。所以由公式(6)可以得到随着抽气压力的提高,抽气系数逐渐增大,且抽气系数随着蒸发温度的提高而降低。

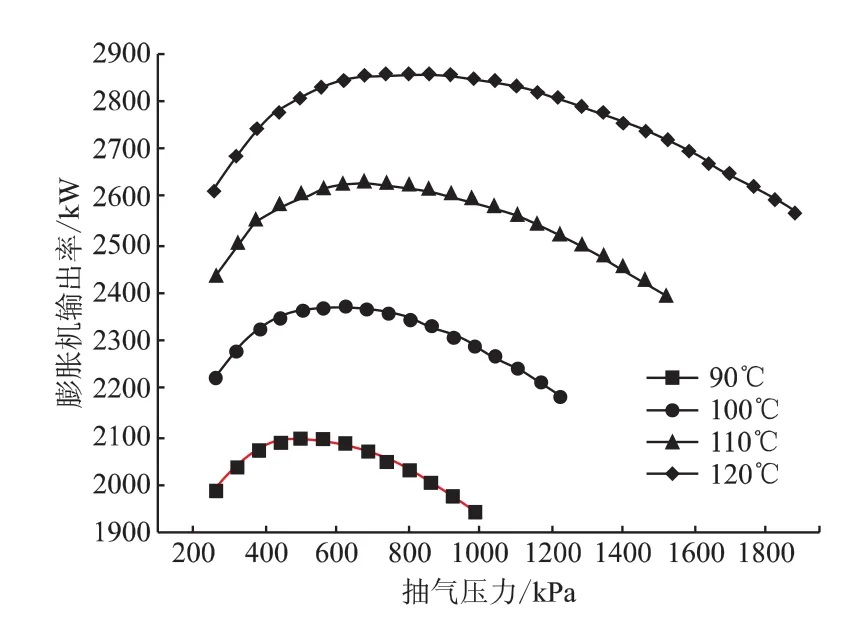

图6显示了不同蒸发温度下膨胀机输出功率随抽气压力的变化。可以看到随着抽气压力的提高,膨胀机的输出功率先提高,达到一定峰值后逐渐下降。这是由于初始时由于抽气回热增大了工质流量,使得膨胀机的输出功率提高。但当抽气压力过高时,抽气量过大使得系统循环中做功的工质大大减少,降低了膨胀机的输出功率。并且膨胀机的输出功率随着蒸发温度的提高而提高,并且蒸发温度对膨胀机输出功率的影响大于抽气回热产生的影响。所以,对于实际抽气回热循环,应尽可能的提高蒸发温度,但蒸发温度的提高又会受到热源温度与蒸发器的性能影响,所以需要综合考量。

定义抽气压力比为抽气压力与膨胀机进口压力的比值。通过数据分析可得,当抽气压力比为0.45时膨胀机的输出功率最高,并且随着蒸发温度的提高,最佳抽气压力比呈增大趋势。当抽气系数为0.23左右时膨胀机的输出功率最高。所以,对于有机朗肯抽气循环系统,应控制抽气压力比为0.45,抽气系数为0.23。

图5 不同蒸发温度下工质流量随抽气压力的变化

图6不同蒸发温度下输出功率随抽气压力的变化

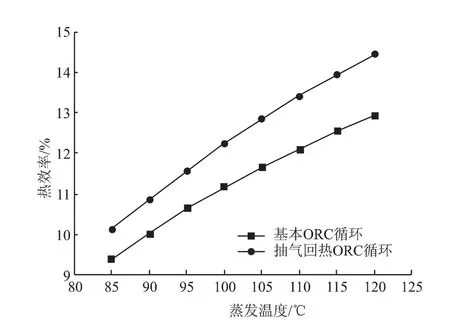

图7 对比了基本ORC循环和抽气回热的ORC循环。可以看到,抽气回热循环的热效率高于基本循环的热效率,且两者的差值随着蒸发温度的提高而变大。抽气回热循环的热效率比基本循环的热效率平均高11.34%。抽气回热提高了系统的热效率,但采用抽气回热会增加了设备的投资,使系统变得复杂,所以进行项目实际方案设计时需要进行综合考虑。

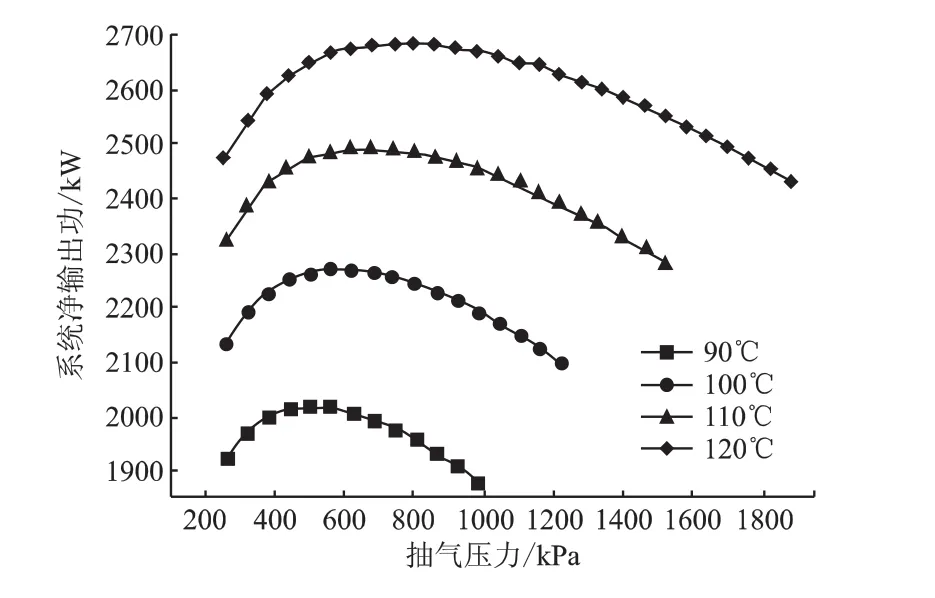

通过图8可以看到,抽气回热系统的净功量随着抽气压力的提高呈先增加后降低的趋势。这是由于一方面,膨胀机的输出功呈先升高后降低的趋势(如图6);另一方面,系统中工质循环量的增加使工质循环泵的功耗增加,减小了系统净功率的输出。对比图7与图8,可以看到,工质泵的功耗约占膨胀机输出功率的5%,并且随着蒸发温度和抽气压力的提高而逐渐增加,所以在系统设计计算时不能忽略工质泵的功耗。

图7 系统热效率随蒸发温度的变化

图8不同蒸发温度下系统净输出功随抽气压力的变化

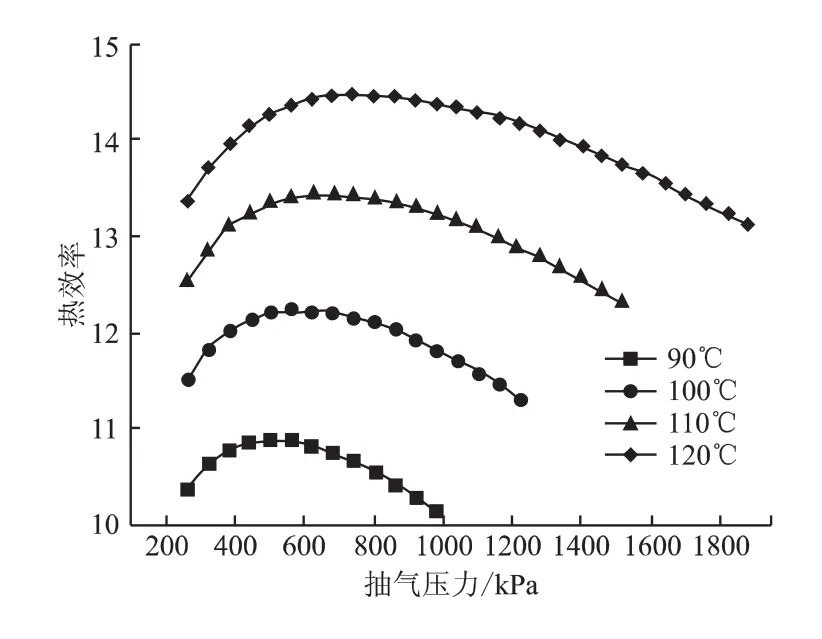

图9 对比了系统热效率在不同蒸发温度下随抽气压力的变化,可以看到系统的热效率随抽气压力的提高呈先升高再降低的趋势,并且随蒸发温度的升高而升高。当蒸发温度为120℃,抽气压力为740 kPa时系统的热效率达到最高为14.47%。

通过图10可以看到系统中蒸发器的不可逆损失所占系统总的不可逆损失的比例最大,大于冷凝器和膨胀机两者不可逆损失之和。但随着抽气压力的提高蒸发器的不可逆损失逐渐降低,这是由于抽气回热提高了工质进入蒸发器的温度,降低了蒸发器的不可逆损失。而冷凝器熵损所占比例随抽气压力升高而升高,主要是由于系统总的不可逆损失减小,而冷凝器的熵损变化不大引起的。

图9 不同蒸发温度下系统热效率随抽气压力的变化

图10 各部件熵损占系统总熵损

6 结论

以实际工程应用为背景,对采用抽气回热的螺杆膨胀机有机朗肯循环进行了抽气孔口设计与模拟分析,得出以下结论:

(1)螺杆膨胀机吸气端阴阳转子侧开设抽气孔口可以实现螺杆膨胀机抽气回热循环。抽气孔口的轮廓依据转子的型线设计,开孔的位置与大小可进行设计计算;

(2)抽气回热系统工质流量的增大主要是由抽气流量增大引起的,并且抽气系数随抽气压力提高而增大;

(3)存在最优的抽气压力比与抽气流量使系统的输出功达到最高。当抽气压力比为0.45,抽气系数为0.23时,系统的净输出功最大;

(4)采用抽气回热能够显著减小系统的不可逆损失。蒸发器是系统中产生不可逆损失最大的部件。要提高系统的效率,需要降低蒸发器和冷凝器中的换热温差,提高换热器换热性能。

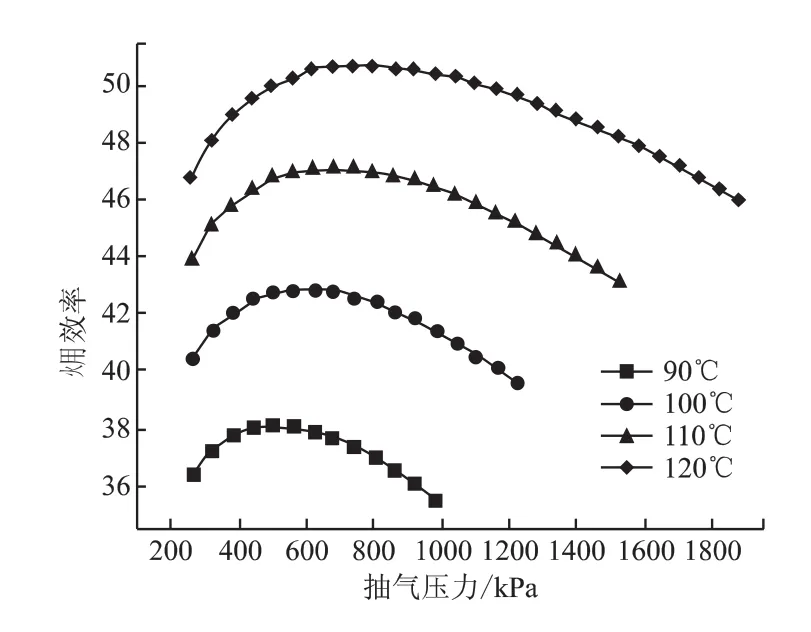

图11 不同蒸发温度下效率随抽气压力的变化

[1]刘强,申爱景,段远源,等.抽气回热式有机朗肯循环热经济性的定量分析[J].化工学报,2014,(2):437-444.

[2]张红光,张健,杨凯,等.抽气回热式有机朗肯循环系统热力学分析[J].农业机械学报,2013,44(5):35-40,30.

[3]韩中合,叶依林,王璟,等.分级抽气回热式太阳能低温有机朗肯循环系统的热力性能分析[J].气轮机技术,2012,54(2):81-85.

[4]沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2007,(4).

[5]邢子文.螺杆压缩机-理论/设计及应用[M].北京:机械工业出版社,2003,(8).

Research on Regenerative Organic Rankine Cycle of Screw Expander

ZHOU Yue,DIAO An-na,YANG Xiao-qiang,XU Chun-cheng

(Shanghai Qiyao Screw Machinery Co.,Shanghai 200072,China)

For the regeneration steam extraction screw expander organic Rankine cycle system,the design method of screw expander extraction orifice position and size is proposed.The thermodynamic model of extraction regenerative cycle is established based on practical project application to explore the influence of evaporation temperature and extraction pressure on the output power and other parameters.The results show that with the increase of extraction pressure the thermal efficiency first increased and then decreased and the extraction pressure has great influence on extraction flow.System has maximum output power when optimum extraction pressure ratio is 0.45 and extraction flow ratio is 0.23.

regeneration steam extraction;waste heat recovery;screw expander;exergy loss

TB653

A

1006-2971(2015)03-0020-06

周岳(1989-),男,助理工程师,硕士,现在中国船舶重工集团公司第七一一研究所工作,从事螺杆膨胀机的设计与研究。E-mail:sqsm@vip.163.com

2015-04-16