AlN粒径的大小对AlN—ZrO2系复相材料的烧结性能的影响

冯彬+余志永+费冬妹+惠雪松

摘 要:本文以AlN颗粒和Ca-PSZ粉为原料制备出AlN-ZrO2系复相材料,通过显气孔率、体积密度、烧成线变化率和常温抗折强度的测定以及XRD的分析,探讨粒径的大小对AlN-ZrO2系(富含AlN)复相材料烧结性能的影响。

1 复相材料的制备

1.1 AlN颗粒的制备

采用AlN粉、烧结助剂YLi2O(Y2O3-Li2O)和CaO粉进行配料。配比为AlN:YLi2O:CaO=94.5:4:1.5。将配好的粉料在无水乙醇中混合12h,80℃烘干后过200目筛,以松香乙醇溶液为粘接剂将混合粉制成泥料,采用200MPa压力单轴液压并保压30s成型。再将其置入80℃的烘箱烘干24h,破碎成颗粒并筛分制备出0.5mm、1mm、1.5mm颗粒料,在N2气氛下经 1600℃×4h烧成,备用。

1.2坯料制备

将AlN颗粒料、Ca-PSZ细粉按表1准确称量、经干混合后,在不断搅拌状态下逐步加入质量浓度8%的松香乙醇溶液结合剂6%(重量百分比,外加),继续搅拌混合10分钟后置于密闭塑料袋中困料,经2~3小时困料后获得压力成型所需的的坯料。

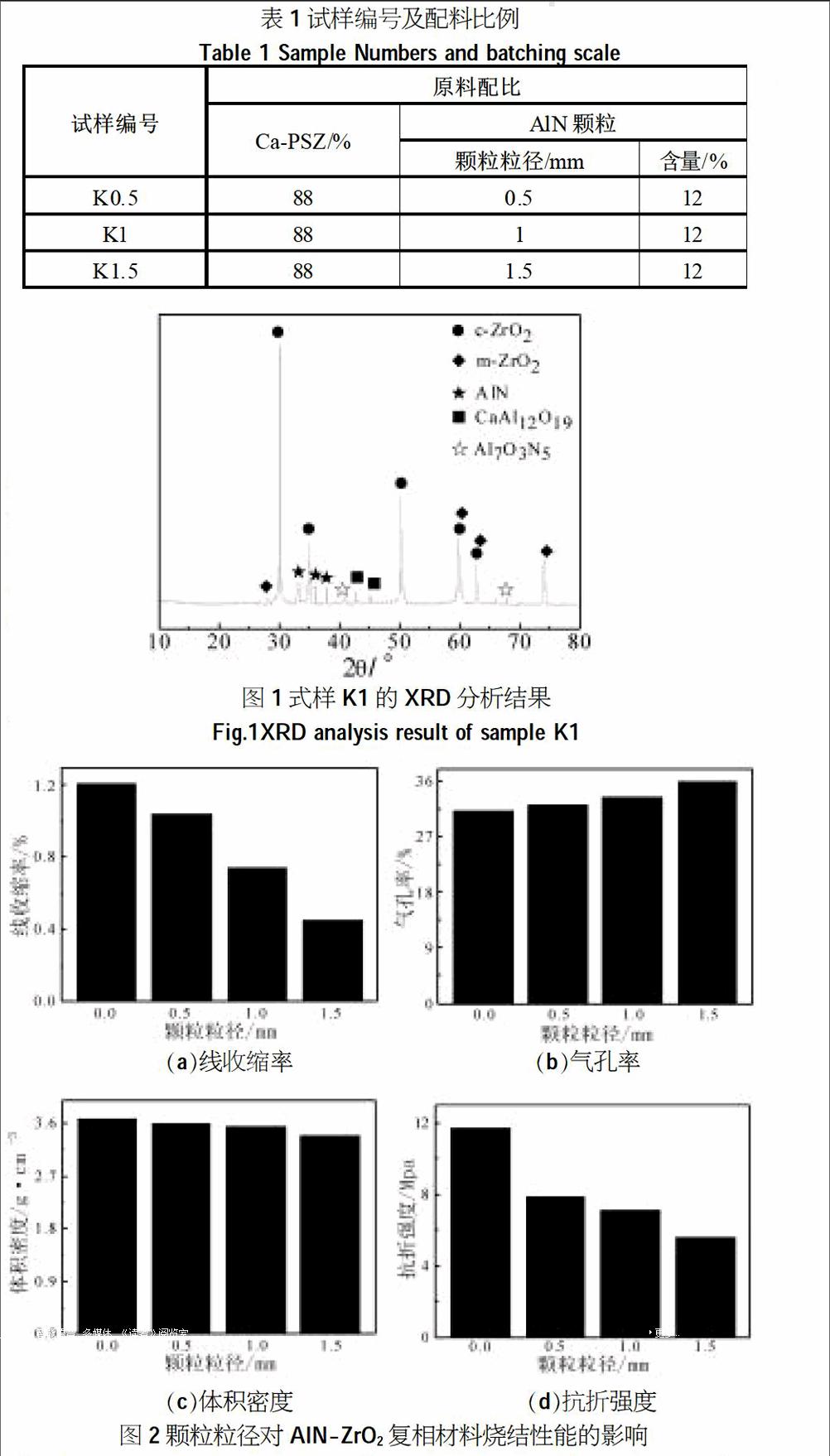

表1试样编号及配料比例

Table 1 Sample Numbers and batching scale

1.3坯体成型

用天平称取约20g左右的混合料,放入尺寸为10mm×10mm×50mm模具中,使用YE-30型液压式压力试验机成型进行单轴液压成型,成型压力为150MPa,保压时间为30s。根据试验方案需要,每个配方需要成型5块。

1.4坯体的干燥

将成型后坯体置于80℃的烘箱内干燥24小时,获得供烧成的干燥坯体。

1.5坯体的烧成

将干燥后的坯体置入气氛管式炉中,用真空泵抽出管中空气的同时通入氮气,以5℃/min的速度升温至1600℃,保温4h。烧成完毕后进行自然冷却,获得AlN-ZrO2系(富含AlN)复相材料。

2 复相材料的物相组成和烧结性能

2.1复相材料的物相组成分析

实验对烧成后AlN-ZrO2系(富含AlN)复相材料试样进行了XRD分析,以试样K1为例,其XRD分析结果如图1所示。

图1式样K1的XRD分析结果

Fig.1XRD analysis result of sample K1

由图1可以看出,采用AlN颗粒与Ca-PSZ粉混合制备AlN-ZrO2系(富含AlN)复相材料的XRD分析。其结果表明,采用无包裹层的AlN颗粒作为原料,在N2气氛下经常压高温烧结所制备的AlN-ZrO2系复相材料由(c+m)-ZrO2、AlN、CaAl12O19和Al7O3N5等物相组成。这说明,在试样的烧成过程中存在Ca-PSZ与AlN颗粒表面的局部反应,表层AlN被Ca-PSZ氧化的部分产物是Al7O3N5、部分产物是Al2O3;由于Al2O3的生成,导致了Ca-PSZ中的CaO脱溶,并与之反应形成了CaAl12O19相。这样就使得材料中AlN的含量偏低,对于AlN的保留十分不利。

2.2复相材料的烧结性能

AlN-ZrO2系复相材料烧结性能主要从试样的烧成线收缩率、气孔率、体积密度和抗折强度四方面来探讨研究。

(a)线收缩率 (b)气孔率

(c)体积密度 (d)抗折强度

图2颗粒粒径对AlN-ZrO2复相材料烧结性能的影响

Fig.2 Effect of particle size on sintering performance of AlN-ZrO2 composites

从图2中可以看出颗粒的引入增大了AlN-ZrO2系(富含AlN)复相材料的气孔率,同时减小了其线收缩率、抗折强度和体积密度。而且,随着颗粒粒径的增大,试样的线收缩率、抗折强度和体积密度越来越小,而气孔率却来越大。

综合分析认为, AlN颗粒粒径对AlN-ZrO2系(富含AlN)复相材料试样的烧结性能的影响规律,是由多种原因导致的综合结果。其中,由于AlN为共价键化合物、键强大、离子扩散困难,AlN的引入势必降低Ca-PSZ基体的烧结活性,而且由于AlN颗粒和Ca-PSZ基体的热膨胀系数存在明显的差异,极易在试样烧成过程中于AlN颗粒的边缘区域形成裂纹,而颗粒粒径越大越容易造成颗粒边缘区域形成了显疏松结构的裂纹带,从而降低AlN-ZrO2系(富含AlN)复相材料的烧结性能。

3 总结

AlN-ZrO2系复相材料烧成过程中AlN颗粒与Ca-PSZ 基体界面处形成了清晰可见的过渡层结构,并且沿着AlN颗粒边缘区域与过渡层形成了呈明显疏松结构的裂纹带,裂纹带的形成降低了AlN-ZrO2系复相材料的烧结性能,并且粒径越大影响越明显。