薄煤层综采工作面自动化技术方案

李林林

摘要:随着我国经济的高度发展,对煤炭资源的需求越来越大,煤炭资源开采面向深部开采。深部开采时,面临高瓦斯、高应力、高地压等安全隐患,如何最大限度地保证工作人员的人身安全成为重要问题。综采工作面的自动化能够安全高效地回采煤炭资源,保证工作人员的生命安全,因此综采工作面自动化技术成为未来煤炭开发的重要发展方向。

关键词:薄煤层;综采工作面;自动化技术;煤炭资源;煤炭开采 文献标识码:A

中图分类号:TD823 文章编号:1009-2374(2015)30-0135-02 DOI:10.13535/j.cnki.11-4406/n.2015.30.070

1 工程概况

某矿一水平东翼二采区某工作面埋深650m,煤层厚度约为2.3m,采用一次采全高综采工艺。直接顶为泥岩,基本顶为细砂岩,由于地质构造等因素,该矿顶板为软岩,由于工作面采高小,在回采的过程中容易发生冒顶事故,而且人员进入工作面不方便作业,如何保证工作人员的安全问题成为一个重要的问题。该综采工作面是该水平第一次采用自动化回采技术。

2 综采自动化技术的组成

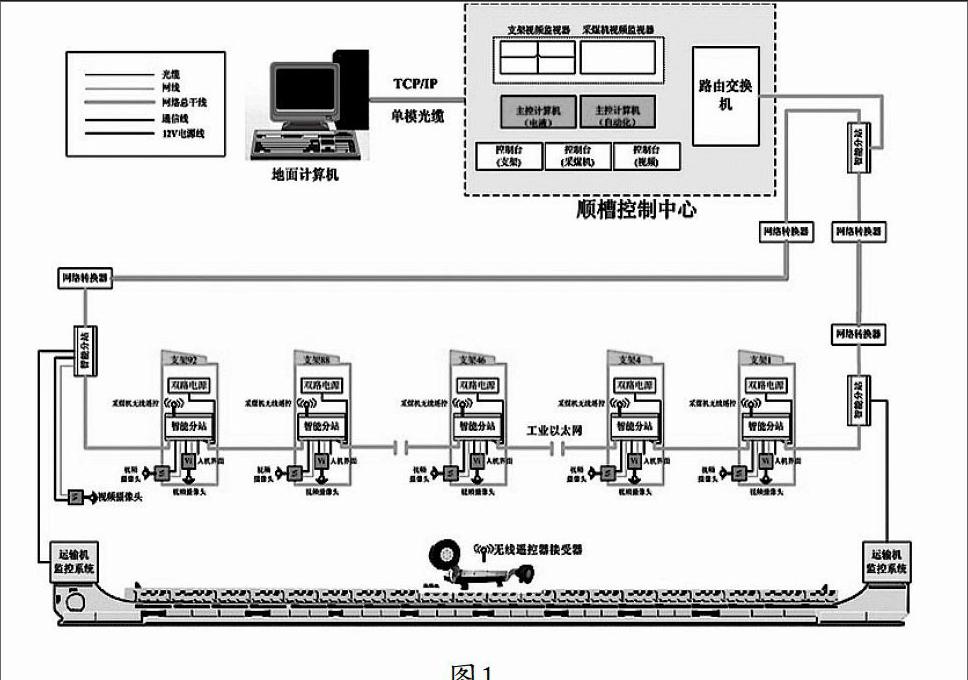

该工作面采用综采自动化回采技术,以综采工作面的监控中心为中心,采用自动化控制结合网络技术,对综采设备进行远程控制。该综采自动化系统包括以下六个部分:(1)液压支架跟机自动化及远程遥控;(2)采煤机自动调高及远程遥控;(3)实现工作面数据集成、控制、视频等集成为一体;(4)实现工作面工业以太网覆盖;(5)全工作面视频全景动态监控;(6)实现在地面视频监控。

3 各系统的工作原理

综采自动化主要由监控中心、智能分站、工业以太网、全工作面视频、无线传输、数据通信等组成。

3.1 工作面工业以太网

工业以太网络的主要组成部分为交换机、光缆、智能分站等,其中智能分站每四个支架设置一台,每台智能分站配一个双路电源。

设置两对网络转换器,每个网络转换器配一台单路电源,分别布置在采煤工作面上端到控制中心、控制中心到工作面下端,两个网络转换器通过铺设光纤相互连接,形成一个通路的工业网络。工作面光缆走架间,采用熔接方式。智能分站间采用四芯铠装连接器连接。工业以太网系统网络管理方面采用虚线局域网,相互间不干扰工作,不会形成网络风暴,不会因为某台机器的故障造成以太网络的瘫痪,而且采用了流量优先级等级网络带宽的管理,使得最重要的数据能够优先传输,并且获得最大的带宽支持。

3.2 液压支架视频系统

井下的液压支架视频系统包括防爆摄像头、视频监视器等,并且在一定数目的支架之间安设一台防爆摄像头在支架顶梁上方,并照向工作面方向。工作面的回采情况通过网络传输给配置在工作面运输顺槽的视频显示屏上,时刻监控工作面的生产运行情况。

3.3 采煤机视频系统

采煤机视频监视系统主要由网络摄像头、视频监视器、视频操作台、安装电缆及附件等组成。每四个支架安装一台网络摄像头,网络摄像头直接照向煤壁。网络摄像头的视频数据通过工业以太网网络传输到监控中心采煤机视频监视器显示,监视器显示一路采煤机滚筒前的摄像头,用以识别煤岩。

3.4 监控中心

工作面液压支架控制台和采煤机远程控制台一般安放在工作面运输顺槽的监控中心处,工作人员通过视频监视系统对工作面的液压支架和采煤机进行远程操作,完成工作面的采煤、支护工作等一体化工作,这样可以减少工作人员的劳动程度,同时保障了工作人员的生命安全,降低了事故伤亡的发生。

3.5 采煤机自动控制及远程控制系统

随着机械化、自动化程度的提高,现代化矿井成为一种主要的发展方向,通过远程控制采煤机,割煤、运煤成为现代化矿井的一个重要标志。采煤机的远程控制不仅能够减轻工人的劳动强度,而且可以减少粉尘对工作人员的危害,也能够降低工作面伤亡事故的发生,采煤机械自动化成为未来采煤发展的一个重要方向。

采煤机自动控制系统以高性能控制器为核心,在变频调速电牵引采煤机控制系统基础上,采用先进的计算机控制技术、数字化传感器技术、信息数据库和信息融合模型技术,使采煤机实现智能化控制。

3.5.1 采煤机自动化控制。采煤机自动化控制滚筒记忆截割系统,增设绝对地址编码器和倾角传感器,对采煤机沿工作面方向进行精确自主定位,监控机身姿态和摇臂采高工作姿态控制,通过学习方式建立位置、采高数据库,实现采煤机滚筒记忆截割自动调高作业;对薄煤型电牵引采煤机进行技术改造,增加位置检测、姿态检测装置、实现记忆截割自动调高控制功能,增加远程通信接口,实现远程集中监测与控制功能。

数字编码器:安装在采煤机牵引减速器的输出轴上,编码器通过固定的地址与工作面的对应关系,从而确定出采煤机在工作面的相对位置。

倾角传感器:根据其调高模型,由传感器监测左、右摇臂和机身姿态三个倾角,经过信号处理,传入PLC处理,再整合已知机身尺寸参数,就可以推导出精确的采高H数据。

3.5.2 记忆截割自动调高。由司机操纵采煤机沿工作面煤层先割一刀,控制系统将采煤机位置、机身姿态、摇臂摆角进行检测参数等存入计算机,建立采煤机位置、摇臂采高数据库,以后的截割行程由计算机根据存储器记忆的参数自动调高。如煤层条件发生变化,通过人工干预方式进行调高,同时自动记忆调整过的参数,作为下一刀调高的依据,实现采煤机滚筒记忆截割自动调高作业。

3.5.3 远程通讯。系统以高性能LCP控制器为核心,基于CAN总线的网络分布式控制系统结构和远程通讯;CAN总线具有抗干扰性能强、通信速率高、通信距离远等特点,通信速率最高可达1Mbps,直接通信距离最远10km,非常适合用作工作面设备到集控中心的数据传输。

3.5.4 采煤机远程监控。采煤机监控软件设计采用组态软件设计,以图形界面动态显示采煤机的运行状态,记录运行参数及故障信息;系统具有手动、定高和记忆截割三种运行模式,用户可以根据实际情况进行选择。远程监控人机界面包括:显示采煤机截割电流、牵引电流、滚筒采高、采煤机位置等常规参数状态;具有采煤机滚筒左升、左降、右升、右降、下行、上行、截割启动、截割停止等操作按钮;界面划分为截割曲线栏,运动状态指示栏,中间信息栏,主控按钮栏,模式切换栏,报警、参数设置栏,退出。另有快捷键说明。

4 结语

综上所述,综采工作面采用自动化工作系统,能够大大减轻工作人员的劳动强度,最大限度地减少工作场所的人员数量,保证工作面人员生命安全,而且能够提高工作面的回采效率,提高工作面的快速回采,有隐患安全时,能够及时报警、及时处理,保证矿井的安全高效回采。

参考文献

[1] 鞠金峰,吴健.大采高采场关键层“悬臂梁”结构运动型式及对矿压的影响[J].煤炭学报,2004,29(1).

[2] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[3] 方新秋,郝宪杰,兰奕文.坚硬薄基岩浅埋煤层合理强制放顶距的确定[J].岩土力学与工程学报,2012,29(2).

[4] 闫少宏.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11).

(责任编辑:蒋建华)endprint