湘钢HPF脱硫效率的稳定与提高

冯勇

摘 要:以NH3作碱源的HPF脱硫工艺长期运行后,脱硫效率下降。通过源头控制,降低脱硫塔处理负荷、降低系统热负荷、增加热负荷处理能力、降低副盐含量、提高系统氨含量、优化供风能力,提硫系统改造等措施,可以提升老系统脱硫效率,为煤气用户精益生产创造条件,减少环境污染。

关键词:焦化;HPF法;老脱硫系统;脱硫效率

2006年8月,湘钢焦化厂新建焦炉煤气脱硫系统投入使用,该系统采用以氨为碱源的HPF脱硫工艺,设计最大处理能力为115000Nm3/小时,净化后煤气中H2S含量低于800mg/m3。投产初期脱硫系统运行稳定,脱硫效率达到90%以上,净化后煤气中H2S含量低于500mg/m3。

随着焦化炼焦车间工艺参数调整,煤气净化系统设备逐步劣化,该工艺脱硫效率呈现下降趋势,煤气中H2S含量上升,2014年,焦炉煤气H2S含量最高达到1600mg/m3。为满足焦炉煤气用户精益生产需求,缓解环保压力,稳定与提高脱硫效率成为目前亟需解决的问题。

1 工艺流程

从鼓风来的煤气,进入直冷式预冷塔,冷却至25-35℃后,进入两座并行脱硫塔,与再生塔顶喷淋下来的脱硫液逆流接触,以脱除煤气中的H2S、HCN等杂质,然后送硫铵工段。具体工艺如图1所示。

2 问题查找

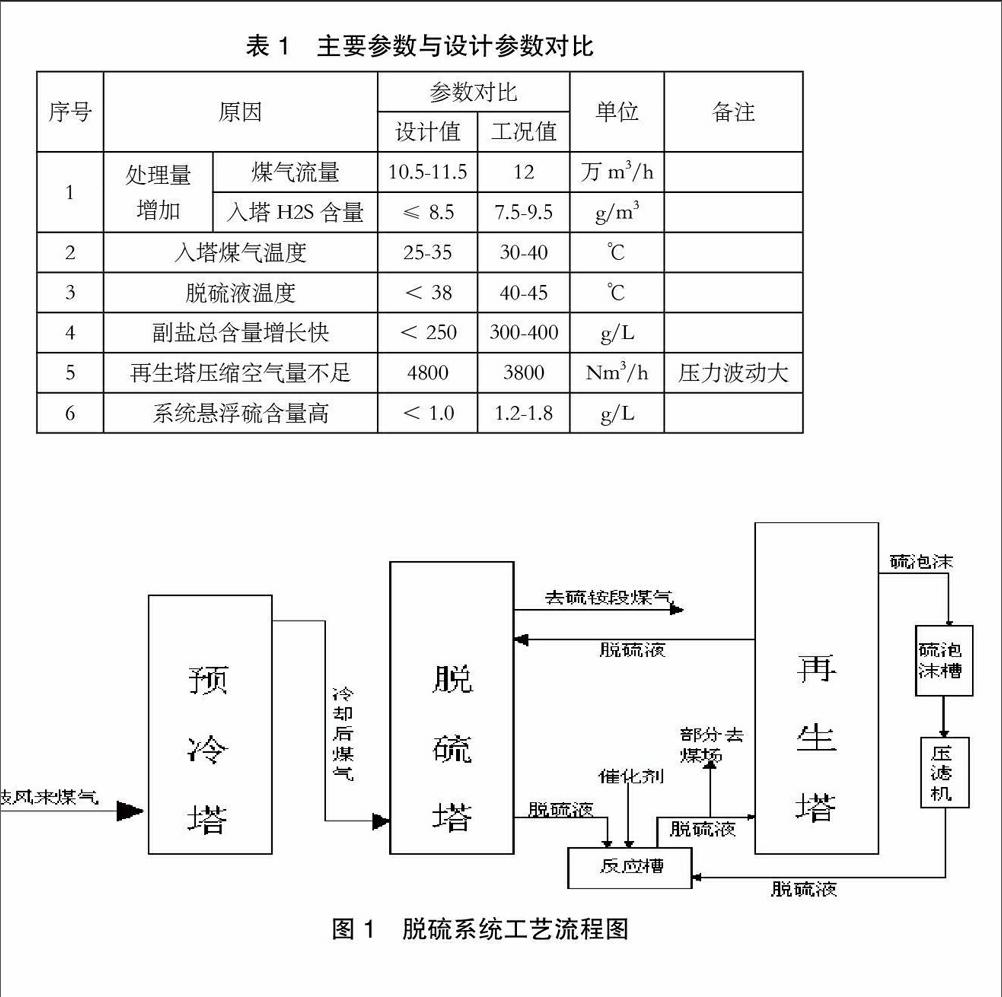

结合脱硫系统设计方案,从脱硫工段工艺流程入手,对脱硫运行参数进行分析,全面诊断脱硫系统存在的原因。主要参数变化见表1。

从参数对比来看,脱硫系统脱硫效率下降的主要原因是工况发生改变,脱硫系统运行负荷增大,脱硫环境温度过高,催化剂活性下降且再生能力下降。

3 问题解决

3.1 降低脱硫塔处理负荷

由于送高炉生产用的焦炭供小于求,焦炉处于满负荷生产,甚至是强化生产,焦炉煤气回收量基本稳定在12万m3/小时,要降低脱硫塔负荷只能降低入塔煤气H2S含量。在保证焦炭质量、兼顾配煤成本的条件下,通过源头控制,调整配煤方案,配合煤含硫量由0.8%下降至0.7%,入塔焦炉煤气含量降至7-8g/m3,脱硫塔处理负荷降低10%-15%。

3.2 降低系统热负荷,增加热负荷处理能力

(1)鼓风来煤气温度的稳定 一是稳定循环氨水压力,保证进入初冷器温度不高于81℃;二是对初冷器进行定期维护、提供充足的冷却水资源,保证煤气冷却效果,稳定煤气在初冷器后温度为21-23℃;三是优化鼓风机与预冷塔之间煤气管网,降低鼓风机后煤气升温幅度,煤气温度低于<50℃,减少煤气夹带的焦油、萘脱硫系统。

(2)低温水系统维护与改造 一是通过对水站制冷机进行计划性年修、凉水塔填料更换、吸水井池底清污、管道过滤器清扫等措施,降低低温水供水温度;二是考虑到煤气处理量的增加,新增一套制冷机系统,为脱硫工段专供低温冷却水,同时对预冷塔换热器进行更换以及新增两台换热器,增强换热效果,脱硫塔内脱硫液温度由最高47℃,目前稳定在40-45℃。

3.3 降低副盐含量,提高催化剂活性

HPF 法脱硫过程不可避免会产生 (NH4)2S2O3、NH4CNS及(NH4)2S等盐类,控制脱硫液温度的同时,加强脱硫液副盐含量的监测力度,分析副盐成分与含量数据,制定每日排脱硫废液35-45吨的计划。为防止催化剂中毒,将“停电捕焦油器停脱硫塔运行,开脱硫交通管”纳入岗位作业指导书;新增电捕焦油器,具备电捕焦油器离线检修,煤气除油能力不下降的目的。

3.4 稳定压缩空气供给量

在脱硫生产操作中再生塔空气供给量对脱硫效率稳定提高起着关键作用,且极为敏感,因此在生产操作中当鼓风强度低于 100m3/m·h时, 脱硫效率就会明显下降,同时还必须保证压缩空气稳定,为达到这一目的,对现有压缩空气管道进行优化,实现专供,且增加储气罐,稳定供给压力。现场实际操作证明,老脱硫系统风量供给在4400Nm3/小时,风压稳定在0.42MPa能较好满足生产需求,脱硫效率未下降,硫泡沫浮选顺利。

3.5 提硫系统改造

通过采用隔膜压滤机替代熔硫釜,使提硫系统的处理能力从30m3/h,提升到80-100m3/h,保证了硫泡沫的及时有效提取,解决了影响脱硫工艺正常运行的“瓶颈问题”。

3.6 其他措施

3.6.1 脱硫塔堵塞清理

2013年,脱硫塔阻力超过1500Pa,阻力上升。停1#塔检查,发现塔内堵塞,主要原因有硫泡沫淤积、焦油等杂质沉淀、轻质填料破损堵塞等。经过更换填料,系统清洗,1#脱硫塔效率明显上升。

3.6.2 氨浓度控制

由于脱硫液温度比理论值高,系统内氨容易挥发,影响脱硫反应的进行,因此,控制系统内挥发氨的有效含量十分重要。2013年3月,跟踪系统挥发氨含量,仅为3-4g/L,低于4-5g/L。鉴于此,除调整系统温度不高于45℃外,还分两种方式从硫铵工段供给氨源,一是向反应槽供给液氨,二是向预冷塔供给汽氨。2014年,脱硫液温度控制在 35℃-45℃时,挥发氨含量控制在7g/L左右。

3.6.3 完善工艺参数监控

在提高老系统脱硫效率的过程中,不断恢复与增加系统中温度、压力、流量等仪表监测测量,保证生产关键参数的有效与及时。同时,在再生塔顶部增加视频监控装置,岗位人员实时掌握硫泡沫浮选状态,防止堵塔或跑液。

4 结束语

通过不断强化工艺管理,优化设备功能,充分发挥催化剂作用,形成了脱硫液吸收与再生的良性循环,焦化厂脱硫老系统脱硫效率再次达到设计能力,脱硫后煤气含H2S含量降低至500-800mg/m3,脱硫效率达到90%以上,从而减少了环境污染,降低了设备的腐蚀与结垢,为后续焦炉煤气用户的精益生产创造了一个干净的条件。

参考文献:

[1]肖瑞华,白金锋.煤化学产品工艺学[M].北京:冶金工业出版社,2008.

[2]王海清等.ADA法向PDS法过渡中脱硫塔堵塞问题的探讨与对策[J].中氮肥,1996(04):17.

[3]肖瑞华.炼焦化学产品生产技术问答[M].北京:冶金工业出版,2011.endprint