降低不锈钢冶炼过程中锰合金化成本的途径

王会山+梁国臣

摘 要:通过分析及冶炼实践,得出了目前不锈钢冶炼环节使用高碳锰铁和高硅硅锰的成本分析,建议高硅硅锰的碳含量在维持目前水平的条件下多加高硅硅锰,不加高碳锰铁或少加(500kg),此时增磷可控制在0.001%以下,满足工艺要求。

关键词:不锈钢冶炼;成本;锰合金化

0 背景

2007年不锈钢炼钢厂引进了乌克兰的GOR转炉不锈钢精炼技术,由于其没有顶枪,冶炼周期长,越来越不适应不锈钢厂原料复杂的要求。因此集团公司于2013年进行了改造,引进了西门子奥钢联的技术,精炼转炉加顶枪,实现顶底复吹,缩短了冶炼周期,增加了装入量,为在这一环节加入大量高碳铬铁创造了条件,大大减轻了上游工序的压力。

1 替代锰合金化的提出

由于目前不锈钢市场低迷,竞争激烈,降低成本压力巨大。我厂在想方设法降低成本的过程中,两种新的高含量锰材料被引进了我厂,进行代替高价的电解锰操作。

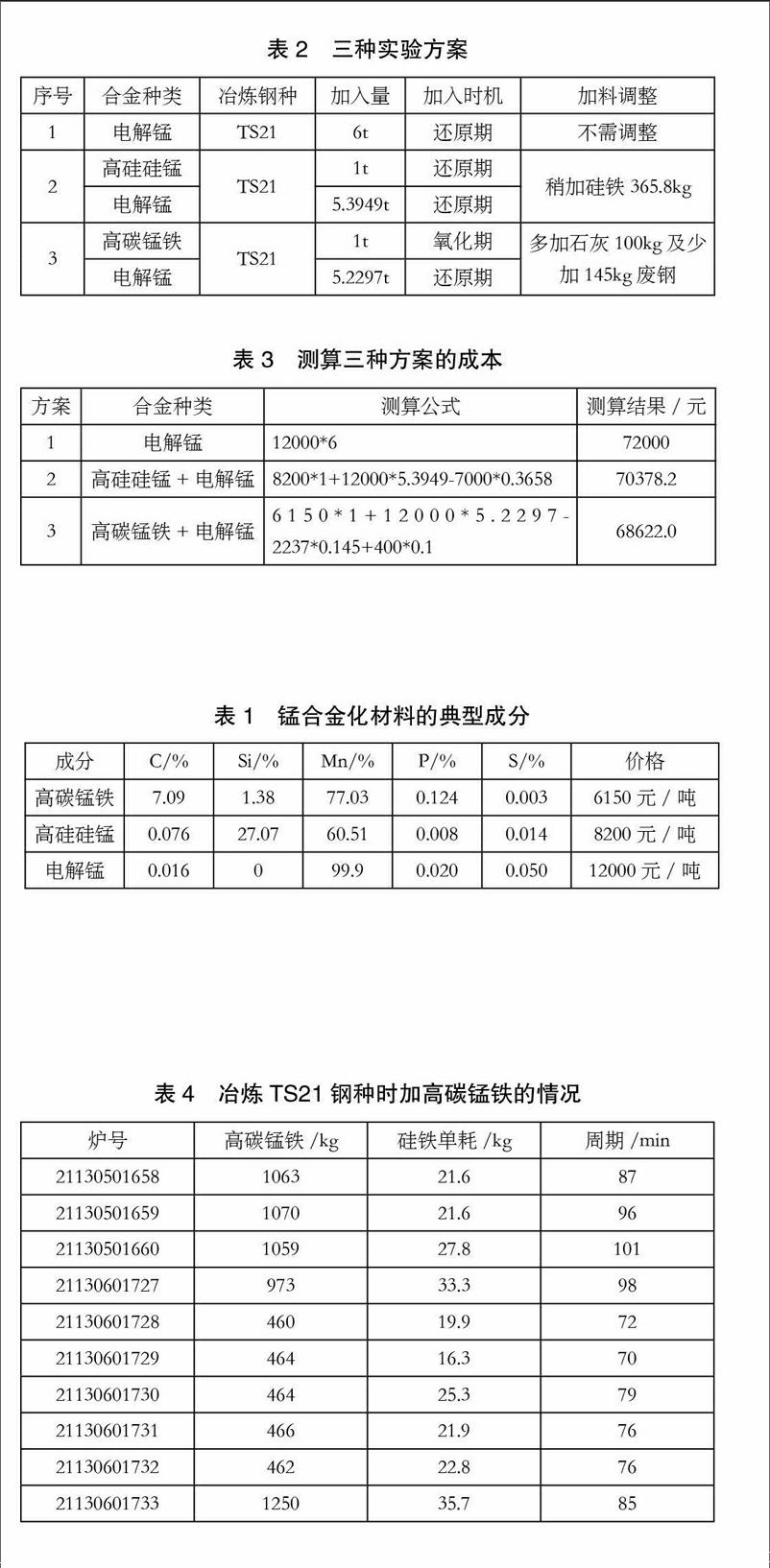

目前,市场上能够进行锰合金化的合金主要有高、中、低碳锰铁,高硅硅锰合金,金属锰和电解锰等。通过价格和冶炼工艺分析,我们认为采用高碳锰铁、高硅硅锰代替电解锰具有一定的可行性,表1为典型的三种材料成分及价格。

2 可行性分析

2.1 工艺分析

剔除硅和锰的因素从它们的含碳量分析可知,电解锰可以在还原后加入,冶炼含碳量较高(0.07%)的钢种时可以在还原后无限制加入;冶炼含碳量较低的钢种时,依据钢种成分可少部分在还原后加入。高碳锰铁则必须在氧化阶段加入。

从磷硫方面分析,这三种材料的增硫可以通过调渣去除。而增磷方面,无论从理论研究还是国标来看,材料的磷含量不超过0.020%都是不需要考虑的,高碳锰铁的增磷是必须考虑的,加入1t高碳锰铁增磷0.0018%左右(出钢量70t左右),计算如下:

1000kg*0.124%/70000kg=0.001771% (1)

可见,1t高碳锰铁增磷还是值得考虑的。

2.2 实验方案

为此,我们制定了以下三种方案(见表2)。

2.3 方案成本分析

根据实施方案,进行了成本测算(见表3)。

2237——普通废钢的单价(元/吨)

7000——硅铁的单价(元/吨)

0.74——上述硅铁的硅含量

400——石灰的单价(元/吨)

注:价格均来自公司内部市场价格(不含税)。

以目前的市场价,高碳锰铁和高硅硅锰分别比使用电解锰节约的成本分别为3378元、1621.8元,可以看出高碳锰铁比高硅硅锰更节省成本,而使用电解锰的成本是最高的。

3 冶炼实践

3.1 试验数据统计

2013年10月27日,白班丙班使用高碳锰铁的情况:

根据表4简单以两种情况分析如下:

根据表5,如果以TS21的硅铁单耗20kg、周期75分钟来算的话,上述高碳锰铁节省成本将进一步减少。

每炉加入1t高碳锰铁的节省的成本:

3414.37-(28-20)*7*70-(93.4-75)*80=-1977.63(元) (2)

每炉加入0.5t高碳锰铁的节省的成本:

3414.37/2-(21.24-20)*7*70=1099.585(元) (3)

70——每炉的平均出钢量;

80——每分钟的炉衬平均成本。

3.2 过程分析

(1)通过冶炼实践后的数据分析可知,冶炼TS21时加入1t高碳锰铁,不但没有降低成本,而且每炉增加了约2000元的成本,如式(2)所示;加入0.5t高碳锰铁时每炉可节约1100元,如式(3)所示。

(2)TSR炉第1步加高碳锰铁1t,半钢锰含量大约为0.5%,加入后推算大约1.5%,从以上数据可知冶炼仍然不稳定,可能的原因为脱碳慢,需要取样4个,吹氧中断等原因造成周期长硅耗大。

(3)通过表3比较,高碳锰铁比高硅硅锰的成本优势较小,其中还没有考虑高碳锰铁的其他因素,如回收率比高硅硅锰小、气体消耗成本等。

4 结论

总之,我们建议是高硅硅锰的碳含量在维持目前水平的条件下多加高硅硅锰,不加高碳锰铁或少加(500kg),此时增磷可控制在0.001%以下,满足工艺要求。endprint