等壁厚螺杆泵定子对模工艺研究

詹升忠

等壁厚螺杆泵定子对模工艺研究

詹升忠

(大庆油田力神泵业有限公司,黑龙江大庆163311)①

等壁厚螺杆泵与普通螺杆泵相比系统效率高,使用寿命长,是近年来螺杆泵重点发展方向之一,定子对模是等壁厚螺杆泵的重要生产工艺。对定子对模工艺进行了研究,总结了几种故障形式,并对故障原因进行分析,找出影响对模工艺的因素;提出了解决措施,有效提高了定子对模工艺水平。

等壁厚螺杆泵;对模工艺;故障形式;影响因素

随着地面驱动螺杆泵采油系统的迅速发展,螺杆泵采油已经成为主要的机采方式之一,在各大油田广泛应用。常规螺杆泵由于定子橡胶薄厚不均,对泵的寿命、适应范围、工作性能及综合效益都产生影响,已成为制约其推广应用的重要因素。等壁厚定子螺杆泵具有均匀的橡胶壁厚,能够很好地改善泵的使用性能,提高系统效率,延长使用寿命[1]。由于其具有如此多的优点,等壁厚螺杆泵近年来被广泛的研究,定子制造工艺也是目前的研究重点之一。本文以等壁厚螺杆泵定子制造工艺为研究对象,对制造过程中的对模工艺进行研究,确定合理的对模工艺,保证等壁厚螺杆泵的制造质量。

1 对模工艺的几种故障形式

等壁厚螺杆泵是由一根螺旋结构的定子管和管内壁的橡胶衬套组成,加工过程中,先将模芯固定在定子管内壁,保证模芯型线与定子管型线对齐,再将流动状态的橡胶注入模芯与定子管之间的环形空间,加热使橡胶硫化后脱出模芯,形成均匀橡胶壁厚的结构。

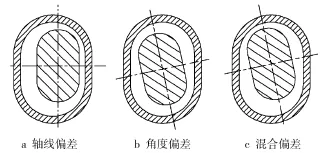

与普通螺杆泵不同,等壁厚螺杆泵定子管是螺旋形结构,要求模芯型线与定子管型线完全吻合。在实际生产过程中,由于定子管直线度、定子管本身的制造误差以及定位工艺的影响,经常出现定子模芯偏心的现象,主要有3种表现形式:①模芯轴线与定子管轴线不重合,称之为轴线偏差;②模芯端面与定子管端面型线存在一定角度差,称之为角度偏差;③模芯与定子管既存在轴线偏差,又存在角度偏差,称之为混合偏差。如图1所示。

图1 等壁厚螺杆泵几种偏心形式

无论哪种偏心形式都会导致等壁厚螺杆泵性能的下降。首先,偏心导致橡胶层的薄厚不均,溶胀及温胀不一样,螺杆泵内腔型线变化,密封性能降低,失去等壁厚螺杆泵的技术优势。其次,由于偏心,部分地方橡胶的厚度过薄,太薄的橡胶厚度使其弹性变形能力差,容易产生橡胶疲劳老化[2],甚至橡胶损坏。部分偏心还容易造成定子内腔型线直线度不好,出现型线弯曲,转子在弯曲的内腔型线内运转,扭矩会大幅增加,增加的转矩作用在定子橡胶上,会加速定子橡胶的损坏。

2 影响对模工艺的几个因素

2.1 钻孔工艺

为了保证模芯型线与定子管型线的吻合,防止注胶过程中注胶压力不均对模芯的影响[3],通常都需要在定子管上设置一些定位孔,定位孔数量依据定子管长度和注胶方式而定。以普通单头等壁厚螺杆泵为例,定位孔通常设置在定子管某一截面的高点和低点,定位方式以定位螺栓为主,如图2所示。

图2 等壁厚螺杆泵定位

生产过程中,需要先在距离端面一定距离的截面上找到高点和低点,并打上标记,后由钻床进行钻孔及攻丝。由于等壁厚螺杆泵的螺旋形外表面,使得其高点和低点不易准确找到,出现钻孔偏差。在模芯定位时,定位孔会正对模芯的高点,这就会导致模芯与定子管出现角度偏差,如图3所示。

图3 钻孔偏差对偏心定位的影响

2.2 定子管导程误差

定子管是由油管挤压成型的,由于受加工设备及应力变形的影响,定子管的加工精度较低,经常出现一定的导程误差[4]。模芯是通过数控螺旋铣床加工出来的,加工精度远高于定子管,这就会出现定子管与模芯导程不一致的问题。在模芯定位过程中,通常先以一个截面来进行定位,使模芯型线与定子管型线一致,再从其他定位孔进行校对和微调。理论上如果模芯与定子管导程相同,同一截面的模芯型线与定子管型线一致,其他截面都应该一致,不会出现角度偏差。但是,由于定子管的导程误差,使模芯与定子管导程存在差异,某一截面的模芯与定子管型线一致,其它截面就会存在角度偏差,导程差异越大,截面上的角度偏差就越大,当导程误差大到一定程度后,模芯将无法穿进定子管。

2.3 直线度的影响

定子管在挤压成型以及以后的应力回弹过程中,会产生弯曲变形,如果不进行校直,会对模芯的定位产生影响。在模芯定位过程中,弯曲部位的定子管中心线与模芯中心线不一致,截面上的模芯中心与定子管中心不重合,出现轴线偏差,偏差严重时,模芯的外表面会紧贴定子管内壁,这会对螺杆泵的制造质量有很大影响。因此,用来生产等壁厚螺杆泵的定子管都需要进行直线度检测,一般要求其直线度偏差不超过千分之一,对于不满足要求的定子管,需要进行校直,一般在专用校直机或专用平台上进行。

2.4 模芯定位的影响

等壁厚螺杆泵模芯定位都是在定位孔处通过目测观察模芯的高点,保证模芯高点型线正好通过定子管高点处的定位孔。同时调节固定长度的定位螺栓,用卡尺测量外露部分的长度,保证定位长度一致,实现模芯与定子管的定位。实际生产过程中,由于工人的技术熟练程度不同,经常会出现高点找不准,定位长度测量不准等问题,这也导致了模芯与定子管型线的偏差,而且这种偏差多以混合偏差为主,影响等壁厚螺杆泵的定位准确性。

3 减少模芯偏心的措施

3.1 加强定子管导程检测

由于定子管导程误差对模芯定位有较大的影响,加强定子管导程检测对提高对模水平具有重要作用。等壁厚定子管特殊的螺旋形结构使得导程检测手段非常有限,目前使用的主要有机械测量法和激光扫描测量法[5]。机械测量法是使用两个带有相同弧形表面的测量头,让测量头分别与定子管待测导程内的弧面接触,由于侧量头的弧度大于定子管弧面的弧度,测量头相对定子管位置固定,通过测量两个测量头之间的距离,就可以测出定子管的一个或多个导程,其测量原理如图4所示。激光扫描测量依靠安装在关节臂测量机上的激光扫描测头,测量出定子管的三维视图,应用专用软件将三维视图与标准三维模型进行比对,确定测量值与模型之间的差异。

图4 机械测量法原理

3.2 用专用钻模加工定位孔

设计制造专用钻模加工等壁厚螺杆泵定子管的定位螺栓孔,可以提高定位孔的加工精度,有效避免定位螺栓孔加工误差对对模工艺的影响。钻模分上模和下模,内壁具有和定子管外表面一样的螺旋型线,通过合模螺栓将其固定在定子管的合适位置,钻模上通过机床加工出来的钻模孔可以准确地确定需要钻孔的位置,钻头通过钻模孔进行钻孔,保证了加工精度。图5是一种等壁厚螺杆泵定子管钻模的三维示意图,可以看出其结构组成。

图5 等壁厚螺杆泵定子管钻模

3.3 优化模芯定位工艺流程

由于等壁厚定子管与模芯存在导程差异,在差异无法完全消除的条件下,可以通过优化模芯定位流程来提高定位精度。在模芯定位时,如果从定子管某一端沿轴线依次向另一端进行定位,在定位末端会出现偏差累积,导致定子一端定位准确,而另一端存在较大偏差。从中间向两端进行定位,并在两端根据定位情况进行微调,使定子管与模芯的导程差异分散于整根定子管,降低导程差异对模芯定位的影响。

4 结语

以上措施经过实际生产的验证,可以有效解决等壁厚螺杆泵对模工艺中的偏心现象,对提高等壁厚螺杆泵的制造水平,提高现场的应用效果具有重要的意义。

[1] 何艳,姜海峰,孙延安,等.壁厚定子螺杆泵研究及应用前景探讨[J].石油机械,2003,31(2):4-5.

[2] 盖伟涛.螺杆泵定子橡胶动态疲劳性能评价新方法[J].石油矿场机械,2013,42(11):9-12.

[3] 张彤.螺杆泵橡胶定子注模过程流态及影响因素分析[D].沈阳:沈阳工业大学,2014.

[4] 杨威.光滑廓形内螺旋曲面加工方法研究与误差分析[D].沈阳:沈阳工业大学,2011.

[5] 郝荣明,王鑫,苏山林,等.等壁厚螺杆钻具橡胶衬套设计分析和试验[J].石油矿场机械,2013,42(5):68-72.

Study onmoldmatching Process of Uniform Thickness PC Pum p Stator

ZHAN Shengzhong

(Daqing Oilfield Powerlift Pump Industry Co.,Ltd.,Daqing163311,China)

Comparing with ordinary P C pump system uniform thickness P C pump with high efficiency,long service life is one of the key development directions of P C pump in recent years.Themoldmatching process is an im portantmanufacturing process of uniform thickness P C pump,this article,themoldmatching process is studied,several failuremodes is summarized,the causes of failure is analyzed,and severalfactors affecting themoldmatching process is found out.Combined with practices,solutions are put forward,w hich im prove the level ofmoldmatching process of stator effectively.

uniform thickness P C pump;m oldmatching process;failuremode;influence factor

TE933.3

B

10.3969/j.issn.10013842.2015.03.017

10013482(2015)03007203

①2014-09-29

詹升忠(1982-),男,湖北随州人,工程师,2004年毕业于湖北大学,主要从事采油螺杆泵设计与开发,Email:zhanshzh@cnpc.com.cn。