膨胀管用井下增压装置换向阀改进

闫柏莹

(大庆油田有限责任公司第五采油厂,黑龙江大庆163513)

膨胀管用井下增压装置换向阀改进

闫柏莹

(大庆油田有限责任公司第五采油厂,黑龙江大庆163513)

在进行膨胀管加固作业时,因为井下增压装置的液压换向阀失效,导致膨胀头卡死,膨胀管未完全膨胀,使施工失败。分析原因是换向阀阀杆磨损造成的。对阀杆进行陶瓷喷涂处理,提高其耐磨性能。将压力换向改为增压活塞运动位置控制换向。改进后的换向阀提高了使用寿命,为井下增压膨胀管加固技术的施工安全提供保障。

膨胀管;增压装置;换向阀

膨胀管加固技术[1-2]是一种密封效果较好、加固后通径较大的密封加固技术。但是,普通的膨胀管加固技术存在地面施工压力较高的问题,地面启动压力高达42 MPa,正常膨胀压力也达到35 MPa以上。如果胀头遇卡,压力将更高,在实际施工中压力最高达到50 MPa。因此,开展井下增压膨胀管加固技术研究,降低膨胀管加固地面施工压力,以提高施工的安全性、可靠性。在现场应用过程中,井下增压装置因液压换向阀失效,不能持续增压,导致胀头卡死,膨胀管未完全膨胀而使套管加固失败,且无法完成修井施工,只能被动报废该井。本文分析了井下增压装置失效的原因,提出并实施了改进措施。

1 井下增压装置的工艺原理及问题

井下增压装置主要由上接头、换向机构、增压机构、下接头等组成。换向机构由二位四通阀、复位弹簧和壳体等组成,为增压机构提供往复换向功能;增压机构由上下缸体、大小活塞、拉杆等组成[2]。

1.1增压原理[35]

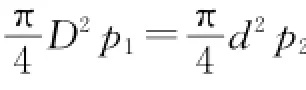

采用液压增压原理,通过上下两个活塞面积不同产生的压差,为井下膨胀管胀头提供高压。根据帕斯卡定律:

即:

式中:p1为输入压力;D为大活塞直径;d为小活塞直径;p2为输出压力。

地面输入压力p1与输出压力p2之间的关系为输入活塞面积与输出活塞面积比的反比,使得井内获得较高压力,为膨胀管胀头上方液压腔内提供较高的膨胀压力。

1.2换向原理

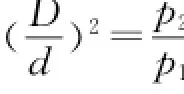

换向阀采用二位四通液压阀结构设计,通过行程控制换向阀的换向动作,使膨胀头上部膨胀腔内获得连续高压液体。换向阀结构如图1所示。

图1 换向阀原理

工作原理:由于弹簧力的作用,阀的初始状态如图1。当压力水经过P口进入B口,同时经过K0→增压腔→K3,有杆腔充满液体后,活塞到达最高位置不能继续移动时,控制口K0压力升高,K3来的控制水推动阀芯向左移动,压缩弹簧,换向阀换向,使P口与A口相通,B口与T口相通。

P口与A口相通,B口与T口相通,此时实现增压动作,无杆腔A、B同时进水,(同时给高压腔补水)活塞向右移动,有杆腔A的水经过B口管路、经过T口,排出缸体,当移动到一定位置的时候,K0口的控制水不进入到蓄能装置内,靠蓄能装置自身封闭的压力继续为换向阀提供控制压力,增压缸中的两级活塞继续向右移动。当活塞运动到挤压腔和外部联通时,没有压力水到控制口K3,此时弹簧复位,P口与B口相通,压力水经过B口进入到有杆腔A,控制水进入无杆腔B与高压腔,由于有杆腔与无杆腔作用面积相等,故受力抵消,进入高压腔的水推动让活塞向左运动。当运动到K0与K3相通时,又给阀芯提供一个压力,将弹簧压缩,实现再次换向。由此往复运动实现增压装置的增压动作。

1.3存在问题

换向阀阀芯和阀体为间隙密封,换向阀靠液压及弹簧相互作用换向,现场应用1口井后再次使用出现了换向阀在高压含砂水流的冲刷下,阀芯中部轴肩在来回换向运动时存在砂卡现象,换向阀磨损严重而不密封,换向阀渗漏量增大,达不到换向作用,导致井下增压装置不能正常工作。

2 井下增压装置的改进

2.1结构改进

针对原液压换向阀在使用中存在容易砂卡导致的不密封问题,进行了如下改进:由压力换向改为通过增压活塞运动位置控制换向[6],即当增压活塞上下行至端部时,产生压力信号,为换向阀提供换向压力,促使换向阀换向。

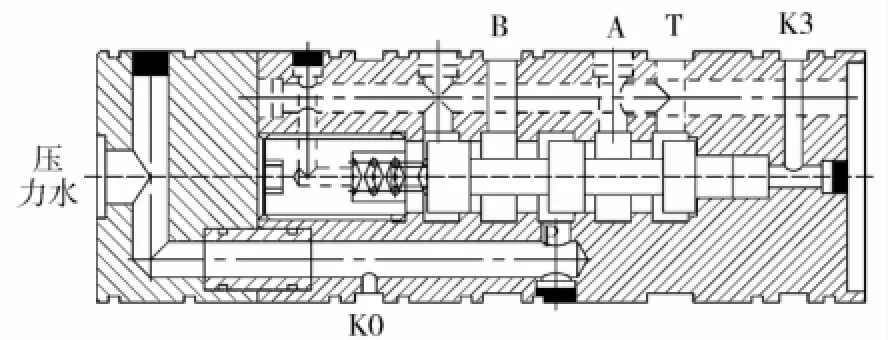

将阀体右侧的弹簧处加一保压腔,用来平衡阀体左侧来水压力,阀芯的尺寸也相应改动;将A口处来水泄压位置更改,确保保压腔密封,增加PB控制通道,由K0向PB提供压力液,帮助P口向B口换向;针对换向阀阀芯两端处的O型橡胶圈和伺服挡圈易脱落问题,改用球形挡圈和碟形弹簧来密封,既解决了密封问题,又防止砂卡;在增压装置下方的液压缸处作与换向阀管路相对应的改进,设计一个类似手动阀的滑阀来分别为PA口和PB口供压力液,帮助换向阀换向。同时将阀杆进行陶瓷喷涂处理,提高耐磨性。改进后的换向阀如图2。

图2 改进后的换向阀示意

2.2受力分析

2.2.1阀芯在初始位置

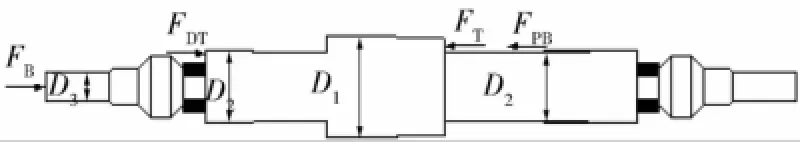

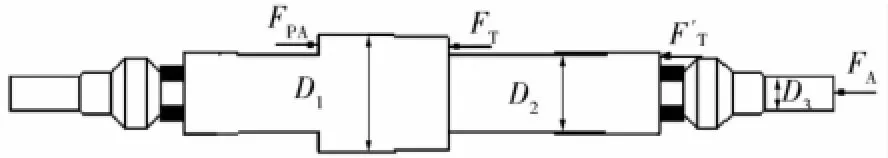

换向阀的初始状态只受弹簧力的作用。因此,左侧的球被阀芯支开,P口与B口导通,PB处的弹簧力必须大于阀芯左端碟形弹簧力。当增压缸的滑阀向PB口供液时,阀芯受到4个力:PB口的压力FPB,PB口的弹簧力FT,B口处的来水对阀芯的压力FB,T口处的碟形弹簧力FDT。如图3。

图3 阀芯在初始位置时的受力分析

阀芯左侧受力:

阀芯右侧受力:

其中:D1=2.8 cm,D2=2 cm,D3=1.4 cm。p为来水压力,p=10~15 MPa。

由上可知FT>FDT,FPB>FB,因此F2>F1。所以,刚开始工作时,阀芯右端所受的力能克服左端所受的力,阀芯保持顶开左侧球阀状态,P口能够与B口相通,正常工作。

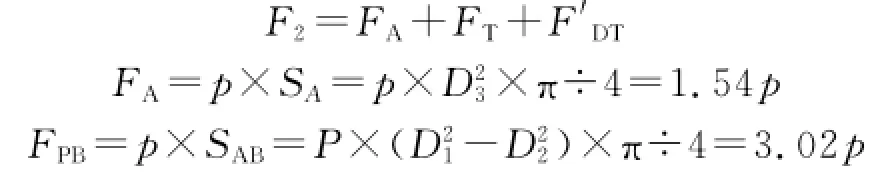

2.2.2阀芯在换向位置

当增压缸活塞运动到一定位置时,PB口与T口相通,泄压,K0为PA口供液,换向阀换向,此时阀芯依然受4个力:PA口的压力FPA,PB口的弹簧力FT,A口处的来水对阀芯的压力FA,阀芯右端的碟形弹簧力F′DT。如图4。

图4 阀芯在换向位置时的受力分析

阀芯左侧受力:

阀芯右侧受力:

由上可知FT>F′DT,且FT≈0.1FA,因此F1>F2。所以,换向时阀芯左端受到的力能克服右端受到的力,阀芯右移,顶开右侧的球阀,P口能够与A口相通,正常换向工作。

3 现场试验情况

将膨胀管、丢手装置、增压装置、过滤装置下至预定位置,经磁性定位确定深度无误后向油管灌满清水,加压5 min后压力表指针波动升压,泵压逐渐上升至11 MPa,并在9~11 MPa之间波动,膨胀过程开始,8 min后压力逐渐下降至4 MPa,压力表指针波动较小,分析增压装置上部管柱有漏失,继续加压观察10 min,压力无明显变化,经讨论分析后确定使用该井干线来水大排量继续加压,水量由60 L/min逐渐提高到120 L/min,压力提高至11 MPa,并重新开始在9~11 MPa继续波动,持续65 min后7.5 m长膨胀管完成加固工艺。经过3口井试验后,对井下增压装置进行检查,阀体、阀芯有一定的磨损,但在地面试验仍然正常工作。

4 结论

1) 通过将压力换向改为增压活塞运动位置控制换向,并对阀杆进行陶瓷喷涂处理,提高了换向阀的耐磨性,解决了因磨损换向阀失效的问题。

2) 改进换向阀后,既提高了井下增压装置的使用寿命,又提高了井下增压膨胀管加固技术的可应用性、施工安全性。

3) 从现场应用情况看,换向阀依然有磨损,因此需要改进表面处理工艺,提高换向阀的耐磨性。

[1]徐炳辉,徐炳涛.新型套管加固技术[J].国外油田工程,2007,23(3):45-46.

[2]闫柏莹.高效低压膨胀管加固技术的研制与应用[D].大庆:东北石油大学,2012.

[3]张丛雷,李春福,张凤春,等.大膨胀率膨胀管的工艺参数优选及试验[J].石油矿场机械,2014,43(8):65-69.

[4]李涛,李富平,张立新,等.实体套管膨胀驱动力仿真研究[J].石油矿场机械,2013,42(2):39-42.

[5]齐国全,杨钊,上官丰收,等.可膨胀管技术研究进展与工程应用[J].石油矿场机械,2012,41(12):72-76.

[6]郭丽颖.液压自动换向增压回路及其应用[J].煤矿机械,2005(3):90-91.

Improvement of Reversing Valve of Downhole Boosting Device Used for Expansion Tube

YAN Baiying

(No.5 Oil Production Plant,Daqing Oilfield Co.,Ltd.,Daqing 163513,China)

In the operation of the expansion tube reinforcement,because of the failure of the reversing valve of the downhole boosting device,the expansion head is stuck,the expansion tube is not fully expanded,so that the construction failure.Analysis is caused by the valve stem wear.Ceramic coating was done on the valve stem to improve its wear resistance and change the pressure direction to the piston movement position control of the piston.The improved reversing valve has improved the working life,and has provided support for the construction safety of the downhole booster expansion tube reinforcement technology.

expansion tube;downhole boosting device;reversing valve

TE935.03

B

10.3969/j.issn.10013482.2015.11.019

1001-3482(2015)11-0076-03

2015-05-28

闫柏莹(1982),男,黑龙江双鸭山人,2004年毕业于大庆石油学院,现从事油水井大修工程方案研究,Email:ybaiying@petrochina.com.cn。