MG470t/36m双主梁门式起重机电气系统方案

刘玉超,张伟群LIU Yu-chao, ZHANG Wei-qun(劲海(宁波)起重机械有限公司,浙江 宁波 315221)

MG470t/36m双主梁门式起重机电气系统方案

刘玉超,张伟群

LIU Yu-chao, ZHANG Wei-qun

(劲海(宁波)起重机械有限公司,浙江 宁波 315221)

[摘 要]阐述大吨位双主梁门式起重机大小车运行、起升、大车纠偏机构电气控制原理,建立双小车并车和大车运行纠偏控制系统的控制流程,计算出大车纠偏的偏差范围,并通过PLC程序进行自动控制。最终达到对大跨度、大吨位龙门起重机的安全自动控制指标要求。

[关键词]门式起重机;起升运行机构;自动纠偏

随着造船业的大力发展,大跨度、大吨位门式起重机的应用越来越广泛。鉴于此类起重机的使用工况和控制技术要求,对于其电气控制性能、速度调节精度、安全可靠性等方面要求越来越高。随着电气控制技术的日益发展,变频调速、编码器纠偏、PLC控制逐步在大跨度、大吨位起重机上实践应用,以下是针对MG470t/36m双主梁门式起重机电气系统的设计方案系统阐述。

1 小车行走机构工作原理

1)机械要求:在4台“三合一”T K A F128TR88-V-5.5-4P-376-M1-I驱动装置中,要求其中有1台5.5kW的变频电机自带光电编码器,编码器的型号及参数与安川变频器的PG—B2速度控制卡配套(建议脉冲编码器脉冲数为600p/r)。

2)小车运行机构的控制方式采用“带PG的V/f控制”,光电编码器的脉冲信号一方面进入变频器的PG-B2速度控制卡,供变频器进行速度控制,另一方面又经变频器参数F1-06(PG输出分频比)100分频,在变频器的PG-B2速度控制卡的脉冲监视输出端子输出脉冲,按照小车运行速度0~8.6m/min,小车电机额定转速1 431.3r/min进行折算,得出此监视输出脉冲每一个脉冲对应小车在轨道上行走了1mm,为便于叙述两台双主梁门式起重机并车运行时小车同步的问题,将该脉冲信号用VXP1#表示,另一台MG470t/32m双主梁门式起重机的相应脉冲信号用VXP2#表示。

3)两台双主梁门式起重机并车运行时,将MG470t/36m双主梁门式起重机作为主机,另一台MG470t/32m双主梁门式起重机作为从机,从机的运行命令、挡位速度等指令全部由主机的PLC传输过来。从机此时不响应本机的联动台和本机的遥控器命令(但本机的联动台手柄必须全部在零位,而且工作状态选择必须在并机状态),但响应本机联动台上的停止、急停、工作状态的选择开关等部分命令,以便于并车运行时各机构的同步启停。

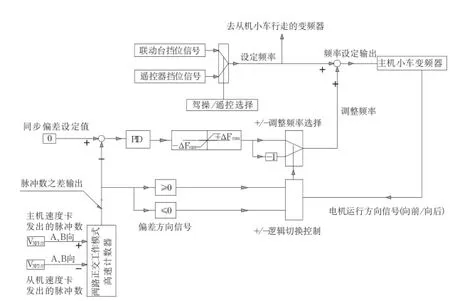

4)小车并车时同步控制原理:当小车并车工作时,主机上的PLC实时测量主机和从机上小车变频器速度控制卡发出的脉冲数,并实时计算它们的脉冲数之差,在PLC内部进行PID运算,运算结果实时去调整主机小车变频器的设定频率,使脉冲数之差始终为零或控制在一个很小的范围内。主机的速度控制流程图如图1所示。

2 大车运行机构工作原理

图1 主机的速度控制流程图

1)MG470t/36m双主梁门式起重机大车采用8台7.5kW变频电机驱动,其中刚性腿4台,柔性腿4台,由于该起重机在机械设计上支腿与主梁的连接采用了一个柔性铰支座连接,因此电器上为便于纠偏采用了分散传动控制方式,即1台变频器控制刚性腿的4台变频电机,另1台变频器控制柔性腿的4台变频电机。为了提高大车纠偏的动态响应速度及精度,刚性腿和柔性腿2台变频器都采用“带PG速度卡”的闭环控制模式。因此要求刚性腿和柔性腿的4台变频电机中各有1台自带增量型光电脉冲编码器,它们发出的脉冲信号分别给各自变频器的PG-B2速度控制卡,以构成各自的速度闭环控制。此可以称为下同步(对刚腿或柔腿是闭环控制,而对整个起重机大车行走而言是开环控制)。

2)为了提高该双主梁门式起重机大车运行的可靠性及安全性,防止柔性铰支座转动角度过大,造成钢结构的损伤,因此必须实时测量和判断每一时刻的转动角度是否在允许范围之内,并实时纠偏(通常只允许刚性腿和柔性腿行走的距离之差在±3‰跨度内)。此角度的测量值应是绝对角度值,而不是角度变化量,不应因停电而丢失角度值,因此必须安装绝对值编码器,鉴于国产的1 024p/r的绝对值编码器产品质量还不稳定,容易产生误码等原因,建议采用进口或合资产品,如日本光洋、德国海德汉、倍加福等,以保证电气控制的可靠性。

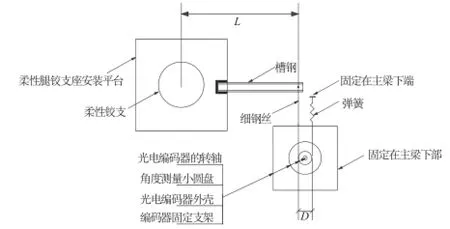

3)柔性铰支座转动角度测量原理:首先在柔性腿放置铰支座的平台上焊接1根小号的槽钢,槽钢中心线的延长线要求经过铰支座的中心,槽钢另一自由端固定1根细钢丝(要求无弹性,如测量专用钢丝绳),钢丝另一端固定在一个测量转动角度的小圆盘上,圆盘的中心固定在一只绝对值光电编码器的转轴上,光电编码器又经连接支架固定在主梁底端,设铰支座的中心到槽钢自由端的钢丝绳端距离为L(m),小圆盘的直径为D(mm),绝对值编码器参数为1 024p/r,当铰支座转动了θ弧度后,绝对值编码器的数值变化为ΔD,经计算得出:ΔD=(θ×L×1 000×1 024)/(πd),通常小圆盘的周长πd=100mm,L=2m,现假设刚性腿和柔性腿行走的距离之差为36mm(门机跨度的1‰),由高等数学知识:当θ很小时有tgθ≈θ,因此铰支座转动的角度θ=2π×1‰,将此带入上述等式得ΔD=20个数值变化量。由此可见测量装置的测量精度是足够的。测量装置示意图如图2所示。

图2 柔性铰支座转动角度测量装置示意图

4)上纠偏工作原理:双主梁门式起重机在机械安装结束后,电气设备在投入工作前,应对柔性铰支座处的绝对值编码器的初始值进行标定。过程如下:首先机械安装上确保此时主梁与大车两端轨道是垂直的,即此时柔性腿既不超前刚性腿又不滞后刚性腿,是标准的零偏差位置。

PLC实时读取绝对值编码器的数值,并判断主梁柔性腿相对于刚性腿是左偏了还是右偏了,当柔性腿是左偏时且大车是向左行驶时,此时PLC调慢柔性腿变频器的速度,直到编码器的数值为512停止调整;如大车是向右行驶的,则PLC调快柔性腿变频器的速度,直到编码器的数值为512停止调整;当柔性腿是右偏时,调整原理同上。这样可以使绝对值编码器的数值始终为512,即主梁不发生偏斜,达到实时纠偏的目的。

±1.4‰(对应50mm)报警值的设置:经计算1.4‰偏斜时,绝对值编码器的变化量ΔD=28,所以当PLC检测到绝对值编码器的数值超出512±28区间时,联动台上的蜂鸣器报警、大车自动减速停止,同时联动台上的左偏指示灯或右偏指示灯点亮,此时将禁止大车钢、柔腿联动运行,司机可通过联动台上的大车工作模式选择开关选择柔腿单动模式或刚腿单动模式,慢速点动调整其中一只腿的行走距离,使绝对值编码器的数值调整回到512±28之间,然后再将大车的工作模式选择开关选择到联动状态继续工作,此称为手动纠偏。

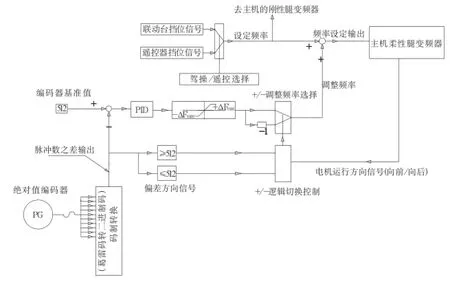

5)为了提高大车的测量精度和控制精度,大车在控制方案上也可以将小车的同步控制方法应用到大车上,这样一来大车就有两套纠偏系统,提高了大车运行的可靠性。测量大、小车行走距离的光电脉冲编码器也可安装在专用的检测轮上,与检测轮同轴旋转,但必须要保证该检测轮在轨道上是纯粹的滚动,不允许打滑。大车控制流程图如图3所示。

3 起升机构工作原理

为了增大起升机构的调速比,杜绝重载时溜钩的发生,因此起升机构采用带PG速度卡的矢量控制,电机在零速度时也可以得到150%的额定转矩输出,如电机是双出轴可以将光电编码器安装在减速机的高速轴上。

如超载限制器设置了40%载荷(轻载)触点输出时,当吊重小于40%×225=90t时如想提高工作效率可以将联动台上的起升选择开关从额定速转换到倍速运行,起升速度可以达到2×0.8=1.6m/min,此时变频电机以100Hz运行,电机工作在恒功率状态。

4 关于两台双主梁门式起重机并车运行时数据的相互传输问题

由于该两台双主梁门式起重机并车运行时其间的距离为20m、24m、32m,是几个定值,因此考虑到整机的成本问题,数据的传输采用有线传输方式,为便于安装和连接,在两台门式起重机的司机室端的大车底横梁上分别设置了一个多芯航空插座,数据的传输两头各自备有带航空插头的一根屏蔽电缆,当要并车工作时,将该电缆的两端分别连接到两台门机底横梁上航空插座上,非并车时取下该电缆。

由于交换的数据量比较多,因此在各自的PLC上先将要传输的信息数据进行编码处理,这样一方面减少了数据量,另一方面也提高了数据传输的抗干扰能力。在接收到对方传送过来的数据后首先进行校验,如果校验正确再查表得出各数据表示的含义,然后执行响应的动作。如果校验错误,则放弃该数据,并退出并机状态。因此在每台PLC上扩展了RS485通讯模块,在并机时数据通过RS485总线相互传输数据。

(编辑 贾泽辉)

图3 大车控制流程图

[中图分类号]TH215

[文献标识码]B

[文章编号]1001-1366(2015)04-0053-03

[收稿日期]2014-12-16

MG470t/36m double girder gantry crane electric system scheme