基于SCOR模型的新能源汽车供应链风险识别和评估

杨 洋,何紫微

(中国矿业大学(北京) 管理学院,北京 100083)

基于SCOR模型的新能源汽车供应链风险识别和评估

杨 洋,何紫微

(中国矿业大学(北京) 管理学院,北京 100083)

首先对新能源汽车供应链的发展现状与特点进行分析,接着对供应链风险进行定义,阐述风险特点,比较其与传统汽车风险的不同。然后引入了SCOR模型,从5个基本阶段对供应链风险进行识别,再采用问卷调查法,对识别得到的31个风险因素进行判断,最终确定了19个风险因素,以构建新能源汽车供应链风险评价指标体系。最后采用层次分析法和模糊层次分析法对供应链风险进行评估。

SCOR模型;新能源汽车供应链;风险评估;指标体系

1 引言

现有新能源汽车包括混合动力汽车、纯电动汽车(BEV,包括太阳能汽车)、燃料电池电动汽车(FCEV)、氢发动机汽车、其他新能源(如高效储能器、二甲醚)汽车等各类别产品。由于氢发动机汽车的技术限制以及其他新能源汽车的发展技术瓶颈,目前市场上最为常见的是混合动力汽车、纯电动汽车、燃料电池电动汽车。新能源汽车发展迅速,并已成为全球各国和中国政府大力发展的一个行业。对新能源汽车供应链的研究有利于提高新能源汽车供应链稳定性,帮助排除新能源汽车供应链中存在的不确定性因素,确保新能源汽车供应链长足发展、持续改进。

国内有关新能源汽车领域的研究主要集中在产业发展战略研究、与国外产业发展的对比研究,对新能源汽车供应链的研究主要集中在新能源汽车供应链关键环节优化、风险预警机制建立、产业化风险和物流风险的研究,对于新能源汽车供应链风险的识别和评估研究相对较少,且已有研究多基于某省市政府的支持上,对某区域的该行业进行分析。

根据所搜集的资料知,计国君、张巧虹(2007)运用合作博弈理论,对供应链中的分销渠道提出了合理的治理建议;谢耀祥(2014)提出风险管理的矩阵分析和建立风险预警体系,结合零部件制造业本身的特点提出了适合零部件制造行业的供应链风险识别框架和风险识别模型;刘浩华、程杨(2014)提出18个需求风险影响因素,对421份问卷进行探索性因子分析与主成分分析,确定新能源汽车技术、外部政策和商业环境、消费者行为及能耗成本4个公因子,识别关键需求风险因素并进行解释,为有关方面采取相应的风险应对策略提供依据;李明乾、苏湘昱(2015)对供应链风险进行识别,经过筛选,并结合供应链的特点将风险归纳为六大类:供应风险、制造流程风险、需求风险、合作关系风险、物流配送风险和外部环境风险,细分为二十七个小类。

国外有关新能源汽车的研究,主要集中在供应链研究基础上,对新能源汽车进行进一步分析。Christopher S.Tang等(2005)认可了Martin Christopher提出的关于供应链的概念,并认为供应链是通过有效管理供应链风险、协调好供应商以达到获取利润的目的。控制好供应链风险就意味着企业获得可持续发展的可能。他还综合了需求管理、产品管理和信息管理等,依据供应链风险管理评估的几大模型计算了相关数据。

综上,针对新能源汽车供应链风险识别和评估的研究依然少见。本文对新能源汽车供应链的类型和特点进行分析,运用SCOR模型对供应链风险进行识别,然后通过问卷调查,对供应链风险进行进一步确认,运用模糊层次分析法相结合的方式,对供应链风险进行评估,为新能源汽车企业供应链风险管理提供理论依据。

2 新能源汽车供应链风险管理特点

2.1 新能源汽车供应链特点

新能源汽车供应链的基本特点如下:

(1)新能源汽车供应链探索时间短,供应链具有较高的脆弱性。新能源汽车涉及到的零部件种类繁多,尤其是纯电动汽车的电机和蓄电池,需要有稀土、硅钢等原材料,这对供应商的技术提出了较高的要求,而且由于各类零部件繁杂,需要统筹的供应商较多,同样还需要对产品进行统一规范生产和管理,这对企业的供应链整合提出了挑战。由于尚未建立完善的管理机制,供应链中的各个环节出错率较高,供应链的脆弱性也相应提高。

(2)供应链终端需求难以预测。尽管在新能源汽车领域已经涌现了一批具有领导性潜质的企业,如丰田、特斯拉,但整体而言,即使是目前的领导型企业,也无法准确预测消费者需求。因为消费者需求一方面与其自身对于新能源汽车的需求量有关,另一方面也与政府政策、企业售后服务(如充电桩等)有关。由于新能源汽车是近年来新兴的市场,消费者的购买倾向易受到舆论或其他因素影响,且不同地域的消费者对于相同的产品,极有可能表现出截然不同的消费意愿。最典型的例子是,因为特斯拉在美国和欧洲地区的销量较佳,在其刚进入中国市场时,投资者预测其在中国的销量也会相应提高,但实际上在经历过刚进入中国市场的消费浪潮后,特斯拉的购买者大量减少,导致特斯拉企业现在面临大量库存无法消化的难题。这一结果与大多数中国的潜在消费者考虑到充电桩等售后问题有关,也与各国国情有关。

(3)对技术依赖性高,一旦出现某个技术环节故障,则供应链管理无法继续进行。新能源汽车的电机、蓄电池等设备是其最核心的部分,如何提高电机系统稳定性,提高蓄电池的蓄电能力,其中技术起到了至关重要的作用。一旦技术环节出现问题,有可能导致两种结果,其一是技术故障未通过有效途径被发现,技术问题导致后续生产持续故障,废品率急速升高,原材料大量浪费;其二是技术故障通过有效途径被及时发现,对于技术的改进,有可能会影响到订单的及时生产和产品的及时交付。对于技术性风险最好的解决办法,就是在接受订单之前对设备进行多次调试,并进行小批量的试生产,以确保供应链的合理运行。

2.2 区别于传统汽车供应链的特点

就新能源汽车供应链和传统汽车供应链而言,最主要的区别具体如下:

(1)生产推动力不同。新能源汽车由于其发展时间短,客户群未经历长时间累计,销售数据有限,所以在生产推动力上无法做到准确地预测生产。为了降低供应链风险,主要倾向于订单主导型生产。即使如此,仍然可能面对消费者由于对产品质量不放心等各种原因取消订单的风险,所以供应链风险较大。而传统汽车由于其进入市场较久,积累的数据也较多,所以能够相对准确地预计需求量,生产方式上也倾向于大批量生产,主要采用预测生产的方式,供应链风险能够在一定程度上降低。

(2)供应链技术风险差异。新能源汽车和传统汽车供应链都采取全球采购并拥有复杂的供应链网络结构,但由于新能源汽车的技术壁垒较高,对零部件等相关产品的技术要求较严格,所以在技术领域两者风险也是不相同的。

(3)供应链的经营风险不同。新能源汽车企业的产能无法完全与市场需求匹配,一旦对需求的预测错误,容易导致其产生过量库存或产量不足的情况,从而使供应链面临较大风险。

2.3 新能源汽车供应链风险管理的特点

在风险识别和评估方面,新能源汽车与传统汽车供应链的区别主要在于:

(1)技术风险提高,供应商的风险也随之提高。即所需要识别的风险是不同的,新能源汽车在技术风险识别上的要求比传统汽车供应链更高。

(2)评估方面,评估的方法与传统汽车供应链相似,但是评估的结果略有差异。供应商、制造商、经销商和零售商以及最终客户在风险评估后的重要性是不同的。在新能源汽车领域,由于其需要根据消费者的需求来调整产量,所以零售商和最终客户在整个供应链中担任重要角色,但新能源汽车仍在起步阶段,产品质量的优劣能够直接决定消费者是否选择购买该商品,所以供应商和制造商担任的角色会更为重要。而在传统汽车供应链中,需求是可以进行预测的,由于市场竞争激烈、上游的供应商和制造商同质化较为严重,此时和最终客户及零售商建立起消费粘性则显得更为重要。

3 新能源汽车供应链风险识别

供应链运作参考模型,即SCOR模型(Supply Chain Operation Reference-Model),是由国际供应链理事会(Supply Chain Council,简称SCC)在1996年发布的。现在,越来越多的组织采用SCOR模型作为供应链管理的工具,取得了良好的效益。运用到汽车行业的SCOR模型建立在五个不同的管理流程上,包括计划、采购、生产、配送及退货五部分。本文按照这5个基本阶段中可能出现的不确定性因素,进行风险的初步识别。

3.1 计划阶段风险识别

不同的新能源汽车企业采取不同的生产方式,如特斯拉发展初期采取的是订单生产制,按订单量来进行汽车生产;丰田等公司则采取的是预测市场销量,进行批量生产。

核心企业的计划制定得越准确,就能使后续活动所需要的联系供应链上下游企业所需时间减少。新能源汽车企业由于其受到当地政府的政策影响较大,当地产业政策、文化、技术因素和环境保护要求等的变化都可能使得消费者对新能源汽车的需求发生相应变化,所以最终的计划制定的需求量面临较多的不确定性。故有:

SCR1:对于订单生产制的新能源汽车企业,对个性化产品的原材料采购和装配不完善可能会使产品达不到消费者要求,供应链最终环节被破坏,导致无效库存的产生。

SCR2:供应链的终端用户需求量制定不准确会引起汽车供应链达不到预期目标。

SCR3:供应链的计划制定不完全适应政策变化可能导致汽车供应链产生过量库存或缺货。

SCR4:供应链上下游企业对供应链需求量的错误理解、与供应链核心企业的冲突可能导致供应链达不到预期目标,产生供应链风险。

3.2 采购阶段风险识别

采购的目的是为了获取能够投入到生产过程中的合适数量和匹配质量的原材料,这个环节的不确定性主要来源于上游供应商、采购运输过程和库存管理三方面。在供应商这一方面,风险来自于对供应商的选择和评估、交货时间的确定、接收和验货标准的执行、对供应商付款方式和付款时间的确定、供应商相关数据维护等。在采购运输过程中,风险来自于产品转递的途径及产品物流的结算。

在库存管理方面,风险来自于对于合理库存的安排,由于汽车生产过程中有可能产生一部分原材料生产浪费,所以必须使库存中有适量的原材料以防生产中出现问题,但原材料的库存量又应当在合理范围内,否则会增加不必要的库存支出,使供应链环节产生资金浪费。

新能源汽车和传统汽车行业相似,供应链网络覆盖全球,因此核心企业要协调好各个供应商之间的零件供应是有难度的。如果零部件质量达不到核心企业的标准和要求,容易造成后续供应链的多米诺效应,并使得消费者对核心企业主导的新能源汽车品牌丧失信心;如果供应商无法发挥成本优势,提供核心企业承受能力范围之内的价格,也会影响到最终汽车的销售价格,使其与预期相背离,从而使销量无法达到预期。另外,新能源汽车核心企业需要确定供应商数量和供应商评价标准。供应商数量过多导致采购成本增加且采购环节冗杂,数量过少则使得供应链中断风险增加,不利于供应链稳定性的构建;供应商的生产柔性水平(包括其供给产品的弹性和稳定性)、技术水平和技术发展潜力、供应商企业管理水平等也会影响供应商最后交付产品的时间、数量、质量和规格。因此:

SCR5:供应商选择不合理或评估不准确可能会引发供应链风险。

SCR6:供应商交货时间延迟可能会引发供应链风险。

SCR7:供应商交货产品不达标可能会引发供应链风险。

SCR8:采购的物料库存不在合理范围内,可能会引发供应链风险。

SCR9:供应商数量不合适可能会引发汽车供应链风险。

SCR10:供应商生产柔性不足可能会导致汽车供应链风险。

SCR11:技术水平和技术发展潜力、供应商企业管理水平等无法匹配核心企业要求可能会导致供应链风险。

从采购价格来看,新能源汽车行业采购成本占各项成本之和的比例最高,供应商的价格若高于核心企业的生产前预期,而终端销售的价格由于消费者需求的制约无法进行相应的提升,则在供应商环节高出的成本,势必被压缩到供应链其他的环节,使得其他环节的零部件质量和价格受到影响,或者其他零部件的质量、价格不变,但会挤压核心企业的销售利润。另一方面,由于新能源汽车行业的全球供应链网络采购价格会受到各个地区的汇率波动影响,而汽车行业的零部件采购大多是大批量订货,容易受到负面的波及。很多企业现在采取供应商管理库存(VMI)、与供应商签订长期供应合同的方法,以提高库存预计的准确性,降低全供应链的库存成本,但也容易导致一部分的零件供应商话语权提升,还价能力增强,进而又增加了供应链采购成本。因此:

SCR12:零部件采购价格高于核心企业生产前预期可能导致汽车供应链风险。

SCR13:零部件价格受汇率波动影响可能导致汽车供应链风险。

SCR14:零部件供应商迫使采购价格升高可能导致汽车供应链风险的产生。

3.3 生产阶段风险识别

生产制造的环节需要统筹上游供应商和联系下游分销商,并充分理解新能源汽车在设计时提出的理念、在计划阶段需要获得的产品效果。对大部分新能源汽车企业而言,整车制造环节是供应链中的关键环节,生产制造企业也是整个供应链中最关键的核心企业。生产制造环节中又分为几个小环节,由于生产制造需要设计合理高效的整车生产线,所以该环节中又存在产品生产线流程设计环节。另外两个环节是整车制造和质量检测环节。

从生产线流程设计环节来看,如果产品线设计时间过长,一方面可能是因为整车制造企业精益求精的理念使其对各个环节的管控更加严格,此出发点有利于生产线的完善并保证最终产品的质量,但另一方面也可能是因为整车制造企业对于产品线设计没有足够的把握,在新能源汽车的整车制造产品线设计上缺乏经验,从而无法在短时间内设计出高效合理的生产线,这意味着此环节中的某些问题可能难以解决,即使最终设计出合理的生产线,也会影响到整个供应链的制造时间和制造效率。在这个环节中,产品线设计资金投入不足、人才缺乏都可能导致生产线设计无法按时完成。因此:

SCR15:生产线设计周期过长导致汽车供应链风险。

SCR16:生产线设计资金投入不足导致汽车供应链风险。

SCR17:生产线设计人才匮乏导致汽车供应链风险。

整车制造是生产制造环节中最为关键的一步。首先整车制造企业需要在生产前使用小批量的在上游环节采购得到的零部件进行试生产,在试生产的过程中也可以检验零部件是否符合生产规范和生产流程需要、是否有零部件的质量未完全匹配整车生产的需要。在试生产产品确认无误后,方可投入大规模量产。大规模量产是供应链风险最为集中也最容易产生的阶段。在量产过程中,需要有较高的标准来保证汽车制造工人的人身安全,也需要保证所生产汽车的使用安全性。汽车生产的过程中,由于涉及到的流水线众多,任何一个环节的设备故障或者程序错误都有可能导致生产停滞和产品产出错误,因此对流水线上各个机械设备的检测成为整车制造企业非常重要的一个工作。因此:

SCR18:汽车量产阶段的装配错误可能导致供应链风险。

SCR19:流水线机器故障可能导致汽车供应链风险。

SCR20:流水线工人的负面情绪可能导致汽车供应链的风险。

SCR21:流水线设计不合理可能导致汽车供应链的风险。

SCR22:生产制造弹性不足可能导致汽车供应链风险。

从质量检测方面而言,对质量检测标准的不严格执行容易导致次品未被检出,造成次品率较低的假象,但当产品流通到市场,消费者使用后一旦发生故障,严重者出现人身安全事故,则会对企业造成非常恶劣的影响。从产品成本而言,若在生产过程中雇佣了过量的员工或产生了不必要的原材料浪费,都会使最终产品的成本上升,最后升高的成本只能附加到最终产品定价上,影响最终产品的销售。因此:

SCR23:质量检测标准的不严格执行可能导致汽车供应链的风险。

SCR24:雇佣过量员工或浪费原材料使最终产品成本上升,可能导致汽车供应链风险。

3.4 配送阶段风险识别

运输与配送过程包括汽车零部件从零部件制造企业到整车组装企业,不同整车组装点之间的运输,整车从组装厂到销售部门的运输,还可能包括销售部门到最终用户的运输与配送。配送阶段主要产生的风险来源于第三方物流运输服务提供者、运输方式的选择、运输批次和数量的安排、运输过程中可能出现的不可抗力或其他突发因素等。一旦产品畅销但产品物流运输的配送服务无法匹配,或者物流配送过程中由于配送网络设计不合理导致送货延迟,一方面给企业造成缺货损失,另一方面消费者消费体验差,对新能源汽车企业造成严重的负面影响。有可能消费者在下单后但未收到货前,选择退货,使得企业投入生产或运输了的订单产品只能停留在销售渠道内,转化为无效库存。也有可能由于口碑转播,使得新的消费者转而购买其他新能源汽车品牌。因此:

SCR25:物流配送服务无法匹配配送需求可能导致汽车供应链风险。

SCR26:物流配送网络设计不合理可能导致汽车供应链风险。

SCR27:产品销售市场发生难以预料的波动可能会导致汽车供应链风险

SCR28:国家优惠性购车政策力度减弱可能会导致汽车供应链风险。

3.5 退货阶段风险识别

以特斯拉为例,2014年年初大多数分析师对特斯拉当年的销量估计乐观,但2015年年初却被媒体揭露,特斯拉按订单生产配送的方式遭到中国消费者的挑战,已交付2万元定金的消费者宁愿放弃2万元定金也不愿意提货,导致大量从美国已运往中国的特斯拉汽车无人认领,特斯拉当年在中国的销量寥寥,公司股价在消息公布后发生大跌。这一案例作为非常典型的退货阶段产生的供应链风险,难以被企业把控。究其根本是特斯拉的售后服务,如充电桩等建设不完善等,使顾客的品牌忠诚度和信心降低。丰田和日产在2015年3月因扩大气囊问题宣布再召回160万辆汽车;梅赛德斯奔驰公司也于2015年5月20日起,在中国大陆地区召回10 585辆进口2012-2013年款奔驰A180、B180汽车。同时召回8 456辆进口2014-2015年款精灵款汽车;上海通用汽车有限公司则将2015年9月30日起召回6 425辆2008-2010年款进口雪佛兰科帕奇手动档汽车。对于问题汽车的召回,不仅要花费企业大量的人力和财力成本,而且会给企业带来一些法律上的麻烦,更重要的是由于召回事件,顾客有可能对该品牌产品信心的下降,从长远看,对企业的发展产生了巨大的危害。因此:

SCR29:按订金交付后进行订单配送的订货方式导致汽车供应链风险的产生。

SCR30:汽车产品召回过程带来的供应链成本骤增可能使供应链面临效益下降的风险。

SCR31:汽车产品召回影响品牌形象,可能使消费者在今后购买汽车时拒绝选择该品牌车型,对供应链终端销售环节造成风险。

4 新能源汽车供应链风险评估

4.1 新能源汽车供应链指标确认

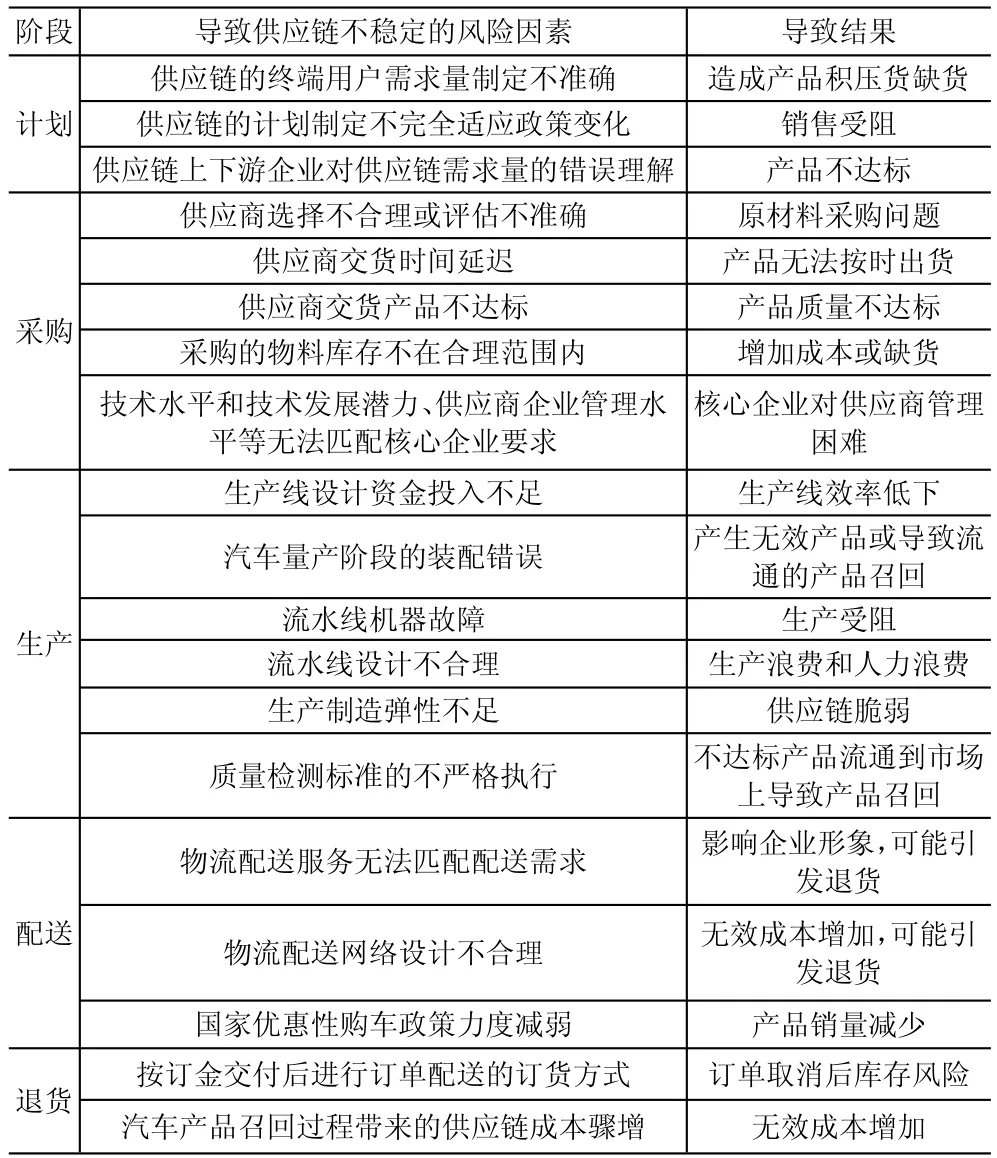

为了更加深入地探究汽车制造业供应链中的风险识别因素,本文采用问卷调查法,请业内人士对这些供应链因素进行判断。此次问卷调查法以制造业供应链领域的专家、从事汽车制造业供应链管理的管理人员以及新能源汽车行业的从业人员和新能源汽车企业的管理人员为对象,本文研究设计了新能源汽车供应链风险调查问卷,将设计好的问卷发放给了3个新能源汽车企业(包括浙江众泰汽车有限公司、浙江吉利控股集团旗下的新大洋电动汽车科技有限公司和奇瑞新能源汽车技术有限公司),发放的问卷分别由供应链涉及到的不同部门、不同岗位的从业人员来填写,这样能够获得更多的数据,也能更全面地对供应链上下游进行了解,有效规避了个人的局限性。剔除专家认同率低于50%的风险识别因素,归纳得到最后的含有19个风险因素的新能源汽车供应链风险评估指标体系,见表1。

表1 新能源汽车供应链风险评估指标体系

在本次新能源汽车供应链风险评估过程中采用模糊评价法,是因为新能源汽车供应链的风险受到多环节多因素的影响,很多因素具有模糊性和不确定性。而模糊综合评价通常能够对这些因素进行量化的分析,从而得到对这些风险较为符合实际的、客观的、正确的评价,进而化解具有模糊特征的实际问题。可以说,该方法在处理不确定性问题上,如风险重要性的不确定性上,能取得更好的效果。

该方法的具体步骤如下:

(1)确定评价对象因素所在范围。

(2)建立模糊关系矩阵。

(3)利用各级指标权重进行综合评估。

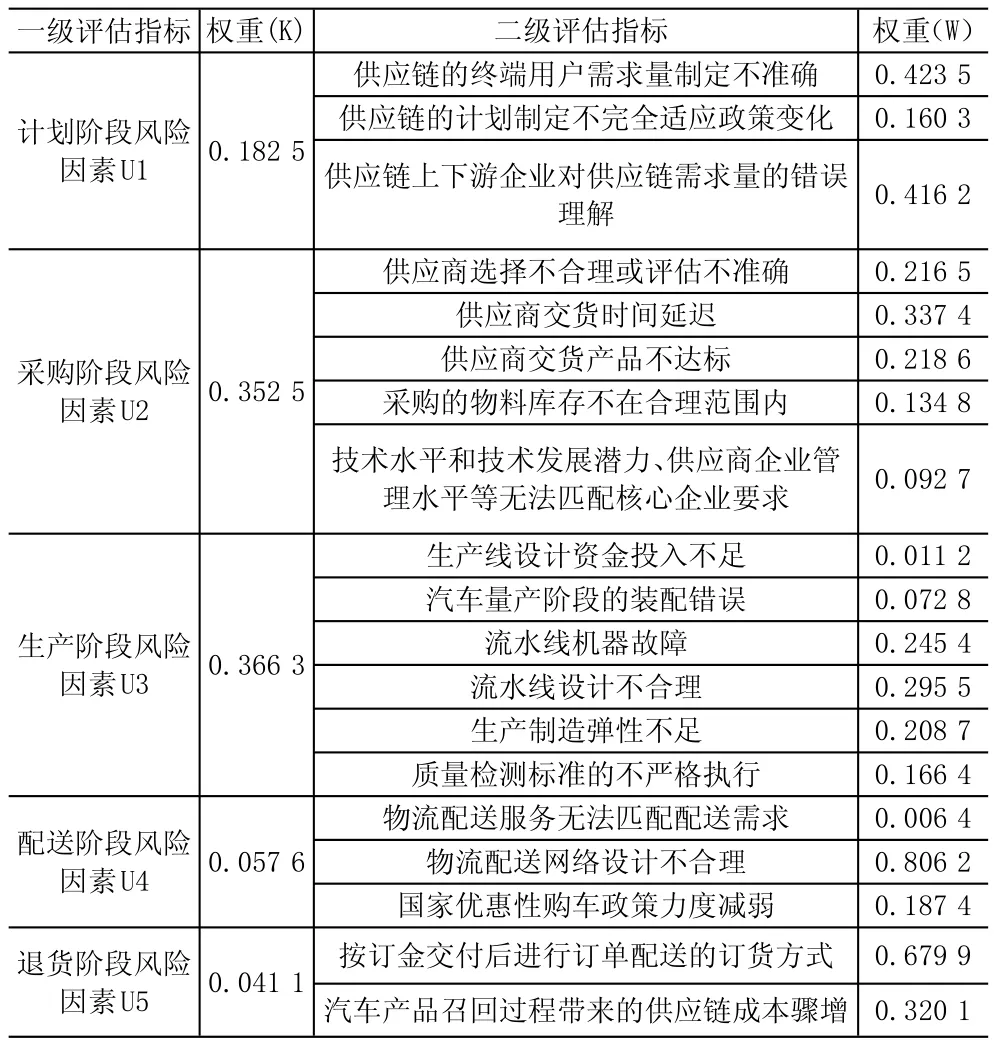

根据层次分析法可以构建新能源汽车行业供应链风险评价指标体系,见表2。

表2 新能源汽车供应链风险评估指标

4.2 构建模糊判断矩阵

(1)建立新能源汽车供应链风险的评判因素集。根据表2得到,因素集={U1,U2,U3,U4,U5}其中,U1={U11,U12,U13} ;U2={U21,U22,U23,U24,U25} ; U3={U31,U32,U33,U34,U35,U36} ;U4={U41,U42,U43};U5={U51,U52},共包含5个一级指标,19个二级指标。

(2)设定评语集。利用评语集可以将上述定性指标转化为定量指标,为此建立由5个评价结果组成的评语集:V1={V1,V2,V3,V4,V5}={1 ,2,3,4,5},分别代表低、较低、一般、较高、高五种风险水平。

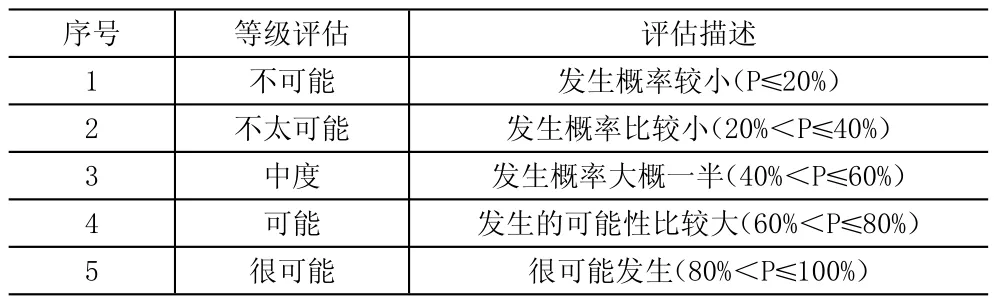

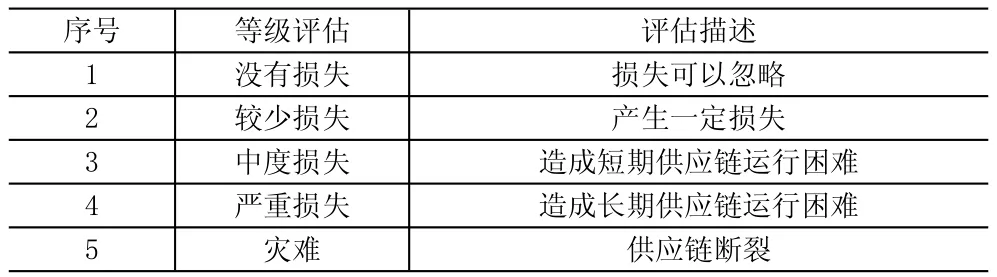

二级指标Uik(i=1,2,3,4,5;k=1,2,…)的风险水平从三个维度变量来测量:风险不确定程度、风险损失程度和风险可控程 度 。 假 设 三 维 变 量 的 权 重 分 别 为 ωik1,ωik2,ωik3,。为简化模型,对这三维指标权重进行专家直接赋值,ω1=0.3,ω2=0.4,ω3=0.3,。三个维度具体分级标准分别见表3-表5。

表3 供应链风险的概率等级划分

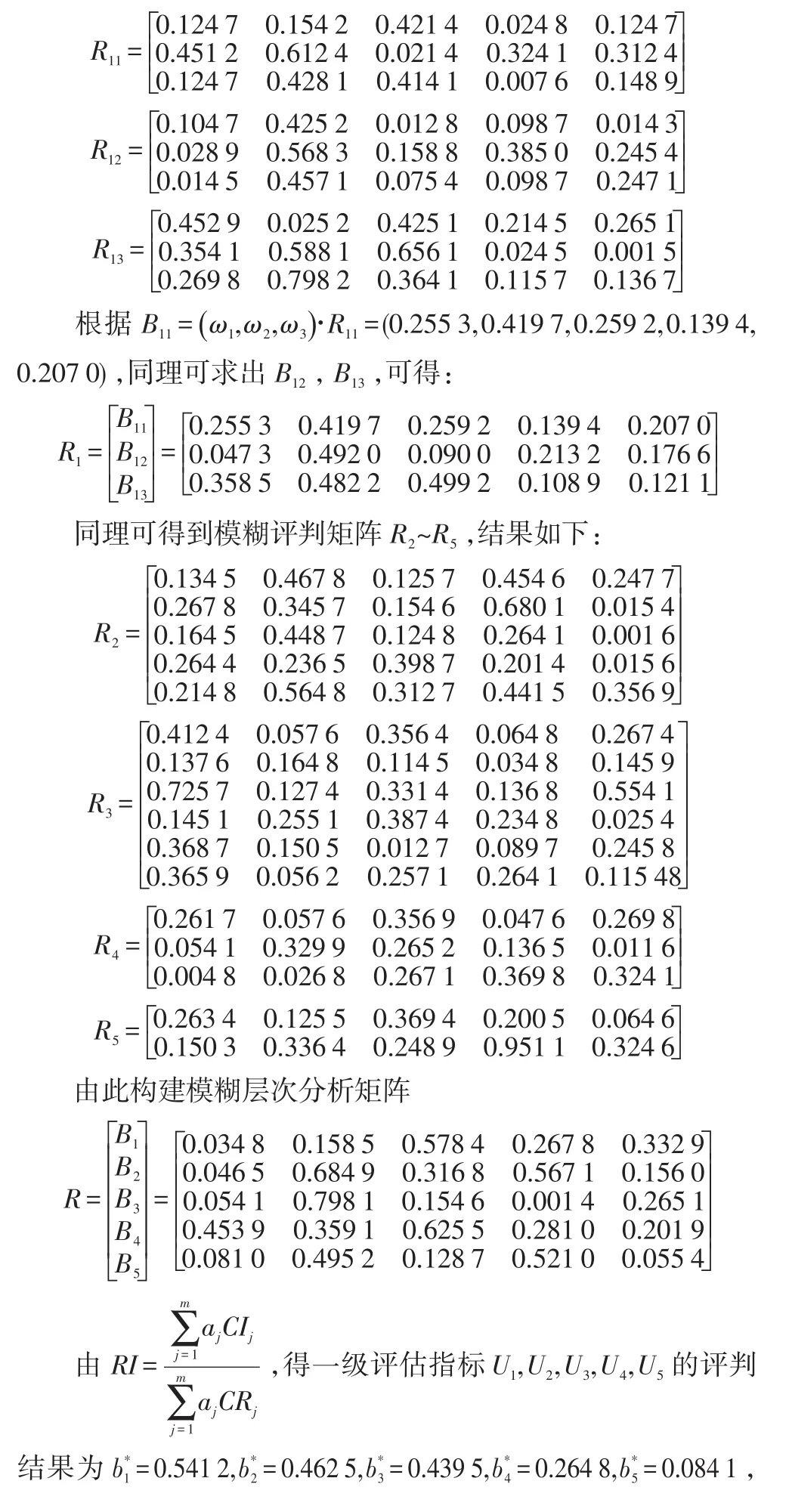

考虑二级指标因素,通过统计调查问卷得到:它在三个维度上属于第k(k=1,2,3,4,5)个评语的大小rijmk(m=1,2,3)得到Uij的模糊评价矩阵Rij。以计划阶段风险因素U1为例,计算过程:

表4 供应链风险造成损失程度划分

表5 供应链风险可控程度划分

总的风险评价结果为b*=0.402 7,对应表4可知新能源汽车供应链风险水平中等,其中风险最高的是计划阶段,然后分别是采购、生产、配送、退货阶段。

4.3 模糊评价结果分析

通过对上述新能源汽车供应链风险的评估,可以得出新能源汽车供应链中存在于五个阶段的风险所占总风险的权重。五个阶段风险从高到低依次是计划、采购、生产、配送和退货。与传统汽车中风险最大的生产阶段相比,新能源汽车供应链风险主要集中在上游的计划和采购阶段,这与新能源汽车对于设计和技术的依赖程度高有关。

计划阶段风险高的原因在于要使设计和生产符合市场需求,而由于新能源汽车行业起步不久,所以在设计和市场需求的估计上存在弱势;采购阶段风险高的原因主要是在供应商的选择上,由于新能源汽车对于零部件的质量要求高,从而导致了其对供应商的要求也相应提高,倘若供应商的供应数量、质量、交货时间等出现问题,对供应链造成的影响非常大;生产阶段的风险,从某种程度上说已经被设计阶段负担了一部分,在生产阶段整车制造厂商只要按照原有的装配流程对汽车进行生产即可,风险主要集中在流水线上;在配送和退货阶段,新能源汽车的风险相对较小,因为新能源汽车本身的订单量有限,对供应链网络的设计和配送时间的安排相对传统汽车而言压力较小,而退货在汽车行业较为少见,汽车召回对于质量把控严格的新能源汽车是小概率事件。

5 结论

本文运用SCOR模型、问卷调查法和模糊层次分析法对新能源汽车行业的供应链风险进行了识别和评估,主要解决了以下几个方面的问题:结合了传统汽车供应链的相关理论与新能源汽车行业的发展特点,在新能源汽车供应链的研究现状基础上,本文确定了新能源汽车供应链风险的定义,并明确了新能源汽车供应链在供应链结构上、供应链风险上与传统汽车的不同;以SCOR模型为研究工具,提出了新能源汽车供应链5大流程阶段中可能存在的31个风险因素。并运用问卷调查法对31个风险因素进行筛选,最终确定了19个风险因素,并建立了新能源汽车供应链风险评估指标体系;使用模糊层次分析法明确了在新能源汽车供应链中对供应链风险影响程度最大的是计划阶段,其次是采购阶段,然后分别是生产、配送、退货阶段。可以发现与传统汽车行业中风险最大程度来源于生产阶段有明显不同。

[1]晚春东,王雅林.供应链系统风险识别与评估研究综述[J].哈尔滨工业大学学报,2007,9(6):94-98.

[2]Dailun Shi Ibm,T J Watson.A Review of Enterprise Supply Chain Risk Management[J].Journal of Systems Science and Systems Engineering,2004,13(2):219-244.

[3]马丽娟.供应链风险研究概述[J].现代商贸工业,2010,(4):6-7.

[4]丁卫东.供应链风险研究[J].中国安全科学学报,2003,13(4):64-66.

[5]王燕,刘永胜.供应链风险管理概述[J].物流技术,2008,(8):138-141.

[6]Manuel Diaz-Madronero,David Peidro,Josefa Mula.A fuzzy optimization approach for procurement transport operational planning in an automobile supply chain[J].Applied Mathematical Modelling,2014,(4):10-16.

[7]S Luthra,D Garg,A Haleem.Empirical Analysis of Green Supply Chain Management Practices in Indian Automobile Industry[J].Journal of The Institution of Engineers(India),2014,95(2):19-126.

[8]Ki-Hoon Lee.Integrating carbon footprint into supply chain management:the case of Hyundai Motor Company(HMC)in the automobile industry[J].Journal of Cleaner Production,2011,19(11).

[9]Ezutah UdoncyOlugu,Kuan Yew Wong,Awaludin Mohamed Shaharoun.A Comprehensive Approach in Assessing the Performance of an Automobile Closed-Loop Supply Chain[J].Sustainability,2010,2(4): 871.

[10]Tao Li.Risk Assessment in the Supply Chain Management Based on Fuzzy AHP Model[J].Progress in Applied Mathematics,2012,4(1):9-13.

[11]Vincent F Yu,Li-Chuan Tseng.Measuring social compliance performance in the global sustainable supply chain:an AHP approach[J]. Journal of Information and Optimization Sciences,2014,35(1):47-72.

[12]Selcuk Percin.Use of fuzzy AHP for evaluating the benefits of information-sharing decisions in a supply chain[J].Journal of Enterprise Information Management,2008,21(3):263-284.

[13]吴璠,苏田.基于模糊层次分析法的汽车产业供应链金融风险研究[J].汽车工业研究,2013,(5):38-41.

Study on Risk Recognition and Evaluation of New Energy Automobile Supply Chain Based on SCOR Model

Yang Yang,He Ziwei

(School of Management,China University of Mining&Technology(Beijing),Beijing 100083,China)

In this paper,we first analyzed the current development status and characteristics of the new energy automobile supply chain, then defined the supply chain risk,introduced the characteristics of the risks and compared them with those of the traditional automobile supply chain.Next,we introduced in the SCOR model,identified the risks of the supply chain in five stages,next through questionnaire survey,analyzed the 31 risk factors to determine the 19 key risk factors and build the corresponding risk evaluation index system,and at the end,using AHP and fuzzy AHP,evaluated the risks of the supply chain.

SCOR model;new energy automobile supply chain;risk evaluation;index system

F407.471;F274;F224

A

1005-152X(2015)10-0186-06

2015-06-25

杨洋(1981-),女,北京人,中国矿业大学(北京)管理学院讲师,研究方向:供应链管理与物流。

10.3969/j.issn.1005-152X.2015.10.050