浅析蒲石河抽水蓄能电站机组泵工况造压试验

梁睿光,陶迎新,温占营,陈 鹏(辽宁蒲石河抽水蓄能有限公司,辽宁 丹东 118216)

浅析蒲石河抽水蓄能电站机组泵工况造压试验

梁睿光,陶迎新,温占营,陈鹏

(辽宁蒲石河抽水蓄能有限公司,辽宁 丹东 118216)

摘要:简要介绍了蓄能机组泵工况造压的原理和方法,分析了蒲石河抽水蓄能电站机组泵工况造压过程及试验结果。以工程实例说明机组导叶开启时间的判别方法及调试试验中应该注意的问题。

关键词:泵工况;造压;溅水功率

1 概述

蒲石河抽水蓄能电站安装4台300MW可逆式水泵水轮机组,由Alstom和哈尔滨电机厂设计制造。机组在空气中旋转时吸收功率小于7.4MW,水泵工况零流量时吸收功率小于103MW,压水充气空间体积30m3。电站上水库无天然来水,是一座日调节纯抽水蓄能电站。因此,要求首台机组能够以泵工况运行,不仅可以节省为上库引水需要的投资,并能保证机组发电工况调试时避免在低水头运行。

机组水泵调相转抽水时,需要转轮对水体产生出平衡上游水头的水压即造压,且转轮室气体过多,导叶开启时会造成较大压力脉动,对机组运行将产生较大影响或者伤害。由于压力脉动的缘故,气体是否排除干净,仅通过尾水水位变送器难以准确判断,通常采取机组零流量造压试验来判断转轮与导叶间压力,确定导叶开启时间。

从蒲石河抽水蓄能电站4号机组多次的造压试验来看,作为机组水泵调相转抽水运行的前提条件,机组泵工况造压试验中转轮与导叶间水建压成功、机组吸收有功功率满足溅水功率条件是该工况转换成功的关键。

2 水泵造压的原理和方法

SFC拖动机组至水泵调相工况运行。将机组控制方式切至单步,执行排气进水子流程,关闭转轮室补气回路,开启转轮室回水排气阀和主进水阀,转轮室内水位上升,水泵造压,转轮和导叶间的压力快速升高,先出现较大的压力脉动,后压力脉动减小。当压力从最大值下降后,跳开机组出口开关和关闭主进水阀,机组慢速下降停机。转轮和导叶间的压力见图1中曲线a,如导叶在A点开启,则可避开大的压力脉动,压力过程线将变为曲线b。当然A点不能太提前,否则水泵压力不够,易造成反流和大的冲击。试验过程中导叶始终关闭。

图1水泵造压过程

零流量造压试验时,录制整个过程曲线和记录有关参数,根据试验结果确定最优导叶开启速度,以及用以下方法确定导叶开启时刻(A点):

(1)转轮与导叶间压力达到某一数值;

(2)排气完毕,排气阀关闭位置触点闭合;

(3)排气阀开启后的一定延时;

(4)也可根据溅水功率来确定A点,见下页图2。

造压过程中,机组吸收有功功率的增加伴随着转轮与导叶间压力的升高,多将溅水功率作为导叶开启的另一重要判据。

图2水泵造压与机组吸收功率原理图

3 造压试验过程和导叶开启时刻确定

3.1造压试验的过程分析

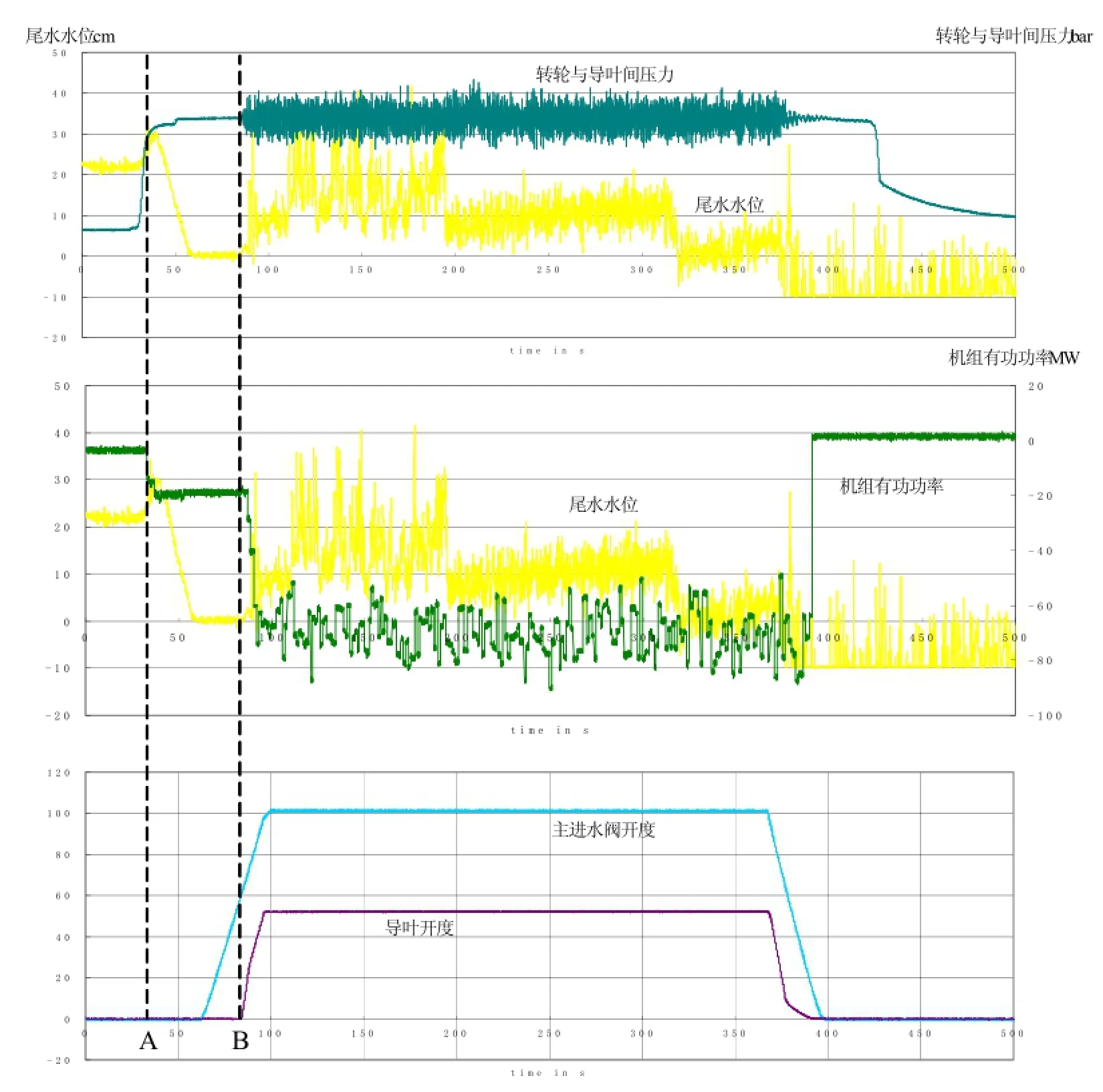

2011年10月25日,蒲石河电站4号机组完成首次造压试验,录取的主要参数波形见图3。

以开启排气阀后100s时刻为0,13s后转轮下水位开始上升;21s后水位上升刚接触转轮,顶盖、转轮与导叶之间压力迅速增加;46s后尾水管水位上升至整个转轮室,机组振动强烈、噪音较大,转轮与导叶间压力达到P=47bar,机组吸收有功功率至P=﹣65MW;96s后手动电气跳机。排气时间约33s。根据试验结果,初步确定采取压力或溅水功率两种判据确定导叶开启时刻:图3中A点为转轮与导叶之间水压P>25bar或机组有功功率P<-40MW时刻,当监控收到”主进水阀开启至40%开度“信号反馈后,发出开启导叶令。

显而易见,图3中,以转轮与导叶间压力P>25bar确定的A点比以机组有功功率P<﹣40MW确定的A点提前约15s,而这期间转轮室排气尚未结束,尾水水位时而较高与转轮相接触,时而较低离开转轮,造成较大的压力脉动和机组有功功率的波动,不适合开启导叶。

图3蒲石河4号机泵工况首次造压试验

3.2导叶开启时刻判据检验

恢复机组零流量造压试验对导叶所作的措施后,监控选择机组水泵调相转水泵工况运行,检验压力和功率判据。录取的主要参数波形见下页图4。

导叶按整定的开度曲线开启至47%开度稳定,而机组吸收有功功率在-60~-80MW之间波动,没有达到预期的满负荷抽水工况运行目的。分析图4中各主要参数曲线,转轮回水排气的时间过短,仅有20s,无法满足机组回水造压要求,致使转轮反复打水又抽空,出现上述现象。同时,导叶的开启条件中,造压功率和转轮与导叶间水压力“或”门开出是不合理的,因为转轮回水排气开始后不久,转轮与导叶间水压力判据满足(A点时刻),监控发出关闭排气阀,尾水水位上下搅动,且当主进水阀40%开度信号复归后,到达时间B导叶开启,但此时转轮室内还有大量的气体没有排出,所以造成导叶开启过早溅水功率并不满足,机组吸收有功并没有增加。

调试人员现场观察尾水锥管旁安装的水位计再次验证:磁翻板来回浮动,转轮回水排气管路未听到水声,排气阀即已关闭,机组振动偏大。说明机组抽水工况运行时吸收有功不能上升的根本原因为气体未全排出转轮室,而导叶开启时刻过早。

图4水泵调相转水泵工况导叶开启时间

3.3导叶开启时刻判据优化

多次试验后,去掉水泵调相转抽水流程中的压力判据,使用溅水功率P﹥-40MW后设置15s延时关闭排气阀后开启导叶,工况转换成功,机组运行正常。导叶开启时刻逻辑:转轮下尾水水位<300mm&机组有功功率P<-40MW&延时15s关闭排气阀&收到主进水阀40%开度信号反馈。

在机组以后的试验和试运行中,由于机组满足溅水功率10s或15s延时后关闭排气阀时主要参数无差别,后将此延时缩短至10s。

4 调试试验中的注意事项

(1)试验前首先确保机组电气、机械停机流程正确,紧急停机按钮正常。

(2)对于首次泵工况造压试验,首先确保整个试验过程中导叶始终在“全关”位,机组零流量。

(3)排气时,监视尾水管水位的上升和监视导叶转轮间的压力,记录排气阀的开启时间并结合排气阀的固有开启耗时,根据实际情况优化排气过程。

(4)记录溅水功率。部分电站设置独立于监控系统的溅水功率保护,回水排气过程中若溅水功率不动作,闭锁导叶开启。

(5)逐步开启导叶,从零流量过渡到抽水工况时,录取以下参数数据和波形图:

①导叶开启时间和开启速度;

②发电/电动机的吸收功率;

③导叶与转轮间压力及压力脉动;

④蜗壳压力或钢管压力;

⑤尾水管压力;

⑥导叶开度或接力器行程;

⑦水泵流量。

(6)工况转换过程中,同时测量机组上、下机架、顶盖或轴承支架振动及主轴摆度。

(7)根据录取的数据和试验时机组的扬程,修正导叶开启规律,优化从零流量到抽水工况过程参数。

(8)在导叶开启过程中,严密监视继电保护工作情况,监视和测录调速器实际运行参数。

5 结语

通常,在机组水泵调相工况并网同时或稍后,立即开启排气阀并进行造压抽水,如在并网前造压,由于输入功率突然增大,变频器容量不足,致使并网失败。在并网瞬间,导叶开度不大,输入功率也不大,不会对电网产生过大的突然冲击,但振动和噪声很大。随着导叶按事先整定的规律开到最优工况,输入功率增大,振动和噪声反而减小,因为愈接近最优工况,振动和噪声愈小。

由于抽水蓄能电站工况转换频繁,在机组由水泵调相转抽水过程中,往往因为溅水功率较低、造压不足等因素导致工况转换失败,在选择压力判据或者溅水功率判据时,应以机组多次试验数据来优化选择,确定导叶开启时刻。

中图分类号:TV743

文献标识码:B

文章编号:1672-5387(2015)03-0021-04

DOI:10.13599/j.cnki.11-5130.2015.03.006

收稿日期:2014-11-13

作者简介:梁睿光(1986-),男,助理工程师,从事抽水蓄能电站运行工作。