我国航空用橡胶型材的发展状况

雷海军

(西北橡胶塑料研究设计院有限公司,陕西 咸阳 712023)

随着国民经济的发展,航空运输以其安全、高效的特点越来越受青睐。我国民用航空业也迎来了黄金发展期,预计到2018年,我国民用航空飞机每年起降量将达1040万架次,运输总周转量达到990亿t·km,旅客运输量4.5亿人次,货邮运输量960万t。伴随着民用航空业的发展,作为其载体的民用飞机需求量日益增大,对飞机性能与寿命的要求更加严格。飞机的密封性能一直是飞机使用安全性能和可靠性能的基础,设计有效的橡胶型材结构并研制适宜的橡胶材料一直是飞机用密封制品的研究重点。

我国航空用橡胶型材的研制与我国航空工业的发展进程一致,都经历了由全盘引进、仿制到独立制造的漫长过程。我国航空用橡胶型材的橡胶材料已经由仿制发展到自主研制,目前已达到欧美通用航空标准;橡胶型材的结构由全盘照搬国外技术发展到了自主计算机辅助设计。

本文以我院在航空用橡胶型材领域的研制和配套发展反映我国航空用橡胶型材的发展。

1 航空用橡胶型材分类

航空用橡胶型材主要为密封型材。航空用橡胶密封型材种类繁杂,其材料、形状、结构各异,按密封形式可分为压缩式和充气式2种。

压缩式橡胶密封型材利用断面凸起点和橡胶压缩回弹所产生的应力来实现密封。飞机门体压缩式密封橡胶型材的密封断面结构多样,密封性能只与密封门体有关,与飞机其他部件关联不大,相对独立性强;但经多次使用后,因橡胶材料老化而产生应力松弛,密封性能逐渐变差,同时在低温时因橡胶材料的低温弹性差而出现密封失效。压缩式橡胶密封型材对配合结构要求简单,是目前使用较广泛的密封型材。

充气式橡胶密封型材利用全封闭的中空腔体充满气体,通过气体的膨胀压力实现橡胶与门体的接触密封,密封断面主要为全封闭的闭合结构。与压缩式橡胶密封型材相比,充气式橡胶密封型材对橡胶材料的压缩弹性要求较低,主要利用充入气体的压力来调节密封性能,补充橡胶材料长时间使用产生的应力松弛,实现始终如一的密封效果,不会出现因橡胶材料低温弹性差而造成的密封失效问题,其密封可靠性相对较好。但充气式橡胶密封型材也存在缺点:由于充气密封技术对密封型材的整体气密性要求很高,任何部位的细小缺陷都会引起气体泄漏,从而导致整体密封性能下降,甚至引起密封失效;密封型材与飞机其他部件的关联很大,维修也较复杂。

飞机不同部件的航空用橡胶密封型材的功能和特性有很大区别。

(1)门窗用气密性型材。飞机门窗部位有增压和密封要求,该部位的橡胶型材需满足飞机整体的气密性,由硅橡胶材料与复合织物复合制成,以增强型材表面的耐磨性能。空客飞机的门窗橡胶密封型材断面大多为空心复合式结构(P形及其变形结构),波音飞机的门窗橡胶密封型材断面大多为实心复合式结构(L形及其变形结构)。

(2)机身口盖防水型材。遍布飞机机身的各类检查口需要防水、防尘。这类橡胶型材的橡胶材料以硅橡胶或其并用体系为主体材料,产品断面为锯齿形结构,可通过对口盖缝隙的填充达到防水、防尘的密封要求。

(3)整流罩与翼面耐磨型材。整流罩与翼面是飞机上密封型材最多的两类部件。为了调节飞机表面的气流状况,机头、机身、机翼、机尾遍布各种整流罩;飞机上动作最频繁的部件为活动翼面。这两类部件对橡胶型材的要求是耐磨和减震,橡胶型材由硅橡胶材料与多层织物或铝合金板材复合而成,以提高型材的强度和耐磨性能,型材断面大多为P形、勺形和特殊形状。

(4)发动机区耐温防火型材。根据适航规定,发动机区使用的型材需满足防火和耐高温的要求,该区橡胶型材多用阻燃或防火橡胶材料与玻璃纤维复合制成,以提高防火和耐温性能,型材断面大多为P形。

(5)耐油密封型材。飞机的液压系统、邮箱口盖等部位对密封型材的要求主要是耐油和密封,这类橡胶型材为氟硅橡胶材料,纯胶可以满足其密封和耐油需求[1],型材断面大多为凸字形。

2 我国航空用橡胶型材行业存在的问题

经过多年发展,国外航空用橡胶型材行业建立了一套完善的标准体系,拥有了一批专业化的制造配套供应商,在型材结构设计上积累了丰富的经验,制造的各类型材经过了波音、空客等百余种机型的实际飞行检验,更重要的是在适航性的符合性检验方面积累了大量试验数据。

国内航空用橡胶型材研制起步较晚,制约行业发展的因素主要有3点。

一是我国相关橡胶材料更新换代缓慢,未形成一套完备的航空用橡胶材料标准体系。目前我国缺乏系列化、通用化的型材橡胶材料研究和开发体系;受研究经费不足、科研周期较短、需求小的影响,大部分企业只解决了材料和产品有无的问题,并没有进行深入、系统的基础材料研究工作,对材料的标准化、系列化研究比较薄弱,而国外发达国家对材料的研发已形成标准化和系列化,还带动了装备的发展。

二是由于经验欠缺,我国在橡胶型材产品结构设计上仍存在诸多不足。我国多数橡胶型材配套企业已成功应用了PROE和CATIA等设计软件。针对橡胶型材应用部位和使用条件的不同,利用专业设计软件从橡胶型材的密封结构、选取断面、三维立体尺寸、使用状态等方面进行综合设计。由于经验所限,目前我国橡胶型材的配套研制多偏重应用研究,缺少对材料性能与产品结构参数、产品结构参数之间、结构与使用条件之间的关联性基础研究,因此设计出的橡胶型材产品往往不能一次满足使用要求。

三是成品性能测试方法欠缺和测试有效性不佳。橡胶型材的成品性能测试是评价其选用的材料、产品结构是否合理以及评价成品性能的重要手段。受技术、资金等限制,国内对橡胶型材成品性能测试重视不足,研发能力和技术创新水平远落后于发达国家。缺少橡胶型材成品性能的检测手段和设备,就不能真实反映产品在使用中的状态和实际工况对产品性能的影响。

3 西北橡胶塑料研究设计院航空用橡胶型材研究进展

我院作为密封橡胶制品专业的科研单位,自创立之初就在橡胶材料配方设计和材料标准化体系建设上走在行业前列。多年来我院承担了大量航空配套项目,为我国航空工业研制了大量的橡胶型材,为运7和运8的研发以及伊尔-76和图-154的维修先后研制出多种橡胶型材,积累了一定的航空用橡胶型材设计参数和成型技术经验。在国家大力发展自主航空技术研究的背景下,我院积极进行了新舟60、新舟700、ARJ、C919、通用飞机、大型运输机等航空器的橡胶型材研制工作。

随着航空业的不断发展,目前普遍使用的橡胶密封型材暴露出许多缺点和问题:使用的橡胶材料硬度较大,制造的橡胶型材在舱门闭合时需要较大的关门力,可操控性和便捷性差;橡胶型材的耐天候老化性能较差,很多橡胶型材在飞机未出厂或交付后很短时间内就出现表面龟裂,对飞机的安全使用造成了隐患;橡胶型材的环境适应性较差,飞机在高寒地区和热带地区橡胶型材的寿命大幅缩短;橡胶型材的结构比较老旧,虽能满足飞行要求,但是大部分产品存在不同程度的漏气和渗水问题,对飞行舒适性与安全性造成很大影响。

为了解决航空用橡胶密封型材存在的问题,我院主要在以下几个方面开展了研究工作。

(1)橡胶材料研制。目前橡胶密封型材主要的密封形式为压缩密封,要求材料具有良好的压缩回弹性[2],同时考虑到飞行使用环境,要求选用的橡胶材料既具有良好的物理性能、耐高低温性能,又具有阻燃性能、防水性能、防尘性能、减震性能。过去使用的俄罗斯标准丁腈橡胶(牌号5860等)和氯丁橡胶耐天候性能较差,低温柔顺性中等,而硅橡胶在-60 ℃~+200 ℃下可长时间使用,且无毒无味、绿色环保,已被波音、空客公司作为新一代橡胶型材主体材料普遍使用[3],因此我院采用硅橡胶制备航空用橡胶型材。

通过新舟60、大型运输机、ARJ21、C919相关项目的深入开展和系统研究,我院解决了硅橡胶材料在硬度、阻燃性能、强度性能、压缩永久变形等方面的问题[4],研制的多种新型型材橡胶材料均达到了国际标准要求。

(2)织物选择及其粘合性能研究。橡胶材料强度有限,且表面摩擦因数较大,在使用过程中表面磨损严重,影响密封效果,我院在飞机门窗密封型材中采用橡胶材料与织物复合方式来解决这一问题。硅橡胶材料与耐磨性能、耐天候老化性能良好的聚酯纤维复合,可以提高密封型材的耐磨性能;与高强度玻璃纤维复合可以提高密封型材的强度和阻燃性能。对聚酯纤维进行浸胶处理,可以提高橡胶材料与织物间的粘合强度。根据结构与功能不同,选择摩擦因数和伸长率适宜的织物可以满足成型工艺需要,确保织物连续且无褶皱,密封橡胶型材性能稳定、均一。

(3)产品结构优化设计。为了保证橡胶型材设计的有效性,首先通过产品应力-应变的有限元分析对产品设计进行验证[5]。其次,对产品外观尺寸进行测量,尤其是对关键部位进行多方位测量,并利用计量工装对设计进行验证。最后,利用工程生产的技术优势,制造不同的试验样件送主机厂进行装机考核,最终确定出适宜的动态密封结构形式。该设计技术在航空用橡胶型材的结构设计方面已取得了多项技术专利。

(4)产品成型技术。由于飞机机体是一个复杂的立体结构,为了保证橡胶密封型材与各个口框的相对位置及安装的准确性,设计中一般都采用达索公司的CATIA软件进行设计,橡胶密封型材数模截面如图1所示。

图1 航空用橡胶密封型材数模截面

与传统密封制品不同,航空用橡胶型材的中轴线大多不在同一个平面上。如果按照立体结构加工相应的模具,成型成本极高且可操作性很差。为解决这一难题,我院结合多年的密封件成型经验,利用橡胶材料在一定范围内可以随意拉伸、扭曲、变形的特性,对设计的橡胶密封型材三维立体数模进行转化加工,在保证橡胶型材总轮廓尺寸不变的前提下,将其转化为二维橡胶平面图形,作为后续研究的参考标准。如果此过程中转化的橡胶型材总轮廓尺寸偏大,橡胶型材安装时易造成局部褶皱堆积,影响橡胶型材密封性能和使用寿命;如果总轮廓尺寸偏小,型材使用中则存在持续拉伸,也会影响密封可靠性和使用寿命。因此,将三维立体数模精确地转化为二维平面图形是密封型材成型加工的基准和前提条件。通过在多个法平面的刨切组合,以及保证圆弧过渡段与直段部分的合理相切,最终保证三维数模与二维图形的轮廓线误差在0.5 mm以内。

(5)设计验证。为保证橡胶密封型材满足适航要求,需要对其环境适应性、功能可靠性和使用寿命进行验证。对于尺寸及形状各异的飞橡胶密封型材,其验证是一大难点。

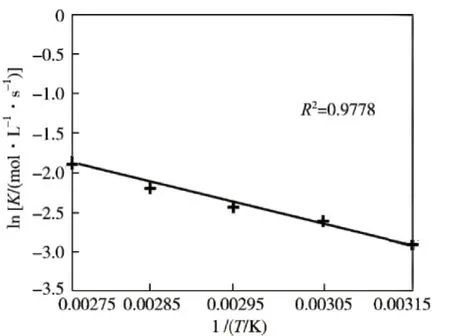

橡胶材料的老化速率常数(K)与温度(T)的关系满足阿雷尼乌斯公式K=Ae-Ea/RT。根据老化试验数据的回归计算,可确定K等参数,从而推算橡胶材料的失效年限。将计算所得的各个参数外推到常温,即可得到常温下的K,以及常温下橡胶材料K随时间的变化关系。本工作选取5个温度对型材橡胶材料进行加速老化试验,橡胶材料K与T的关系见图2,可以看出lnK与T-1呈线性关系。

图2 橡胶材料K与T的关系

其次,通过专业试验设备,模拟橡胶密封型材的工作情况,对试验样件进行测试,并对橡胶材料加速老化和模拟试验结果进行验证。将2个步骤得到的数据综合分析,互相验证,从而得出产品的使用寿命,以验证其是否满足适航的可靠性要求。

(6)工程化生产。对于航空类产品,为其进行配套生产的控制点之一就是符合适航的要求,保证产品的可追溯性和批次间的一致性。我院在生产和管理中按照AS 9100C的要求,加强了产品的过程控制,确保所有过程都有文件可依,并且严格按照文件的规定运行。

4 航空用橡胶型材的发展趋势

以波音和空客两大民用飞机公司为代表的飞机生产集团,已形成一套完整的民用飞机大型橡胶型材的橡胶材料选用系列和规范,并随着新材料的开发和应用不断完善和补充;形成了完备的产品体系、结构设计技术、执行标准和工艺,同时具有完整的质量控制体系和成品性能评价手段[6-7]。

4.1 橡胶材料配合技术和测试技术

现代航空业的飞速发展对材料性能的要求越来越苛刻,对材料寿命的要求也越来越高。配套的橡胶密封型材应具有耐高低温、阻燃、环保等综合性能。从而对橡胶材料配合技术提出了更高的要求。传统的橡胶材料配合技术采用机械共混等较为简单的工艺,得到的橡胶材料性能稳定性和均匀性都难以满足航空用橡胶材料的性能要求。原位配合共混技术将材料的配合从宏观扩展到微观,可以使橡胶基体与配合剂在反应平衡的环境下更好的接枝、交联,充分发挥各自性能,从而满足未来航空业对高性能橡胶材料的要求。

传统的橡胶材料性能测试只是进行几组单一的物理性能测试,然后理论分析其整体性能,对一些特殊的功能性要求不能提供合理和有效的数据支持。只有通过组合式的测试手段,对影响橡胶材料密封性能的因素进行全面测试,才能有效反映出材料的真实性能。

4.2 产品成型可控技术

任何一种产品的成型都与材料自身的工艺性能关系密切。材料工艺性能好,可以用最小的能耗、最短的时间制备出外观、尺寸、性能等综合性能良好的产品。橡胶硫化成型一般分为模压硫化、挤出预成型硫化、挤出连续微波硫化、硫化罐硫化成型,不同橡胶材料有各自适合的硫化成型方式,不同硫化成型方式有各自的优点。

由于飞机机体是一个复杂的立体结构,所用橡胶密封型材为复杂的空间延伸结构,并要根据功能要求选择复合铝板和织物,传统的二维成型技术已经满足不了其生产要求,需要向三维立体成型技术发展,以满足型材使用的密封可靠性。

4.3 产品疲劳分析

为保证航空用橡胶型材设计的有效性,确保产品使用过程中可以持续满足最初的设计要求,可以利用有限元分析软件对橡胶型材建立数学模型,进行疲劳分析。疲劳分析对橡胶密封型材的设计和改进至关重要。疲劳分析中的载荷周期、型材材料、成型工艺等因素对疲劳分析结果影响很大,需要综合考虑这些因素才能获得更精确的分析结果,建立的数学模型也更接近实际使用情况。

4.4 性能一致性和使用寿命评价技术

为了使航空用橡胶型材满足要求,必须建立一套性能一致性、使用寿命和成型专一性的评价技术。从原材料采购、材料配合、材料混炼到制品硫化都应该有唯一的标识,使橡胶型材在各生产阶段都有可追朔性,从而控制橡胶型材的性能一致性。必须真实地模拟橡胶型材使用工况,在相应的环境下通过室温等效原理模拟橡胶型材的使用状况,并通过实验数据分析,得出更为可靠的橡胶型材使用寿命。

5 结语

近年来我国航空用橡胶型材研制取得了长足的进步,但技术水平仍需大幅提高。我国航空用橡胶型材的研究和开发应遵循适航理念,综合考虑产品的功能性、可靠性和一致性,研制出耐天候老化性能好、对气和水密封性能优异、使用寿命长的航空用橡胶型材,缩短我国与国外航空用橡胶型材技术的差距。