曲柄销轴调质后裂纹原因分析

陈海涛(山东捷科采油设备有限公司,山东 东营 257000)

曲柄销轴调质后裂纹原因分析

陈海涛

(山东捷科采油设备有限公司,山东 东营 257000)

本论文主要结合自身作为检验员的实际工作情况,通过分析抽油机用曲柄销轴调质后裂纹的原因,对以后细化进货材料检验工作起到了警示作用。

裂纹;调质;42CrMo;正火;淬火;模锻;金相组织

0 前言

抽油机作为一个由若干零部件组成的地面原油开采装置,目前在国内外应用极其广泛。而曲柄销轴作为抽油机上最为关键受力的零部件之一,对它的机械性能要求也极为严格,本文对曲柄销轴调质后裂纹原因进行细化分析,通过查找原因,找出质量控制点的薄弱环节,供后续的进货检验及过程检验参考,为产品质量保驾护航。

1 流程图

2 技术要求

如图1所示,按照设计图纸的技术要求:毛坯件锻造后正火处理。

3 裂纹情况描述

锻造(模锻)曲柄销轴粗加工后调质产生裂纹热处理工艺完成后发现:从轴承台阶尺寸Φ166右侧处边缘的R8圆弧角与直面切点处产生裂纹,并沿轴线方向向整个台阶厚度延伸,直至轴承位尺寸Φ144方向脱落,如图2所示:

4 原因分析

根据前面的流程图,我们反其道而行之,采用倒推法分析事故原因:

4.1热处理

通过走访热处理中心,查看其热处理工艺(图3),其工艺符合对合金钢42CrMo的调质及回火工艺要求,故此次质量事故问题的发生点在此工序,但产生原因不在本工序。

4.2机加工——圆弧角是否符合设计图纸要求

根据设计图纸要求和机加工常识应当圆滑过渡,但从实际加工圆弧角可以看出(如图4),粗加工采用普车加工圆弧角,中间有明显棱线,此棱线很容易造成热处理时的应力集中,因此,适当的提高加工表面质量是避免调质开裂的一方面因素。

4.3原材料

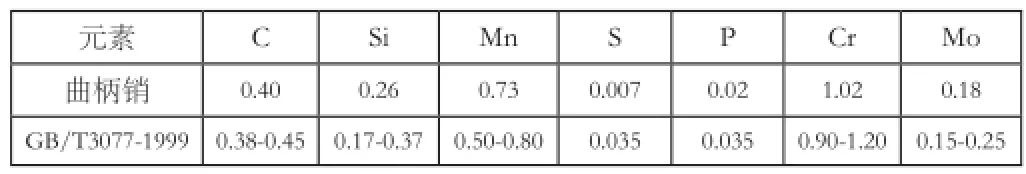

(1)化学分析。模锻曲柄销轴---为某外协厂家提供的,现场复检化学成份,符合相关标准要求。

表1 为此批模锻曲柄销轴的化学成分报告

(2)金相分析。金相分析曲柄销轴内部组织变化:我们分两步走,首先对于调质后出现裂纹的曲柄销轴,用裂下来的一块加工成15*15mm块状,分析其组织。

图5为金相显微镜下组织放大500倍后图像,报告结果显示金相组织为索氏体,证明调质过程符合要求。(3)我们对尚未粗加工和调质的1件模锻曲柄销轴取样金相显微镜分析,试样同样为15*15mm的块状,图6为金相显微镜下100倍组织状态显示图,报告显示组织为珠光体+网状铁素体,晶粒度6.5。判定:晶粒度比较粗大,同时网状铁素体严重割裂了珠光体之间的联系,使钢的强度(特别是屈服强度)大大低于正常值,塑性也降低,极易变形断裂。

通过科学的数据分析(化学成分、调质前后的金相组织观察),我们不难发现,加工R角的表面精度(表面粗糙度)的降低加速了本来就塑性低、组织晶粒度大的曲柄销轴因应力集中在调质后产生(R角处)裂纹的现象。

5 总结

上述抽油机曲柄销轴调质后裂纹,是一起典型的因外购产品质量控制监管不到位造成的批次性质量事故,给公司造成了相当大的经济损失。为提高外购产品质量,避免类似质量事故的重复发生,我们质量管理部结合技术工艺部对此类质量问题做了如下纠正预防措施:

(1)模锻毛坯改为自由锻毛坯,增大了可加工余量;

(2)与采购部门沟通,加大供应商监造力度,查证厂家原材料入厂检验资料、锻造工艺、锻造后正火工艺,确保符合我公司技术要求;

(3)入厂进货检验时,加大金相组织结构的抽查力度;

(4)机加工粗加工中保证R角处表面精度(表面粗糙度),避免出现多层刀纹,同时留大精加工的余量;

(5)粗加工后精加工前,热处理调质环节,除严格执行热处理工艺外,特别注意控制好淬火、回火的时间间隔以及暴露在空气中的时间节点;

在质量控制人员的监督执行下,经过一段时间的验证实施,后续几批次外购曲柄销轴未再出现类似批次性质量事故,产品的合格率由开始的70%提升到了95%,为企业挽回了经济损失,收到了良好的效益,同时被集团公司作为典型案例在各分公司推广学习,为企业的外购产品的质量外控与内控相结合奠定了良好的基础。

[1]GB/T3077-1999《合金结构钢》[S].

[2]GB13320-2007《钢制模锻件-金相组织评级图及评定方法》[S].