小浪底引黄工程不良地质隧洞段突涌水封堵处理施工方法

刘志斌

(山西省水利建筑工程局 山西太原 030006)

1 工程概况

小浪底引黄工程某支洞长1 198.9 m,断面为城门洞形,开挖断面尺寸4.69 m×4.12 m(宽×高)。支洞穿过地层主要分为太古界绛县群界牌梁组(Ptzj)、横岭关组(Ajh)与元古界中条群龙峪组(Ptzl)、余元下组(Ptzy),岩性主要为石英岩、石英片岩、变酸性火山岩、变基性火山岩、黑云绢云片岩及透闪大理岩、白云石大理岩等与断层角砾岩,地质构造极其复杂,洞线穿越倒转向斜,处于两断层之间,平行或小角度斜交两断层。向斜核部岩层直立倒转,牵引拖掩褶曲发育,裂隙岩溶水与断层裂隙水丰富,具有承压性。

本洞段正处于向斜核部、F10断层与F22断层交汇处,地下水处于大理岩层内,受断层影响,岩溶水具有贯通性。断层又横切地表河流,河流水与地下水贯通,地下水具有明显的承压性,为岩溶裂隙承压水。在施工过程中可见岩溶水的位置是不固定的,随着断层的切割,汇水于断层带内,随着隧洞的深度加深,地下水的承压性越来越大,水量也越来越大。而F10断层平行支洞洞轴线和倒转向斜轴向,横切主洞线和河流,为地下水的主要通道,其地下水水量短时间内不可能减少,不但对支洞开挖有影响,对主支洞交叉段以及主洞的开挖也极为不利。

2 突发涌水情况及紧急措施

在进行桩号0+857掌子面开挖作业时,左下角钻孔过程中突然喷出一股强势水流,将钻杆喷出,水柱喷出20余米,水位迅速上涨,由于涌水量太大,很快将掌子面淹没,估计当时出水量达375 m3/h,排水速度远小于水位上升速度,经过最终努力,将水位控制在桩号0+477处,淹没洞长约380 m。原因分析,钻孔过程中切断承压水层所至。

3 堵水施工思路及施工方案

3.1 施工思路

根据现场实际情况,施工采用堵排水结合,以堵水为主,排水为辅,将掌子面处排水量控制在最小范围,以便能够钻孔装药、爆破出渣作业。

先加大排水能力将水位降低至掌子面后,计划分四步进行堵水:第一步对较大出水范围段及其他单点出水孔进行注浆堵水,以减少往掌子面处汇水量;第二步对存在裂隙出水和岩石较破碎洞段进行全断面帷幕注浆;第三步对掌子面突水孔进行注浆封堵;第四步对以后未开挖洞段,每15 m一个循环进行超前预注浆,直至开挖掌子面出水量减少至可以方便开挖作业时,不再进行超前预注浆。

掌子面下游超前预注浆是利用注浆压力将浆液有效扩散到含水裂隙及导水通道内,堵塞该段岩层的裂隙,使开挖面形成一定范围的隔水帷幕墙,改变岩层结构,提高该段整体抗压及抗渗透性,降低出水量,减少排水量,避免继续出现突涌水事故,保证能够继续开始掘进施工。

3.2 掌子面突水孔封堵注浆

在掌子面上游侧壁2~3 m处开挖水仓,降低现有水位,清除石渣,露出左下侧大的突水孔。

对掌子面已有钻孔安装Φ25×1 m注浆管,并用固孔器固定。

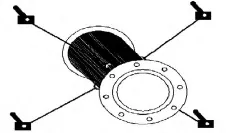

针对左下侧突水孔处理,安装Φ25×1 m注浆管,并用固孔器固定。如在安装过程中,因水压过大无法固定,首先对其1 m周边钻设泄压孔,泄压孔孔径Φ42 mm、孔深2 m;施工过程中如不能满足泄压要求,改用液压架柱式回转钻钻泄压孔,泄压孔孔径Φ60 mm、孔深1.5 m安装Φ50 mm套管,套管前端铰接方式安装法兰盘,法兰盘上焊接Φ25钢管并安装球阀,以便于控制突水量。

先周边孔注浆,后突水孔注浆,注浆管均采用Φ25钢管。

3.3 掌子面超前预注浆堵水

在对掌子面突水孔进行注浆封堵后,出水量减少至岩面有渗水点但无明显涌流现象,注浆封堵效果较好。为下一步能进行隧洞开挖,还必须对掌子面之后岩石进行超前预注浆处理,每一超前预注将循环长度15 m,直至穿过此断层切割带。

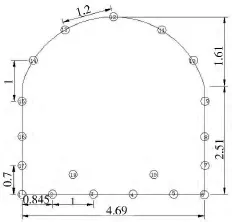

3.3.1 孔位布置及钻孔参数设计

本段钻孔分三序钻孔,Ⅰ序孔采用YT-28手风钻钻孔;Ⅱ、Ⅲ序孔采用Zyj-380/210液压架柱式回转钻机钻孔,孔位布置见钻孔示意图1、图2,Ⅰ序孔孔深4 m及钻孔角度倾角30°;Ⅱ序孔孔深7 m及钻孔角度倾角20°;Ⅲ序孔孔深17 m及钻孔角度倾角13°。

图1 掌子面超前预注浆Ⅰ、Ⅱ序孔钻孔示意图

图2 掌子面超前预注浆Ⅲ序孔钻孔示意图

3.3.2 超前预注浆循环及施工方法

为了达到较好的封堵效果,每个注浆循环为15m,然后掘进10 m,预留5 m,再进行下一注浆循环,施工中根据钻孔施工参数提供内容进行钻孔、注浆,具体为先按照Ⅰ、Ⅱ序钻孔及注浆(19个孔),再按Ⅲ序孔钻孔示意图进行Ⅲ序孔的钻孔及注浆(25个孔)。

3.3.2.1 正常工况下钻孔

序孔先用液压架柱式回转钻机开孔Φ60 mm,孔深2 m,安装Φ50 mm×2 m套管,套管前端铰接方式安装法兰盘,法兰盘上焊接Φ25钢管并安装球阀,以便于控制涌水量。安装套管后,用风钻钻孔,孔径Φ42,孔深4 m,注浆管Φ25 mm长度2 m,钻孔19个。

Ⅱ序孔先用液压架柱式回转钻机开孔Φ91 mm,孔深2 m,安装Φ75 mm×2 m套管,套管前端铰接方式安装法兰盘,法兰盘上焊接Φ25钢管并安装球阀,以便于控制涌水量。安装套管后,换小钻头,孔径Φ60,孔深7 m,注浆管Φ25 mm长度2 m,钻孔19个。

Ⅲ序孔先用液压架柱式回转钻机开孔Φ91 mm,孔深2 m,安装Φ75 mm×3 m套管,套管前端铰接方式安装法兰盘,法兰盘上焊接Φ25钢管并安装球阀,以便于控制涌水量。安装套管后,换小钻头,孔径Φ60,注浆管Φ25 mm长度3 m,外围孔(周边孔)孔深17 m,中间孔孔深15 m,钻孔共25个。

3.3.2.2 不良地质工况下钻孔

如围岩破碎钻孔无法成形,沿孔深全长安装套管(Ⅰ序孔4 m、Ⅱ序孔7 m、Ⅲ序孔17 m),安装Φ25 mm注浆花管,长度分别为3.5 m、6.5 m、16.5 m。

如钻孔未达到设计深度时发生大突涌水,紧急关闭法兰盘后注浆,待浆液凝固24 h后,沿该孔位进行扫孔后,继续钻灌,达到设计标准。

根据围岩情况、外水压力情况及时调整套管长度,套管长度范围2~5 m。套管安装形式见图3所示。

图3 安装套管后示意图

3.4 注浆

3.4.1 注浆器材

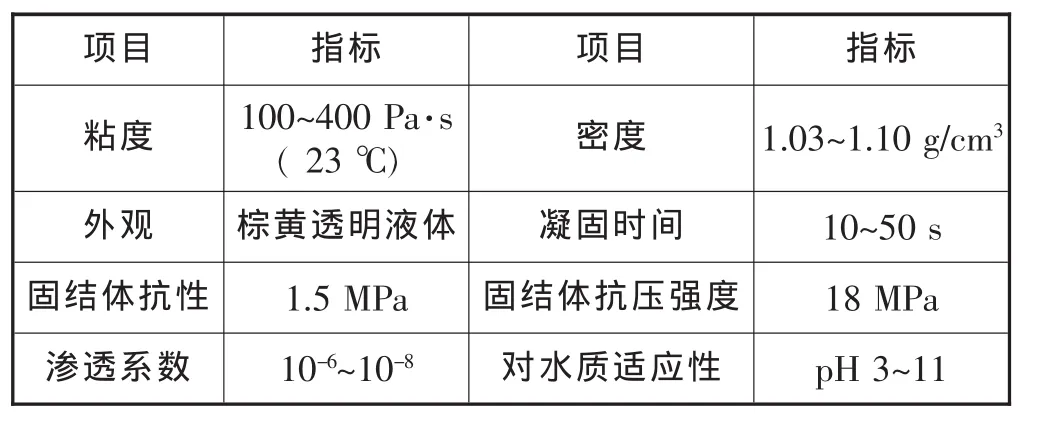

由于围岩裂隙发育,出水量大、压力大,注浆材料应能保证快速封堵涌水裂隙。

注浆材料采用低密度、扩散性强、无污染的DS系列化学灌浆材料,DS系列化灌材料具有凝结时间短、粘结力强、固体抗压强度高等特点,可与水泥混合灌注,浆液通过灌浆泵的压力推动渗透、扩散至岩石涌水裂隙,形成隔水帷幕,并将围岩凝结成一个整体,达到封堵出水目的,同时起到围岩固结作用。DS化学堵水材料参数见表1。

注浆管采用Φ25钢管,钢管长度根据实际情况现场调整。

3.4.2 注浆压力

注浆压力是最重要的参数之一,目前水头压力约3 MPa,注浆终压采用6 MPa。

3.4.3 注浆前试验

1)管路耐压试验。当整套注浆系统准备完毕后,开泵打压清水,逐渐加压到压力表值0.3 M P a,并维持1 0~1 5 m i n不泄压为合格。

表1 DS化学堵水材料参数表

2)含水层压水试验。管路耐压合格后,将收水管闸阀打开,对含水层做压水试验。据压水试验中单位钻孔吸水量确定浆液起始浓度和各种系数,做为施工的参考依据,压水试验结束并符合要求后,开始注浆。

3.4.4 注浆作业

选用DS系列化学堵水材料和水泥浆交叉注浆。

根据涌水状况选用注浆材料配比,当孔内涌水量小时,水灰比W∶C=2∶1~0.8∶1,孔内涌水量较大时,水灰比W∶C=1∶1~0.6∶1。

当注浆压力上升到5 MPa左右时,若无法控制跑浆时,开始注入DS化学浆,直到达到设计终压6 MPa。

根据水泵的压水流量,决定注浆孔的起始浓度及凝结时间,然后开始注浆,当浆液注入渗水裂隙后,要根据注浆压力表的变化以及注浆量的变化,对各项注浆参数进行控制和调整。随着注浆的进行,后期孔的注浆量比前期孔有明显减少,则帷幕逐渐形成。

注浆时一般由稀浆液到浓浆液,逐级加大,达到设计压力值时停止注浆,30 min后卸下注浆管路,拧紧螺母即可。注浆压力应由低向高逐渐加压,当一次注浆达不到终压而注入量较大时,可暂停注浆,待2天后再复注,直到本孔段达到终压。

3.4.5 注浆结束标准

注浆压力呈规律性增加,并达到注浆设计终压6 MPa,经改变浆液的种类、配比后仍不能注入浆液,即停止该孔注入。

达到注浆终压时最小吸浆量为10~20 L/min,时间为10~15 min。

4 结束语

由于该超前预注浆堵水方案的实施,使隧洞顺利排除了突涌水后的不良后果,施工期间未发生任何质量安全事故。为工程不良地质段突涌水后处理提供了值的比对的事例。