多喷头喷气静电纺纳米纤维包芯纱制备

王 鹏,周玉嫚,管声启,何健新,赵 霆,谭卫琳

(1.西安工程大学 机电工程学院,陕西 西安710048;2.江南大学 纺织服装学院,江苏 无锡214122;3.中原工学院 纺织学院,河南 郑州450007)

0 引 言

利用静电纺技术制备的纳米纤维无纺毡因尺度小、比表面积大和孔隙率高等特征已在服装、生物医用、复合材料、过滤材料和传感器等多领域显示出性能优势和广阔的应用前景[1-2],但是无规则排列的纳米纤维毡的二次加工性和机械性能较差,限制了纳米纤维的应用范围.功能性纺织品具有一般纺织品不具有的性能,能满足人们特殊的需求.目前来说制备功能性纺织品的最简洁的方法是化学整理,其缺点是环境污染,有害身体健康.如果能将静电纺纳米纤维包覆在纱线上,不仅可以提高纳米纤维的二次成形性和力学性能,也可利用传统的纺织方法进行加工,从而融入到更广阔的传统纺织品中.这将成为一种制备功能性纺织品的简洁的物理方法.

静电纺纳米纤维提供一种新的包覆方法就是在纱线表面包覆纳米纤维包芯纱[3-4].目前,文献[5]利用静电纺技术在基层上喷涂纳米颗粒;文献[6]利用单针头在芯纱表面包覆无取向的纳米纤维,从而得到包覆纳米纤维的纱线;文献[7-8]利用共轭电纺原理在两个极性相反的针头中间配置旋转的金属圆盘接收和集聚纳米纤维,通过喇叭的旋转在纱线或金属丝表面包覆取向的纳米纤维.但是这些方法使用的是传统的针头静电纺,并且大部分局限在以无纺毡的形式涂层在纱线或织物上[9-10].文中给出了一种新的多喷头喷气静电纺的方法,这种方法为制备功能纺织品提供了新的途径.

1 实 验

1.1 纺丝液的制备

PVDF溶解在N-N二甲基甲酰胺/丙酮(质量分数比6∶4)混合溶液中,于80℃的条件下搅拌8h,得到质量分数为15%的PVDF溶液.

1.2 纳米纤维包芯纱的制备

制备连续的纳米纤维包芯纱的多喷头喷气静电纺装置由纺丝单元、储液罐、计量泵、输液管、横流气泵、输气管、金属喇叭、导纱辊和卷绕装置组成.纺丝单元的结构由喷头、气室、喷气管和连接体构成,输液管通过进液口与溶液室相连,输气管通过进气口与气室相连.两组纺丝单元对称排列在以喇叭为中心的两侧,分别与高压发生器的正负极相连,金属喇叭不接地.储液罐中的PVDF溶液经计量泵匀速的输送到纺丝单元的喷头中,溶液液面高于喷气管,稍低于喷头上表面.横流气泵将气体通过输气管输送到纺丝单元的气室,气体经喷气管向上喷出,在喷头上端形成气泡(中空泰勒锥),在静电场的作用下气泡破裂,喷射出多股射流,经电场力的拉伸形成纳米纤维.芯纱经金属喇叭正上方的导纱辊匀速穿过金属喇叭,经正下方的导纱辊匀速卷绕到卷绕装置上.在芯纱引导下,金属喇叭处将会形成一个倒锥形的中空纳米纤维网,一端连接在金属喇叭的边缘,一端在芯纱上.通过金属喇叭的旋转,倒锥形的中空纳米纤维网均匀卷绕在芯纱表面,形成有捻的纳米纤维包芯纱.

实验中,芯纱是4.6dtex×60根的无捻粘胶丝束,电压为32kV,正负喷头间距18cm,同极喷头间距7cm,通气量1 000mL/min,纺丝液总流量为32mL/h,卷绕速度235.5cm/min,喇叭转速100r/min.

1.3 表征

将纳米纤维包芯纱经喷金处理后用日本JSM-6510扫描电子显微镜观察纱中纤维的纵向形态结构和捻向分布.利用测量系统测量分析纳米纤维和包芯纱的捻回角.每个试样测100个不同点.用美国In-stron365电子强力仪进行拉伸力学性能测试.试样夹持长度10mm,拉伸速度10mm/min,初始张力为0.2cN.每根试样测定20根.在标准大气条件下,用YH-168型接触角测试仪测试PVDF纳米纤维包芯纱的表面接触角,每个样品测试10个不同位置,表面接触角取平均值,水为二次蒸馏水.

2 结果与讨论

2.1 纳米纤维的形成

图1 气泡在电场力作用下的受力分析Fig.1 Force analysis of bubbles at the function of electric field force

横流气泵将气体通过输气管输送到纺丝单元的气室.气体经喷气管向上喷出,在喷头上端形成气泡(中空泰勒锥).施加电压后,气泡在喷头上端形成时主要受到电场力FE、气泡内外压力差FP和气泡在喷头上端的表面张力FT共同的作用,如图1所示.此时,当电场力大于气泡在喷头上端的表面张力与气泡内外大气压力的差值时,由聚合物溶液组成的气泡薄膜被拉伸,进而破裂成多股高速射流,在电场力的作用下牵伸形成纳米纤维.通过控制通气速度,可以在喷头上端形成连续的气泡,每个气泡破裂形成多股高速射流,因此提高了纳米纤维的产量,纳米纤维的产量高达4.252 8g/h,相当于传统单针头产量的几十倍.

2.2 纳米纤维包芯纱的成纱机理

多喷头喷气静电纺的三维电场强度矢量分布图如图2所示.施加电压后,左边带正电的两个喷头与右边带负电的两个喷头间形成共轭电场,电场线的方向从正极指向负极.不带电的金属喇叭置于两组纺丝单元中间,改变了原有电场线的分布,在喷头与金属喇叭之间形成静电感应电场.由于静电诱导效应,金属喇叭的两侧将分别带有与喷头相反的电荷.在喷头上端形成的气泡破裂形成纤维在感应电场的作用下吸附到金属喇叭边缘,或者在共轭电场的作用下喷向相反电荷的对应部分,这样,从两侧喷头喷出的纤维在金属喇叭的下方中心处芯纱的位置集聚并中和.因此,一个倒锥形中空纳米纤维网在芯纱与喇叭边缘之间形成.纺纱时,纳米纤维网的一端在芯纱表面,一端在喇叭边缘,通过喇叭的旋转加捻,纤维网包覆在芯纱表面,得到纳米纤维包芯纱,然后卷绕到卷绕装置上.由于纳米纤维的产量较高,包芯纱的卷绕速度可达235.5cm/min.

图2 多喷头喷气静电纺的电场模拟图Fig.2 The electric field simulation of multi-nozzle air jet electro-spinning

2.3 纳米纤维包芯纱的形貌

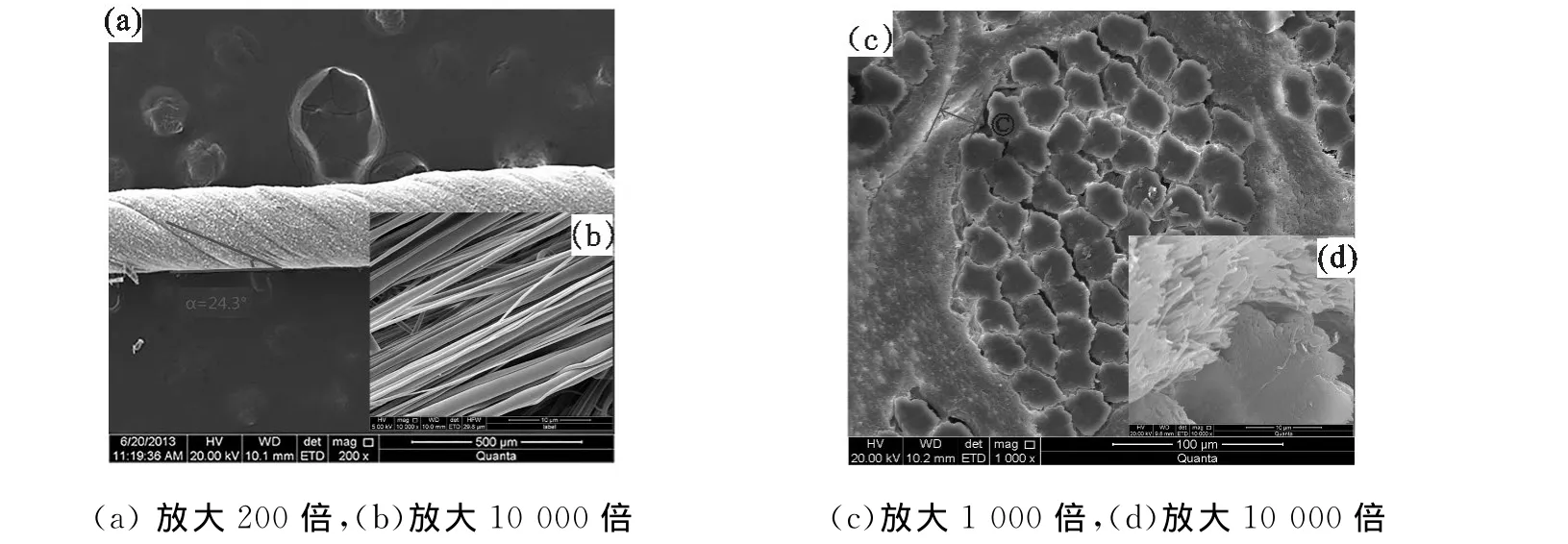

如图3(a)所示,PVDF纳米纤维在芯纱表面包覆比较均匀,且包覆在芯纱表面的纤维有均匀的捻回分布,捻回角达到24.3°;如图3(b)所示,包覆在芯纱表面的PVDF纳米纤维直径分布在100~300nm之间,纤维排列平行,有良好的取向;如图3(c)所示,纳米纤维包芯纱的外包纤维壁厚大约是50μm,芯纱与外包纤维有较好的贴合;如图3(d)所示,由于芯纱是不规则圆形,芯纱与外包纤维结合处有少许空洞.通过这种新型方法制备的PVDF纳米纤维包芯纱,纱线兼具PVDF和粘胶两种材料的优点,同时,外包纳米纤维还赋予纱线尺寸小、比表面积大和空隙率高的特征.

图3 纳米纤维包芯纱的形貌Fig.3 Morphological of nanofiber core-spun yarn

2.4 性能分析

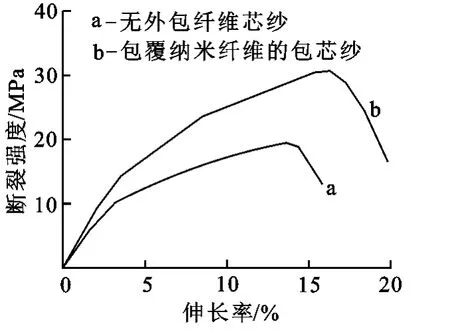

如图4所示,包覆纳米纤维后对芯纱力学性能有较大的影响,芯纱表面无外包纤维时,其断裂强度和伸长率均较小,分别为19.39MPa和15.83%;芯纱表面包覆纳米纤维后,纳米纤维包芯纱的力学性能显著提高,分别达到30.82MPa和19.81%.这是由于包覆纳米纤维后,芯纱变得紧密,不易滑脱,增加了芯纱中单根纤维间的摩擦力.同时,外包纤维也提高了纳米纤维包芯纱的力学性能.

粘胶芯纱本身有较好的亲水性,表面接触角为0°.当表面包覆PVDF纳米纤维后,水滴在其表面的接触角达到150°,纱线由亲水变为疏水.这种纳米纤维包芯纱在制备疏水性好的自清洁织物上有较好的应用前景.

3 结束语

图4 芯纱和纳米纤维包芯纱的拉伸曲线Fig.4 Tensile curve of core filament yarn and core yarn coated by PVDF nanofibers

利用文中多喷头喷气静电纺纱装置制备的纳米纤维包芯纱,不仅纳米纤维在芯纱表面包覆比较均匀,且包覆在芯纱表面的纤维有较好的取向和均匀的捻回分布.此外,包覆纳米纤维的包芯纱的力学性能也显著提高,断裂强度从19.39MPa增加到30.82MPa,断裂伸长率从15.83%增加到19.81%.无外包纤维的芯纱表现了较好的亲水性,而芯纱表面经PVDF纳米纤维包覆后,水滴在表面的接触角达到150°,表现良好的疏水性能,该方法为静电纺技术应用到功能纺织品提供了广阔的应用前景.

[1]HUANG Z M,ZHANG Y Z,KOTAKIC M,et al.A review on polymer nanofibers by electrospinning and their applicatons in nanocomposites[J].Composites Science and Technology,2003,63(15):2223-2253.

[2]CHENG R,WANG J L,ZHANG W X.The research progress on degradation of halogenated organic compounds by nanoiron nanotechnology[J].Progress in Chemistry,2006,18(1):93-99.

[3]HE J X,ZHOU Y M,WANG L D.Fabrication of continuous nanofiber core-spun yarn by a novel electrospinning method[J].Fibers and Polymers,2014,15(10):2061-2065.

[4]RAVANDI,DRIBRIAN,SANATGAR R H.Capillary rise investigation of core-spun nanofiber yarn[J].Industria Textile,2011,62(2):59-63.

[5]KUMBAR S G,BHATTACHARYYA S,SETHURAMAN S,et al.A preliminary report on a novel electrospray technique for nanoparticle based biomedical implants coating:Precision electrospraying[J].Journal of Biomedical Materials Research Part B Applied Biomaterials,2007,81b(1):91-103.

[6]SCARDINO F L.Fibrous structures containing nanofibrils and other textile fibers:US,6308509,[P].2001:10-30.

[7]DABIRIAN F,RAVANDI S A H,HINESTROZA J,et al.Conformal coating of yarns and wires with electrospun nanofibers[J].Polymer Engineering & Science,2012,52(8):1724-1732.

[8]周玉嫚.纳米纤维包芯纱的成纱机理及实验[D].郑州:中原工学院,2014:15-18.Zhou Yuman.Spinning mechanism and experiment of nanofiber core-spun yarn[D].Zhengzhou:Zhongyuan University of Technology,2014:15-18.

[9]何建新,张明军,崔世忠,等.纳米纤维包芯纱的制备与表征[J].上海纺织科技,2014,42(8):54-56.HE Jianxin,ZHANG Mingjun,CUI Shizhong,et al.Preparation and characterization of nanofiber core-spun yarn[J].Shanghai Textile Science & Technology,2014,42(8):54-56.

[10]徐争涛,樊建彬,马柯,等.矩形排列四喷头喷气静电纺纳米纤维的制备[J].纺织高校基础科学学报,2014,27(2):248-251.XU Zhengtao,FAN Jianbin,MA Ke,et al.The research of four-nozzle with rectangular arrangement air-jet electrospinning for the nanofibers production[J].Basic Sciences Journal of Textile Universities,2014,27(2):248-251.