掘进机切割部失效形式及改进措施

刘文慧 王润溥(北方重工集团有限公司煤矿机械分公司,辽宁 沈阳 110141)

掘进机切割部失效形式及改进措施

刘文慧王润溥

(北方重工集团有限公司煤矿机械分公司,辽宁 沈阳 110141)

摘要:掘进机井下工作环境恶劣,伸缩部的结构形式又较为复杂,对其在掘进过程中可能出现的一些问题加以分析并制定出相应的解决方案,提高掘进机的使用效率。

关键词:掘进机;切割部;原因分析;改进措施

目前,掘进机的动作形式除切割部为电机驱动外,其余动作均为液压驱动,切割电机通过减速器驱动切割主轴,带动切割头旋转实现破碎煤岩的目的。在掘进工作过程中,整个机体最先受到煤岩阻力冲击的就是切割部,该部分内部结构复杂且井下工作环境恶劣,一旦出现问题就会造成整机的停机,影响用户的进尺效率,这也对各部件的可靠性提出了非常高的要求,所以对其在掘进过程中可能出现的问题加以分析并制定出相应的解决方案是非常必要的。

1 切割部的结构组成和工作原理

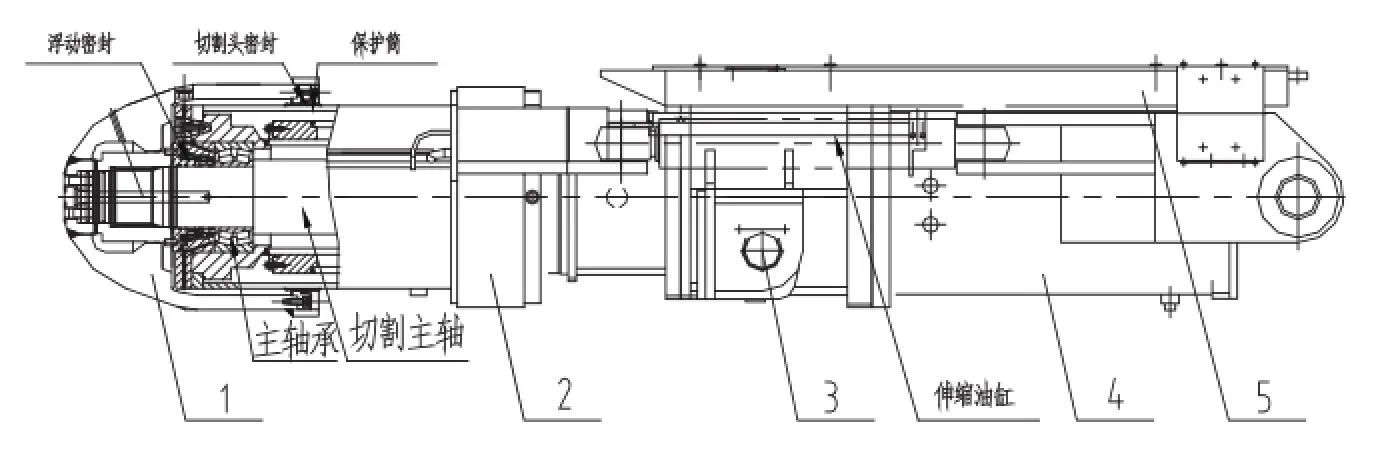

切割部又称为工作结构,是掘进机的重要组成部分。由切割头、伸缩部、减速机、切割电机及罩板等相关件组成,如图1所示。

切割电机通过减速器和切割主轴带动切割头旋转,达到破碎煤岩的目的,整个切割部通过电机上两个支承耳轴铰接于回转台上,借助安装于切割部和回转台之间的两个升降油缸,以及安装于回转台与机架之间的两个回转油缸,实现整个切割部的升、降和回转运动。

1-切割头;2-伸缩部;3-减速机;4-切割电机;5-罩板图1

2 常见故障原因分析及相应的解决方案

2.1切割减速器下观察孔渗油

(1)原因分析。发现切割减速器下方观察孔存在渗油现象,首先应根据渗油量及渗油速度来判断是装配过程中残留油脂还是减速器内部齿轮润滑油从骨架油封处渗出,如果只是少量残留油液,可先将其擦拭干净,待机器运转一段时间以后,再进行观察是否还有渗油现象,若无渗油现象,则故障排除;若仍然存在渗油现象,且渗油速度加快,渗油量增加,可以判断该处密封已失效。拆解后,发现此处骨架油封唇边已损坏。

(2)改进措施。严格控制输入轴与输入轴套的加工质量,保证加工尺寸及表面粗糙度达到要求;提高装配检查力度,要求装配钳工严格依据装配工艺文件执行操作。骨架油封损坏的主要原因是由于与其配合的输入轴套表面粗糙度和同轴度不好造成的,为提高此处密封的可靠性,避免问题的再次发生,主要从如下两个方面进行改进。一是提高与骨架油封配合的输入轴套外圆表面粗糙度和同轴度,改变加工工艺,由原来车成改为磨成。二是将原选用的国产骨架油封更换为质量可靠地进口骨架油封。

2.2主轴承损坏

(1)原因分析。掘进机在进行横扫工作时,主轴承主要承受以径向动载荷为主的径、轴向载荷,而在做掏窝工作时,主轴承主要承受以轴向载荷为主的径、轴向载荷,因此主轴承需要承受来自切割头的大部分轴向力和切割震动,同时还起到伸缩过程中的导向作用,如果前端浮动密封失效则会导致粉尘进入到轴承内部,加速轴承内外圈的磨损;或者是日常维护不到位,没能及时更换或加注润滑脂的减少量,导致轴承在润滑不足的情况下发热量加大而引起轴承的烧结;或者是在装配过程中筒内残留了一定的杂质,在切割旋转过程中收到机器的震动进入到轴承内部,由此引发了轴承的快速失效。

(2)改进措施。改进切割头与保护筒之间的密封形式,由原来的盘根密封改进为多道VD密封,保证其有更好的密封效果及使用时间,井下工作人员应随时注意该密封的使用情况,发现损坏应及时更换;注意伸缩部在工作过程中有无异响或发热,出现问题及时停机检查;出厂装配过程中要将切割部各件内壁杂质清除干净,用户也应确保更换轴承时无杂质进入;提高内喷雾的使用频率,有效抑制截割过程中产生的粉尘,在日常维护中要保证内喷雾旋转密封的油脂润滑,降低油水混合的概率,延长切割主轴承的使用寿命。

2.3主轴断裂失效

(1)原因分析。此种情况的断裂面大多发生在变截面位置处,主轴的直径变化导致存在一定的应力集中,在工作过程中主轴的受力也比较复杂,同时受到轴向力、径向力、扭矩和弯矩的综合作用,主要是以周期性反复弯曲载荷为主,造成主轴旋转完全疲劳断裂,产生的可能原因有主轴材质存在缺陷,材料综合性能差,如基体组织为正火态、氮化层过薄、疲劳强度低等,无法满足设计使用要求;井下操作工人操作不当也会导致主轴的断裂。

(2)改进措施。保证原材料的质量,提高设计标准,将原有的超声波探伤等级提高;提高主轴的调质硬度,严格检查调质后的主轴硬度,保证其达到图纸的设计要求;提高表面氮化层深度,加强表面硬度,改善疲劳强度,降低缺口敏感性的作用;严格要求操作工人按照说明书要求操作,延长机器的使用寿命。

结语

在工作过程中,如果发现掘进机存在异响或发热严重,应立即停机检查做好详实准确的记录,仔细分析可能原因,若明确其发生故障,应及时维护或更换损坏件,尽快恢复生产以保证将损失降到最低。若损坏部分需要返厂维修,则尽量保证实物损坏的真实性,由厂家专业人员分析解决,并提出一定的改进措施,保证后续的生产过程的连续性,提高掘进效率,同时也会为客户提供更优质的产品。

参考文献

[1]郭丹丹,毛君.掘进机截齿失效形式与对策分析[J].辽宁工程技术大学学报:自然科学版, 2006(25):247-248.

中图分类号:TD42

文献标识码:A