大型旋回破碎机腔型设计及优化

马 驰董春福(.北方重工集团有限公司矿山冶金设备分公司设计所,辽宁 沈阳 04;.云南南天电子信息产业股份有限公司,云南 昆明 65050)

大型旋回破碎机腔型设计及优化

马 驰1董春福2

(1.北方重工集团有限公司矿山冶金设备分公司设计所,辽宁 沈阳 110141;2.云南南天电子信息产业股份有限公司,云南 昆明 650501)

大型旋回破碎机属于采矿业作业的必备设备,承担着矿石初级破碎任务。随着采矿企业对采矿效率的进一步提高,原本的旋回破碎机腔型已无法满足企业发展要求,为此,进行大型旋回破碎机腔型设计并进行优化,以提高大型旋回破碎机运行性能,实现其综合效益。本文说明了大型旋回破碎机基本腔型设计及模型的建立,以及分析了其存在的不足及优化措施。

大型旋回破碎机;腔型;设计;优化

一、大型旋回破碎机基本腔型设计及模型建立

旋回破碎机主要包括液压缸、传动轴、定锥、动锥及偏心轴套等部分,动锥外表面与定锥内表面多设置有衬板,偏心轴套内设置动锥轴,其下端则设计有球面轴瓦,能够有效确保动锥旋摆运动。在破碎机正常运行时,动锥以整机中心线偏心作围绕转动,让动锥与定锥之间不断靠近与远离,实现对物料的破碎。

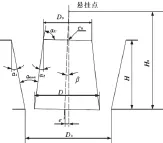

(一)大型旋回破碎机初级腔型参数设计。依据最大给料粒径及排粒粒径进行破碎机进料口与排料口尺寸设计,本文以1400mm作为最大给料粒径,将破碎机产品粒径控制在0mm~350mm范围内,进料口尺寸B设计为1525mm,可通过液压缸进行排料尺寸调控,初选排料口尺寸b设计为175mm,则有:B=(1.1~1.25)Dmax。其中,Dmax代表给料最大直径参数。在旋回破碎机初级腔型设计中采取单颗粒破碎理论进行破碎腔基本结构参数设计,其结构如图1所示。

图1 大型旋回破碎机腔结构示意图

结合图1,旋回破碎机其基本结构参数如下:破碎腔高度参数H、啮角参数α、定锥底部直径参数D、偏心距e、悬挂点高参数Ho,进料口偏心距eO、定锥底部直径参数D1及动锥上部直径DS。为确保旋回破碎机正常运行并顺利将物料加工排除破碎机,需要确保破碎机腔结构参数的合理性。在本文中,综合设备运行要求,将进料口偏心距设计为6mm,定锥底部直径参数设计为2745mm,偏心距参数设计为21mm,定锥底部直径参数设计为3136.9mm。为保证旋回破碎机能够正常将物料破碎,需要保证工作状态下啮角不大于物料及衬板摩擦角的两倍值,本设计中其矿石与衬板摩擦系数值设计为0.3-0.5,则卿攻台啮角应不大于33.3°,根据破碎腔几何关系进行破碎腔高度值计算,获得其参数为2908mm,动锥悬挂点高度参数设计为4508mm。

(二)大型旋回破碎机初级腔形曲线构建。依据大型旋回破碎机初级腔形参数,进行破碎机基本腔型曲线构建。在进行初级腔形曲线绘制过程中,合理提高堵塞点界面以提高破碎机运行能力,进行动锥出料口直线段设计,以提高物料破碎质量,进行曲线优化,获得基本腔形,如图2所示。

由图2可见,旋回破碎机基本腔形本科动锥曲线段、定锥出料口直线段、定锥进料口直线段、定锥曲线段、动锥进料口直线段与动锥出料口直线段等构成。依据其腔形曲线,采取三维软件进行模型构建,通过UG软件中表达式命令进行腔形曲线表达式绘制,并通过规律曲线命令作基本腔形曲线绘制,确保动锥排料口直线下端点与定锥底面保持300mm距离,以保证通过动锥进行排料口尺寸调节,从而获得不同粒径产品,通过回转命令进行实体模型生成,形成模型仿真。

图2 大型旋回破碎机初级腔形示意图

二、大型旋回破碎机腔型存在的不足及优化

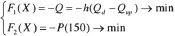

当前,大型旋回破碎机腔型仍存在着一些不足,如生产能力较低,存在破碎层堵塞问题,为确保其整体生产能力,提高其破碎效果,提出基本腔型优化措施,以实现其综合效益。依据旋回破碎机设计与应用要求,在进行破碎机腔型优化时,将其生产能力及产品粒度作为目标函数,目标函数式如下:

其中P(150)代表的是粒径低于150mm产品在总产品质量中所占有的分数。

依据目标函数进行变量设计,通过改变破碎机腔型结构的具体参数值可以获得不同性能旋回破碎机,为实现破碎机生产能力高的同时提高产品质量,需要进行设计优化,以最合理的结构参数进行产品设计,合理设计变量,明确约束条件。依据旋回破碎机腔形所具备的几何特征,综合考虑破碎腔内部层压破碎特性及运动特性,合理设计破碎腔型优化设计的约束条件。为确保动锥附近物料以自由落体方式经过破碎腔,需要构建主轴转速约束条件,构建填充度约束条件以避免破碎堵塞问题发生。在明确约束条件的基础上构建数学函数,进行目标函数最优解求解,本文采取目标法进行最优解求解,求解过程中将目标函数进行分化,视为多目标优化目标函数,将其他相关的目标函数作为一定的约束性条件。在本次设计优化中,将大型旋回破碎机生产能力作为主要目标函数,将产品粒度视为非线性约束性条件,则有:

F=-Q=-h(Qd-Qup)→min

通过软件中优化工具进行破碎机腔形曲线优化,在优化过程中应用有效集进行目标函数最优选择,通过多次迭代计算获得优化结果,优化设计变量对比参数见表1。

采取仿真试验进行验证表面,通过设计参数优化后,旋回破碎机其生产能力及产品质量均获得了一定提升,且在生产过程中不存在堵塞问题,整体效益明显提升。

表1 大型旋回破碎机腔形设计变量优化前后参数对比表

结语

随着采矿业的不断发展,提高设备运行效率,优化资源配置成为了企业生存与发展的关键内容。大型旋回破碎机承担着矿石初级破碎任务,属于采矿业不可或缺的设备,其运行能力及产品质量直接关系着企业效益。传统破碎机难以满足日益发展的作业需求,为此,提出旋回破碎机腔型设计与优化,采取腔型设计优化,实现破碎机运行性能与产品质量的提升,保障企业综合效益,实现优化价值。

[1]邱静雯,郭文哲,付晓蓉,等.国内外大型液压旋回破碎机的发展现状[J].金属矿山,2013 (07):126-134,152.

TD451

A