钢制压力容器质量控制研究

王冬林,刘 晶,叶 勇,张伟福,闫 凯,田新新

(中国石油集团石油管工程技术研究院 石油管工程重点实验室,陕西 西安 710077)

钢制压力容器质量控制研究

王冬林,刘 晶,叶 勇,张伟福,闫 凯,田新新

(中国石油集团石油管工程技术研究院 石油管工程重点实验室,陕西 西安 710077)

介绍了压力容器的制造工艺和检验流程,总结出应从原材料、工艺文件、焊接和外观等4个方面对压力容器进行质量控制,提出了从规范市场准入机制和全面引入第三方监理两方面解决压力容器质量问题的建议。通过油田近几年的实践鉴定,表明该方法实用有效。

压力容器;质量;控制;监理

钢制压力容器是指盛装气体或者液体,并承载一定压力的密闭钢制设备,贮运容器、反应容器、换热容器和分离容器均属压力容器[1-2]。压力容器由于承压、密闭及盛装特殊介质等原因,极易发生危害人身、财产安全的事故,世界各国均要求按照国家法规和标准,并由专门机构进行监检。钢制压力容器在各行业用途广泛,在石油化学工业、能源工业、科研和军工等国民经济的各个部门都发挥着重要作用[3],因此,钢制压力容器质量控制显得尤为重要。

1 钢制压力容器制造工艺及检验流程

1.1 制造工艺

钢制压力容器制造工序一般可以分为原材料验收工序,标记移植、放样切割和机械加工(含刨边等)工序,滚圆工序,壳体组对工序,焊接工序(产品焊接试板),无损检测工序,开孔划线工序,内件安装工序,总装工序,压力试验前全面检查工序,热处理工序,压力试验工序,防腐工序和总体检验等。

1.2 工序流程及关键工序检验

1)通常行业中停检点的设置。压力容器制造行业中,普遍将下述5大过程设为停检点:图样会审、材料检验、焊接工艺评定(包括焊接试板检查)、划线和开孔、压力试验。

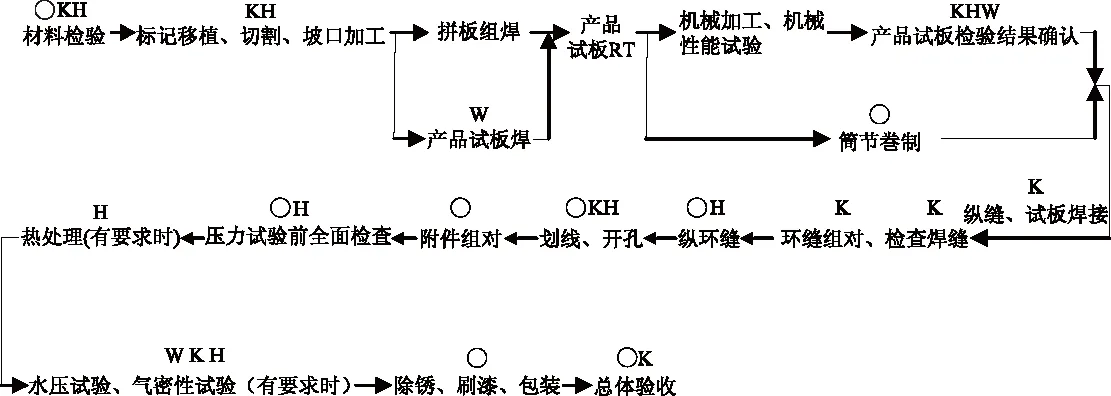

2)压力容器制造工序流程及关键工序检验。钢制压力容器制造工序流程及关键工序检验如图1所示。

3)压力容器质量控制的主要控制点。包括:a. 压力容器制造前和制造完成后的控制点,主要有图样审核(会审)、工艺审核和竣工资料审核;b. 制造过程中的控制点,主要是围绕关键点和停检点进行,主要有材料检验、标记移植和切割、产品焊接试板检查、纵缝和环缝组焊、无损检测、划线和开孔、压力试验前全面检查、热处理、压力试验和总体验收等10个(见图1)。

注:K-关键工序,○-必检工序,H-停检点,W-监检点(特检院)

2 压力容器质量控制

2.1 原材料质量控制

钢制压力容器原材料主要包括钢板、接管、法兰和封头等。常见钢制压力容器原材料材质和验收标准见表1。在实际质量控制时,应检查入厂材料质量证书是否符合相关验收标准以及工厂内控的要求;审核合格后,进行原材料入厂外观及尺寸的复检,并出具复验报告,复验报告检查项目包括外观、壁厚(封头最小成型厚度)、长度和宽度等参数,复检应符合工厂内控要求;最后在即将开始生产前,对板材、钢管进行分割前标记移植,以保持原材料的追溯性。在原材料质量控制时,应特别注重材料代用方面的问题,比如材料代用中经常遇到的材料以厚代薄、以优代劣等问题。以厚代薄、以优代劣并不一定适用于各种情况,应根据具体情况具体分析,并在开工前取得图样原设计院的书面设计修改证明文件[4]。

表1 常见钢制压力容器原材料材质和验收标准

2.2 工艺文件质量控制

压力容器的制造是通过一定的工艺流程将制造工序合理配置而形成成品的一个过程。钢制压力容器工艺文件包括设计图样、质量计划和工艺卡等。在压力容器制造过程中,一般1个制造厂负责图样、质量计划等工艺文件编制审核的人员有2~3人;但技术人员水平和能力参次不齐,做出的工艺文件极容易出现漏项、错项,并且各类工艺文件格式不统一,这些综合因素造成工厂技术部门负责人在审核工艺文件时应特别仔细,防止出现生产过程重要工序漏项和错项。另外,在执行工艺文件时,应严格按照工艺文件的指导进行操作,防止出现随意性,对于重点工序,一定要派专门技术员跟踪负责。在工艺文件质量控制时,应特别注意生产过程中的图样更改、压力值错误等问题。

2.3 焊接质量控制

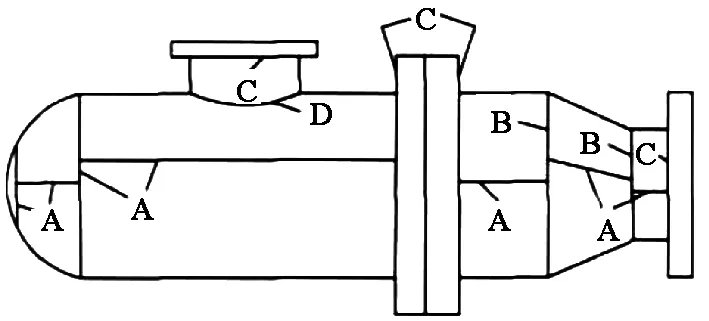

对于压力容器来说,焊接质量控制主要是对承压类焊缝进行质量控制,承压类焊缝包括A、B、C、D类焊缝,如图2所示。其中A、B类焊缝是最主要的承压焊缝,应重点关注[5]。

图2 压力容器焊接接头分类示意图

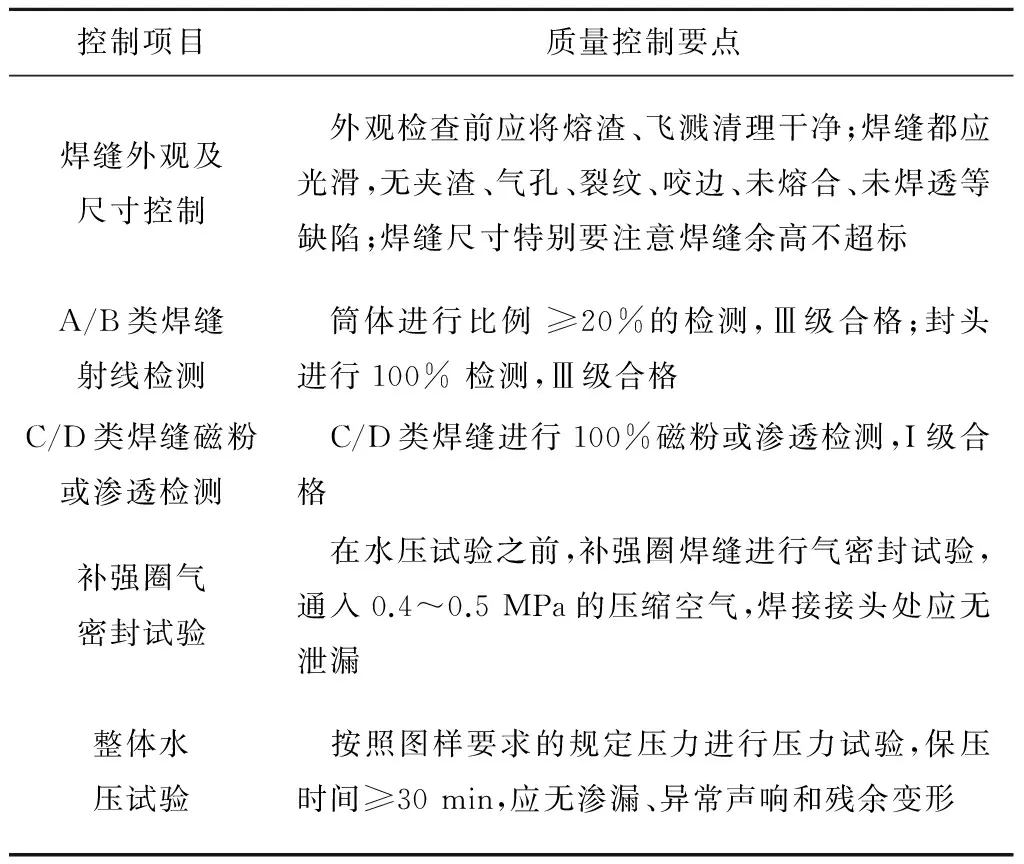

压力容器焊接质量控制主要包括焊缝外观及尺寸控制、A/B类焊缝射线检测、C/D类焊缝磁粉或渗透检测、补强圈气密封试验和整体水压试验等,各工序质量控制要点见表2。

表2 压力容器焊接质量控制要点

2.4 外观质量控制

压力容器外观质量控制主要是对最终成品进行外观检查,以保证出厂外观质量。压力容器的外观质量控制主要包括各零部件外观质量、整机组装后外观质量以及成品外观质量。在外观质量控制时,应特别注意筒体凹坑超标、焊接焊缝外观质量不合格、焊接飞溅等缺陷未处理和成品涂漆外观不合格等问题。

3 压力容器质量控制建议

3.1 规范市场准入机制

国内压力容器制造企业的技术装备相对落后、技术能力不足和规模偏小等因素严重影响出厂压力容器的质量,虽然压力容器制造企业有自身的管理体系,但是很多工厂管理体系执行情况并不理想,制造厂的报检程序并不按照规定工序进行,往往造成工厂质检员不能实时掌握工序检验的情况。从而容易造成一些前期工序已经出现的问题在最终总检时完全暴露出来;因此,各油田采购压力容器应该规范市场准入机制,将一些质量体系不完善、无有效体系运行的制造厂商排除在采购范围之外。

3.2 全面引入第三方监理

虽然压力容器制造过程受到特种设备检测院监管,但是特检院仅是对压力容器焊缝射线检测底片抽查、水压试验见证以及文件资料进行监检,并不能从根本上解决压力容器出现的质量问题,所以有必要在制造过程中引入第三方监理对原材料入厂、产品焊接、无损检测、划线开孔、整机组装、整机试验和发货等环节进行全过程监督和见证。并且在引入监理方后,对于生产中出现的质量事故以及技术异议能够及时向业主进行反馈,防止影响供货期和现场使用。此外,在现场安装和调试时,也可以安排监理人员进行现场监督和指导,防止现场野蛮操作、操作错误等原因引起的压力容器无法使用问题。

4 结语

普通钢制压力容器虽然在国内生产工艺已经较为成熟,产品质量较为稳定,但在实际现场使用时,由于压力容器存在质量问题,发生了不少重特大安全质量事故;因此,压力容器的质量控制仍是现阶段亟需解决的问题。通过近几年各油田现场压力容器使用情况,各大油田已经通过规范市场准入机制和全面引入第三方监理大大降低了压力容器出现事故的几率和风险。实例证明,规范市场准入机制和全面引入第三方监理对于保证压力容器质量是可行的。

[1] 全国锅炉压力容器标准化技术委员会.GB 150—2011 固定式压力容器[S]. 北京:中国质检出版社,中国标准出版社,2012.

[2] 国家质量监督检验检疫总局.TSG R0004—2009 固定式压力容器安全监察规程[S]. 2版.北京:新华出版社,2010.

[3] 缪春生,崔建国,马歆. 压力容器制造过程调研及若干问题的探讨[J].压力容器,2008,25(11):6-10.

[4] 孙凌,周鲁光,黄绍华. 压力容器制造中材料代用的探讨[J].油气田地面工程,2009,28(4):39-40.

[5] 王占英,董惠芳,张艳辉. 压力容器D类焊接接头质量控制[J].焊接技术,2009,38(10):50-53.

责任编辑彭光宇

TheResearchofQualityControlforSteelPressureVessel

WANG Donglin,LIU Jing,YE Yong,ZHANG Weifu,YAN Kai,TIAN Xinxin

(CNPC Tubular Goods Research Institute,Xi’an 710077,China)

Briefly introduce the pressure vessel manufacturing process and inspection process, then summarize the quality control of the pressure vessel from four aspects including covering raw materials, process documents, welding and appearance. Finally put forward the suggestion in cluding the normative market access mechanism and comprehensive introduction of the third party supervision to solve the quality problem of the pressure vessel. Through the identification of the field practice in recent years, the good results indicate that the methods are practical and effective.

pressure vessel,quality,control,supervision

TH 49

:B

王冬林(1985-),男,工程师,主要从事石油管材质量监督与检验等方面的研究。

2015-02-13