飞机导管滑动挤压无扩口连接设计与试验研究

代永朝,范洪波

(1.空军第一航空学院,河南 信阳 464000;2.95092部队,河南 开封 475003)

飞机导管滑动挤压无扩口连接设计与试验研究

代永朝1,范洪波2

(1.空军第一航空学院,河南 信阳 464000;2.95092部队,河南 开封 475003)

针对飞机导管损伤原位修理难题,设计出了滑动挤压无扩口连接接头,以及管接头和管套的结构形式,并阐述了接头的连接原理。试验结果表明,设计的滑动挤压无扩口连接接头满足了飞机导管修理技术要求,可用于飞机导管损伤的快速修理。

飞机导管;无扩口连接;试验研究

飞机系统的导管零件担负着为各系统输送压力的重要功能。飞机在作战训练过程中,由于受到振动、摩擦和外来物撞击的作用,致使导管容易产生裂纹、断裂和破损等损伤[1]。导管一旦损伤,轻则造成漏油、漏气,重则造成飞机系统功能丧失,严重危及飞行安全。飞机战伤仿真的结果表明,飞机导管的战伤概率约为4.3%[2]。目前,飞机导管常用的材料有铝合金、不锈钢、钛合金和铜合金等。导管常用的连接方法有喇叭口连接、无扩口卡套连接和球形连接等,这些连接方法均需要在地面用专用设备制作导管端头,无法在飞机上原位实施。为提高飞机导管损伤的快速修理,本文通过理论和试验研究,设计了一种适用于直径<16 mm的铝合金导管和不锈钢导管的快速连接方式,即滑动挤压无扩口连接形式,可快速完成飞机导管断裂的损伤修理,为飞机维修提供了一种科学、方便和实用的导管损伤修理技术。

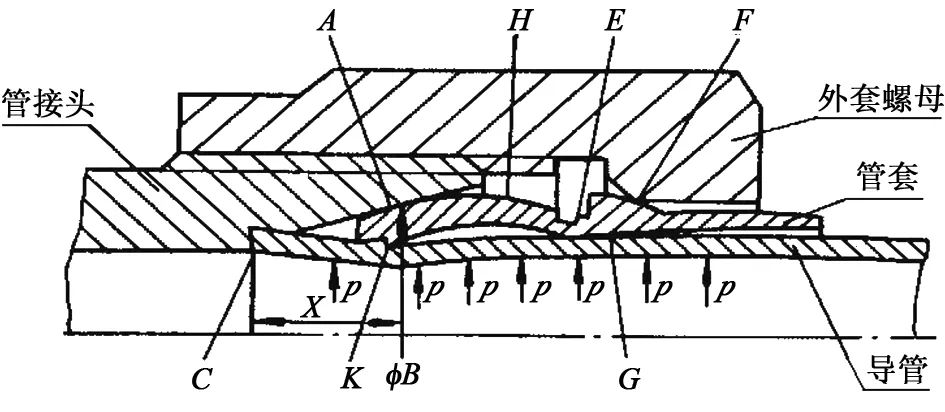

1 结构形式和连接原理

设计的滑动挤压无扩口连接结构形式如图1所示。该种连接由管接头、管套和外套螺母等3个零件组成。其连接原理如下:拧紧外套螺母时,外套螺母在F处带动管套向前滑动,当管套与管接头在A处紧密接触后,管套前端的刃口在K处切入导管,减弱槽E处收缩变形,在G处收缩箍紧导管;同时,管套的H部位收缩拱起。该种连接方式的密封是利用管套在A、K两处同时封严而获得的,其连接强度则是靠K、G两处的箍紧而保证的。A和K处的环形密封面积较小, 所以只需较小拧紧力矩就可以获得良好的密封性。当导管内的压力为P时,管壁产生弹性变形,向外膨胀,压力越大,A、K两处压得越紧,密封性越好。

图1 滑动挤压无扩口连接结构形式

2 管接头和管套设计

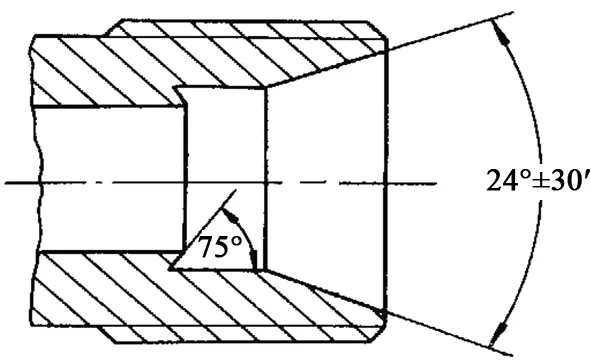

管接头是滑动挤压无扩口连接的重要零件,用以收紧管套而达到连接处的密封。通过试验和仿真分析,最终设计出的管接头结构形式如图2所示,内锥角度为24°±30′,表面粗糙度为Ra1.6 μm。管接头的材料可选45钢、Cr17Ni2、1Cr18Ni9Ti或LY12CZ。

图2 管接头结构形式

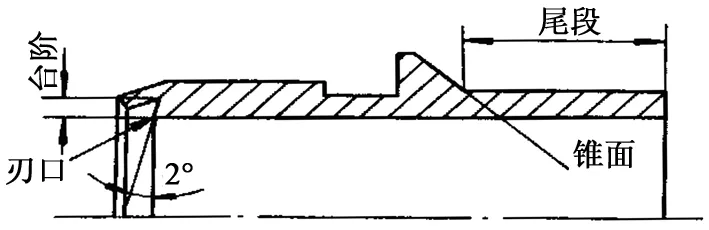

管套是滑动挤压无扩口连接的关键零件,设计的管套结构形式如图3所示。因为在管接头连接过程中,管套前端要收口变形,切入导管,中段要收缩拱起,因此,管套既要有较高的强度和硬度,又要具有一定的塑性。在对各种钢材的力学性能进行对比分析后,最终选择材料为20钢的低碳钢进行加工制作,并进行氰化处理。管套前端的壁厚为1.0~1.2 mm。

图3 管套结构形式

3 试验验证

3.1 试件制作

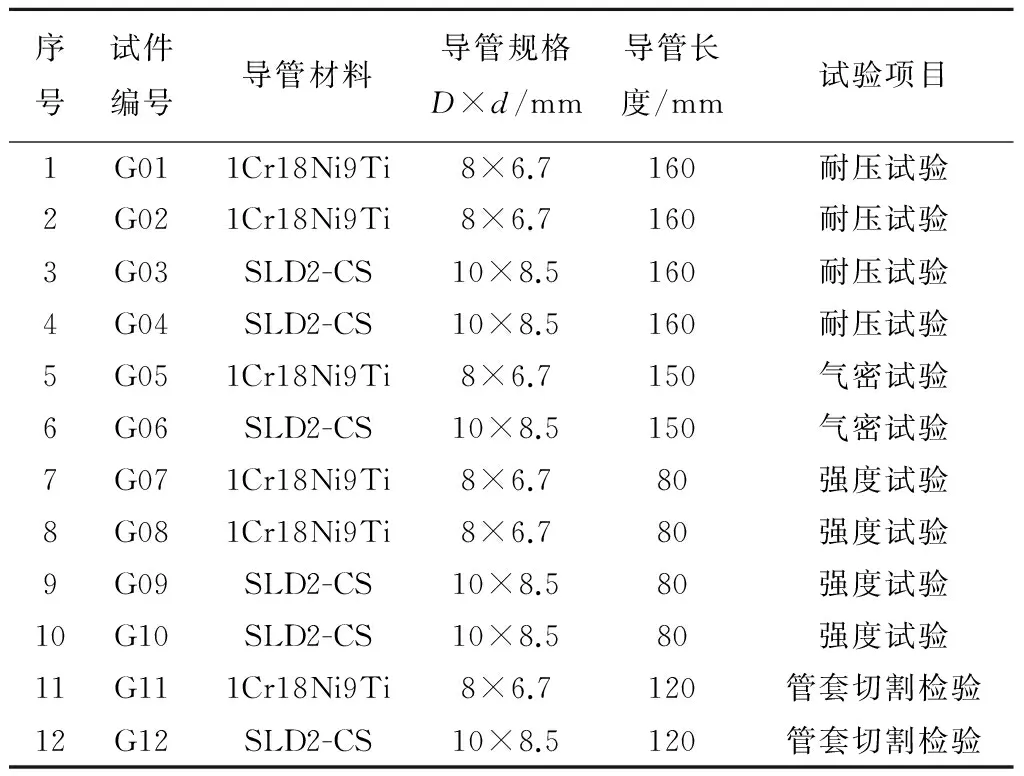

选择外径为8 mm的1Cr18Ni9Ti不锈钢导管(内径为6.7 mm)和外径为10 mm的SLD2-CS铝合金导管(内径为8.5 mm)制作无扩口接头试件,试件编号和试验项目见表1。

表1 试件编号及试验项目

试件的制作方法如下:1)选择相应规格的航空导管,按照表1所确定的长度,用导管割刀切割下料;2)用刮刀器将导管端头内、外缘锉修光滑,内边缘倒角45°;3)依次装上外套螺母和管套,将导管端头插入管接头内并顶紧,拧紧外套螺母,直到感觉有明显的力矩增加时,再拧紧1/6~1/4圈。装配后的无扩口试件如图4所示。

图4 无扩口试件

3.2 试验内容与方法

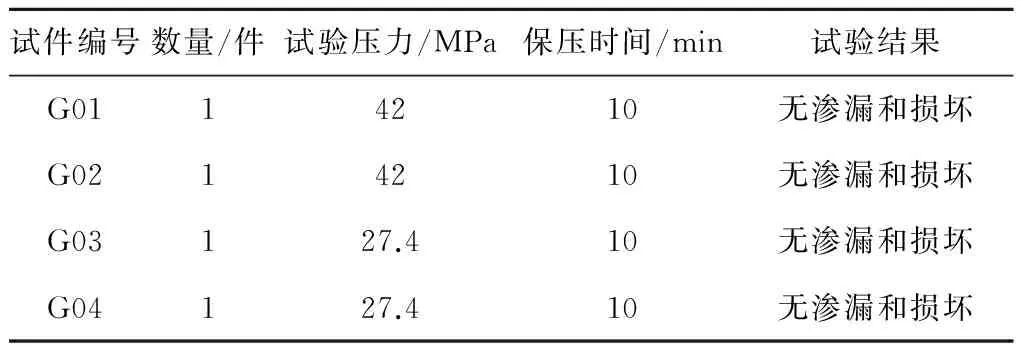

3.2.1 耐压试验

耐压试验在导管抗压试验台上进行。用手摇泵打压,直到压力达到导管工作压力的2倍时[3],停止供压,保压10 min后,检查管接头有无渗漏和损坏。试验结果见表2。

表2 耐压试验结果

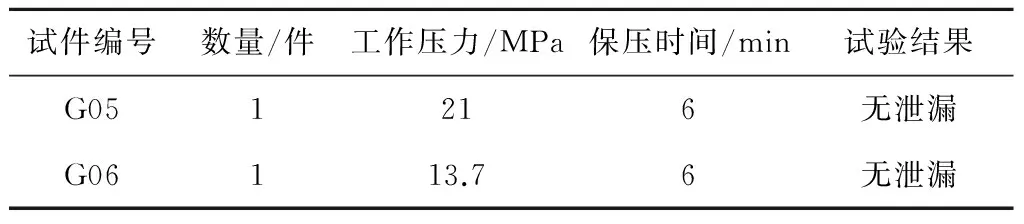

3.2.2 气密试验

气密试验用于检查导管接头的密封性。试验方法是将试件连接到飞机液压综合试验台上,按照飞机导管的工作压力进行试验,保持6 min后,检查管接头有无渗漏。试验结果见表3。

表3 气密试验结果

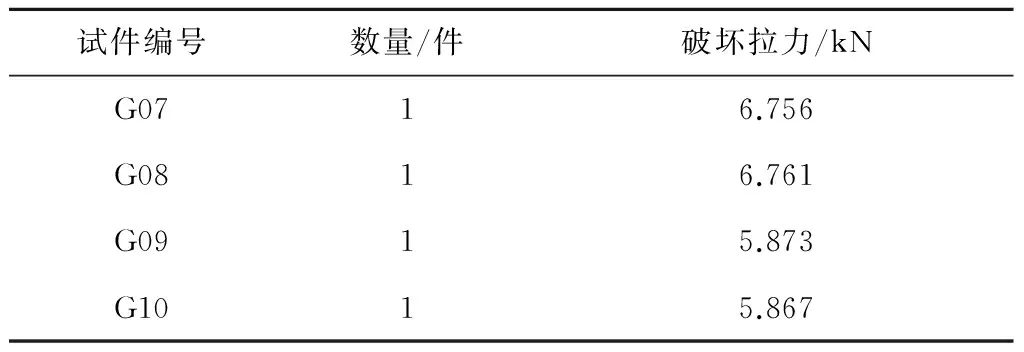

3.2.3 连接强度试验

连接强度试验用于检验管套与导管之间的连接强度。参照卡套式管接头的试验方法[4],专门制作了试验夹具(见图5)。试验在UTM5000万能试验机上进行(见图6)。以不小于导管的最小轴向拉力加载,试件加载速率为40 mm/min,直至管套拉脱为止。试验结果见表4。

图5 连接强度试验夹具 图6 管套连接强度试验

表4连接强度试验结果

试件编号数量/件破坏拉力/kNG0716.756G0816.761G0915.873G1015.867

3.2.4 管套切割检验

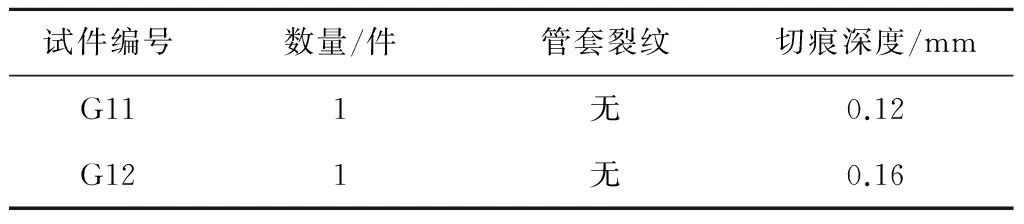

该项试验的目的是检查管套挤压变形后的质量。用线切割机剖开装配后的管套(见图7),测量管套刃口切入量,并检查管套和导管是否裂纹。检测结果见表5。

图7 切割后的管套

表5管套切割检验结果

试件编号数量/件管套裂纹切痕深度/mmG111无0.12G121无0.16

3 结语

通过上述分析,得出如下结论。

1)通过试验验证,设计的飞机导管滑动挤压无扩口连接方式满足国军标GJB 858—1990《无扩口导管连接件规范》中的技术要求,可以用于飞机导管损伤的应急修理。

2)滑动挤压无扩口导管连接较好地解决了飞机导管损伤难以原位修理的技术难题,为飞机导管损伤快速抢修提供了一种新的技术手段。该种连接方式具有抗振自锁功能,连接后不需要打保险。

3)管套是确保连接接头强度和密封性能的关键零件,应合理选材,控制加工精度和热处理工艺。

[1] 刘红.飞机液压导管开裂分析[J].失效分析与预防, 2009(4): 229-233.

[2] 张建华,等.飞机战伤抢修工程学[M].北京:航空工业出版社,2001.

[3] 航空工业总公司.GJB 3230—1998 航空液压导管和接头试验方法[S].北京:中国标准出版社,1998.

[4] 耿志学,等.卡套式管接头拔脱力试验装置和试验方法[J].液压与气动, 2012(8):131-132.

责任编辑郑练

DesignandTestStudyofSlidingExtrusionNon-flaringConnectionforAircraftTube

DAI Yongchao1, FAN Hongbo2

(1.The First Aeronautical Institute of Air Force, Xinyang 464000, China; 2.95092 Troops, Kaifeng 475003, China)

Sliding extrusion non-flaring connection is designed aimming at normal position repairing problem of aircraft tube, and the structure form of tube union and pipe box is also designed. Joint principle is also expounded. The test results show that the designed joint’s performance can meet the demand of tube damage repair, the joint can be used in rapid repair aircraft tube damage.

aircraft tube, non-flaring connection, test study

V 229+.5

:A

代永朝(1964-),男,教授,主要从事航空装备维修等方面的教学研究。

2015-04-07