大直径厚料碟簧热处理及强压工艺方法探讨

罗春红,辛晓叶,王浩宇,张继平,万 飞

(内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

大直径厚料碟簧热处理及强压工艺方法探讨

罗春红,辛晓叶,王浩宇,张继平,万 飞

(内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

大直径厚料碟形弹簧采用860~880 ℃淬火,保温30~35 min油冷,420~480 ℃回火,保温90~120 min空冷的方法加工,淬火变形、翘曲较严重,立定处理后稳定性差,解锁300次试验后,零件不合格,无法保证产品使用要求。通过改进热处理工艺,采用820 ℃装炉预热,温度升至870 ℃后,保温25 min油冷,将零件放置在专用夹具中固定后,400~430 ℃回火,保温90 min空冷,降低了零件的热处理变形;改进立定处理为强压处理后再短时压平10次,使零件的稳定性得到了有效控制。

碟形弹簧;热处理;工艺;改进

碟形弹簧的显著特点是在载荷作用方向上尺寸较小,能够在很小变形时承受很大载荷,轴向空间紧凑。与其他类型的弹簧比较,其单位体积材料的变形能较大,具有较好的缓冲吸振能力,特别是在采用叠合弹簧组时,由于表面摩擦阻尼作用,吸收冲击和消散能量的作用显著;因此,对碟形弹簧的同轴度、平行度和平面度的尺寸要求较为严格,同时要求碟形弹簧的稳定性能好。现阶段加工的大直径厚料碟形弹簧在淬火后翘曲变形较为严重,平面度达不到产品要求,立定处理短期压平10次,没有完全达到稳定零件性能的要求,通过300次解锁试验,力量衰减,锁紧力下降,无法保证自锁机构的要求。

1 零件结构工艺分析

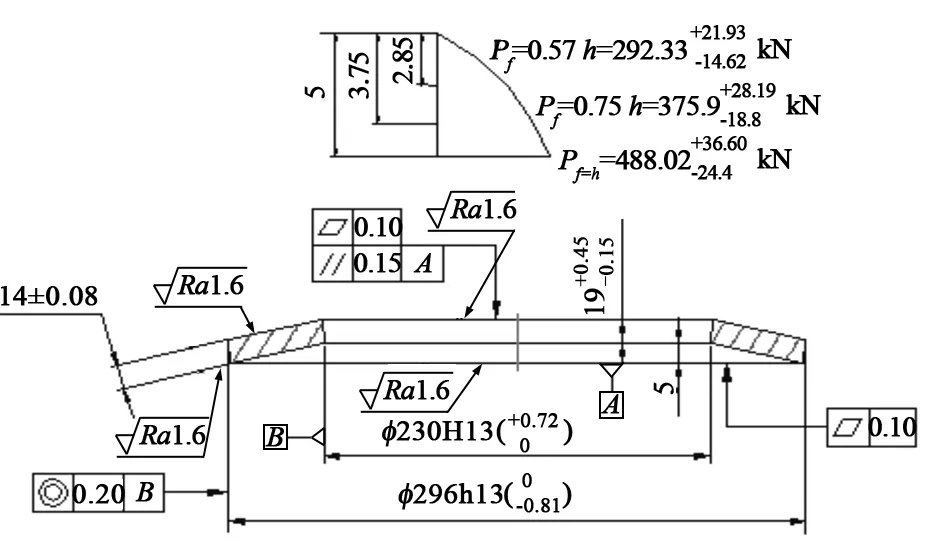

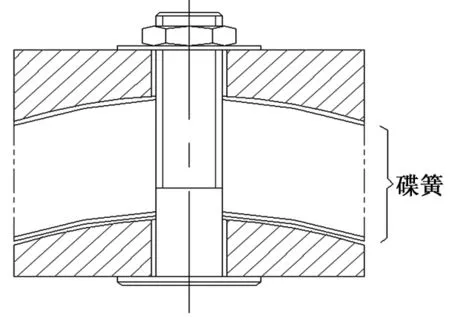

碟簧零件材料为60Si2MnA,硬度要求为45~50 HRC,其余外形尺寸及性能要求如图1所示。

图1 碟簧零件图及性能要求

2 原工艺

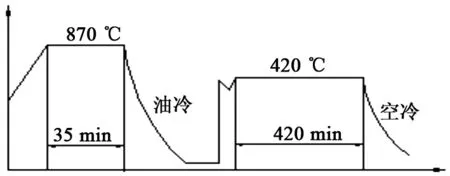

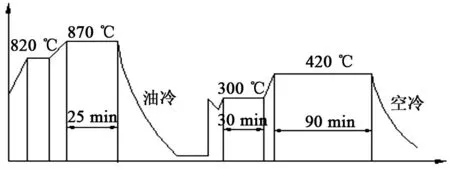

采用箱式淬火炉860~880 ℃淬火,保温30~35 min,出炉油冷,再放入井式炉420~480 ℃回火,保温90~120 min,出炉空冷。热处理过程工艺曲线如图2所示。

图2 热处理过程工艺曲线

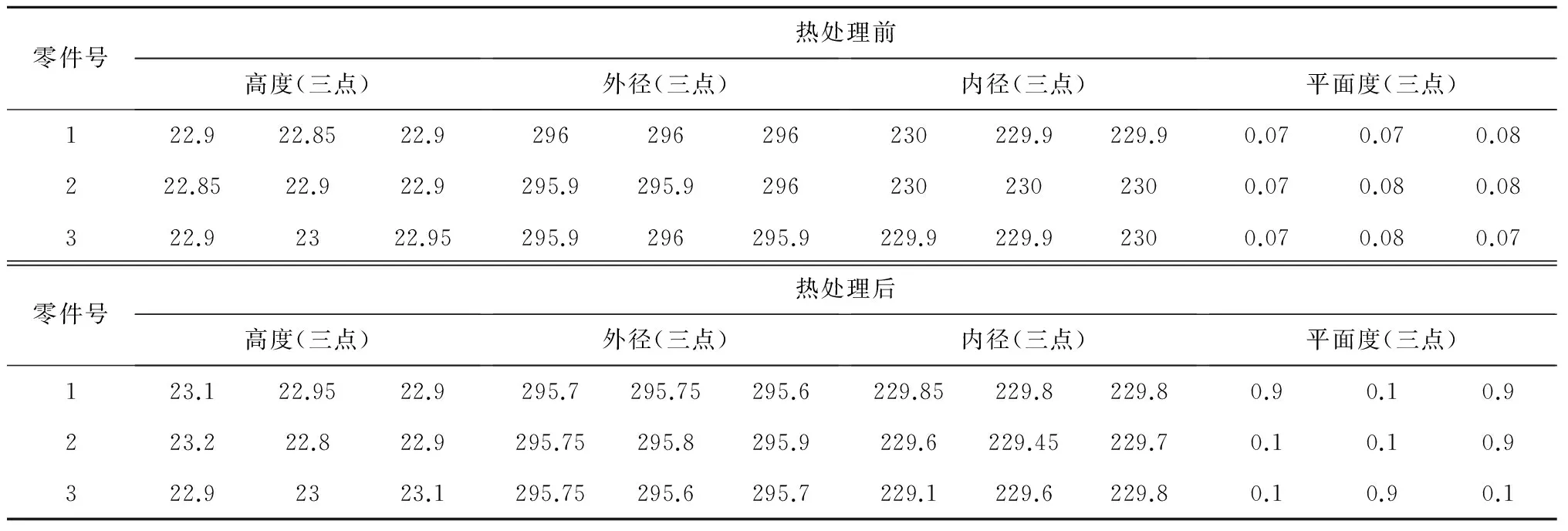

热处理后,零件的高度,内、外径及平面度均发生变化,具体数据见表1。

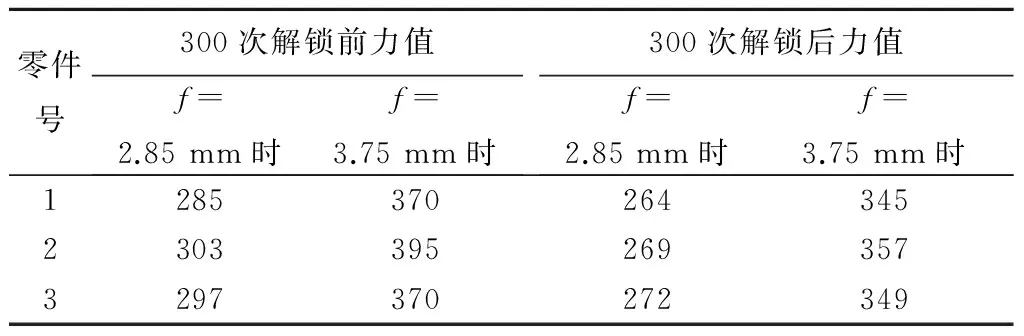

采用立定处理(短期压平10次),测力情况及解锁300次后,力的变化见表2,表中的f表示变形量。

表1 零件热处理前、后尺寸变化对比数据 (mm)

表2 零件解锁前、后力值对比数据 (N)

3 原因分析及工艺措施

3.1 零件翘曲变形及解锁后力值衰减分析

在淬火温度达到设定温度后,零件入炉进行淬火。由于零件加热,奥氏体晶粒的长大及组织变化,致使零件外形翘曲,平面度发生变化,回火时又未再利用钢材的相变超塑性原理,通过专用夹具回火校正,使得零件的平面度达不到图样要求。

3.2 零件解锁300次后力值衰减分析

采用箱式淬火炉密封性差,淬火保温时间长,零件存在一定的氧化、脱碳倾向,在后续零件加工中采用立定处理(压平10次),没有完全达到稳定零件性能的要求,300次解锁后力量衰减。

3.3 工艺措施[1]

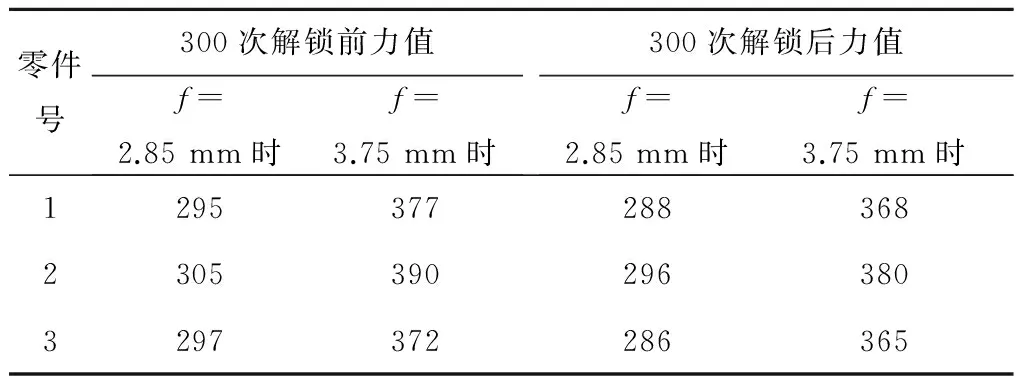

根据上述分析,在箱式炉内摆放木炭,在淬火炉内形成碳保护,淬火采用低温装炉预热,820 ℃入炉,使零件在升温过程中预热,达到870 ℃后,保温25 min,冷却方式为油冷。在300 ℃炉温中加热零件30 min后,将零件放置在专用夹具(见图3)中进行固定,400~430 ℃进行回火,保温90 min出炉,热处理工艺曲线如图4所示;同时,采用强压(压平12 h)后再短时压平10次的处理方式压平零件。

图3 回火夹具

图4 改进后的热处理过程工艺曲线

3.4 工艺试验

生产试制,对零件的检查数据进行统计(见表3)。

表3 工艺改进后零件热处理前、后尺寸变化对比数据 (mm)

强压12 h后再短时压平10次,300次解锁后力的变化见表4。

表4 工艺改进后零件解锁前、后力值对比数据 (N)

4 结果分析

通过上述工艺改进,零件淬火后的变形被控制在规定的尺寸范围内,淬火前、后的变形微小,尺寸符合图样要求;采用专用夹具进行校平回火后,零件的平面度符合图样要求。采用强压12 h后再短时压平10次,检测性能稳定,解锁300次试验,力值变化在公差规定范围内,并能够保证自锁机构的要求。

5 结语

通过上述分析,可以得出如下结论。

1)采用低温入炉,零件预热达到稳定后,缩短保温时间,再配合专用回火夹具的工艺方法,降低了热处理的变形,达到了稳定尺寸的目的。

2)强压处理工艺方法,有利于改善碟簧的稳定性能,保证自锁机构的要求。

[1] 魏同林,谢敏,徐家良.轮辐压型生产工艺过程及质量控制[J]. 新技术新工艺,2013(7):111-112.

责任编辑郑练

TheInvestigationofHeatTreatmentandEnforcedPressingTechniqueforLargeSizeButterfly

LUO Chunhong, XIN Xiaoye, WANG Haoyu, ZHANG Jiping, WAN Fei

(Inner Mongolia North Heavy Industries Group Corp. Ltd., Baotou 104030, China)

In regarding to the heat treatment of big diameter and thickness disc spring blank, adopt the following procedure: quench at 860~880 ℃, hold 30~35 min in oil cooling, then temper at 420~480 ℃, hold 90~120 min in air cooling. It is likely achieved the components featuring with wrapping, distortion and less stable in quality, then it is proved disqualified and there is no way to guarantee the product test requirement. The aforesaid problem has been eliminated greatly by an improved heat treatment technique, like preheating at 820 ℃, raising temperature to 870 ℃, holding 25 min in oil cooling. Then place the parts to specially made jig, tempering at 400~430 ℃, holding for 90 min in air cooling. Moreover, the stability of part has been improved greatly by changing the standing Q+T into pressing treat, which pluses 10 times of short interval plain operation.

small plate spring, heat treatment, treatment process, improvement

TH 135+.2

:B

罗春红(1970-),女,工程师,主要从事弹簧工艺技术等方面的研究。

2015-07-06