机动车转向系统试验平台的多功能物理量在线实时监测

/ .上海交通大学;.上海市质量监督检验技术研究院

0 引言

机动车转向系统是由转向机、转向节球、头销转向节、方向盘、转向机总成、助力器转向拉杆、助力泵等部件构成,是一种重要的汽车零配件。目前,国内外对机动车转向系统的检测或监测均没有通用性设备,大多数机动车零部件企业都是根据整车厂的技术要求以及本企业的生产参数,设计出各自的功能检测要求,并研制检测或监测设备。针对这些设备在线监测需要较强的通用性和便携性要求,本研究提出一种多功能物理量在线实时监测系统,用于实现对机动车转向系统疲劳测试平台的实时在线监控,从而达到系统闭环控制和在线故障诊断的目的。

1 系统构成

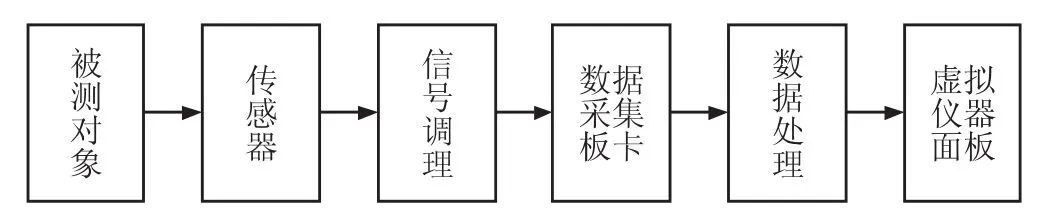

机动车转向系统的多功能物理量在线实时监测系统(下简称监测系统)的组建方案如图1所示。

图1 系统组建方案

被测对象是机动车转向系统综合性测试平台。传感器是监测系统的感知元件,包括疲劳型力传感器、扭矩传感器、温度传感器、角度传感器等,通过弹性体的应变实现综合测量。信号调理是通过A/D转换,将模拟量转变为数字量。数据采集板卡包括全桥应变量采集卡、温度采集卡和增量式正交编码采集板卡等,实现应变信号。数据处理环节包括数据采集功能,实现采集数据、滤波、复合计算、曲线拟合及再现等;系统校准功能,实现对传感器非线性修正,零值修正等;报表功能,实现自动生成报表、保存及导入功能。虚拟仪器面板采用人机友好界面,实现交互操作。

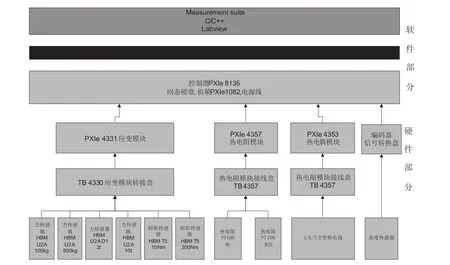

监测系统由硬件和软件两个部分组成,采用模块化板卡集成方式,拓扑结构如图2所示。

2 硬件部分

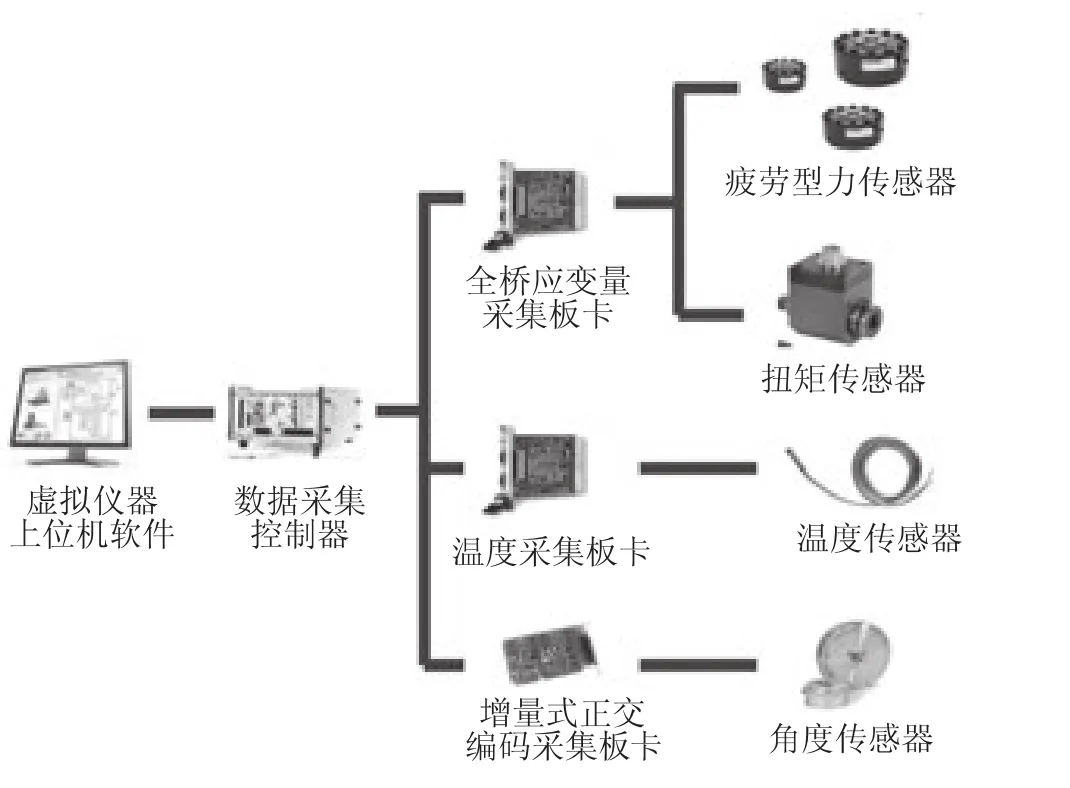

硬件部分的拓扑结构如图3所示。

数据采集控制器选用PXIe 8135,是基于PIXe总线协议的四核高性能控制器,在windows操作系统下结合Measurement Studio和labview可完成软件编程,实现上位显示和数据处理等功能。控制机箱选用PXIe 1082,为各功能模块与控制器之间提供数据桥梁作用,可兼容PXI混合总线。

考虑监测过程中需要连接大量的力、扭矩等传感器,选用采集应变信号的采集卡PXIe 4331,其模块为基于电桥型应变式传感器(如力传感器、扭矩传感器等)提供集成化数据采集和信号调理。

温度采集中,选用PXIe 4353热电偶输入模块,可为温度测量提供集成化数据采集和信号调理。该模块包括0.3 ℃的典型高精度和同步功能,并有用于偏移补偿的2路自动调零通道。PXIe 4357模块可为电阻温度探测器(RTD)提供集成化数据采集和信号调理,在高速模式下提供最高每通道100 S/s的采样率,在高分辨力模式下提供最高每通道1 S/s的采样率和0.09 ℃的典型测量准确度。

角度采集中,采用角度编码器方式,选用以STM32F103RC为核心CPU的角度采集板卡,通过编码器信号转接盒实现正交式增量编码器的信号接入。再对编码器A、B相信号进行调理,实现角度、角速度及角加速度的测量功能。

图2 系统拓扑结构

图3 硬件部分拓扑结构

图4 软件流程图

3 软件部分

监测系统的软件流程图如图4所示。

3.1 数据采集

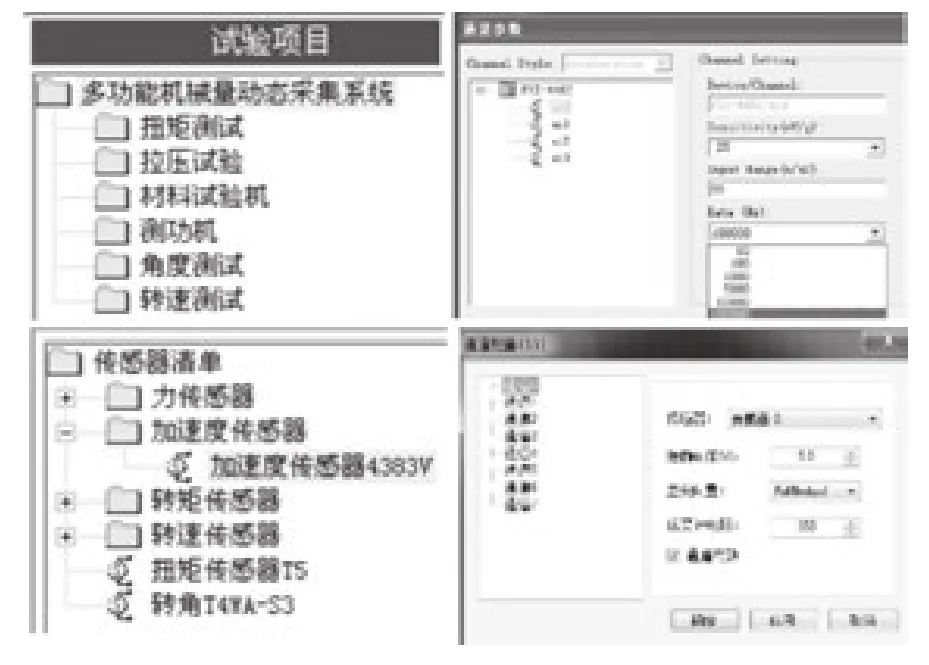

根据机动车转向系统的不同监测需求,可选择对应的检测项目、采集板卡和通道等,具有配置使用参数、选择相应传感器、设置采样频率等功能,如图5所示。

在同一界面下,显示多参数波形曲线,对曲线最大最小值进行实时采样,图形可根据需要放大、缩小,效果如图6。

根据检测要求,可对相关物理量进行复合计算、积分、求导等。

针对不同传感器,可对每一个传感器进行参数标定,标定后的数据可保存、导出和导入。对于传感器参数存在非线性的问题,可使用多点标定的方法,将传感器系数修正至最佳使用状态,界面如图7。

图5 软件界面图

图6 波形采集效果图

图7 标定界面

3.2 监测策略

主要分为以下四个方面。

1)监测周期。根据机动车转向系统测试平台的功能和目前行业发展速度,可以得知每个测试平台都具有扭矩、转速、角度、轴向力等传感器,而且这些传感器的使用频率非常之高,年平均使用次数都在100次以上,因此把在线监测的频率定为每一季度做一次10%的抽样监测,且每个类别的传感器至少抽取一个;每半年做一次包含平台上所有传感器和控制器的全面监测。

2)监测设备。本研究开发的监测系统可以覆盖平台中所有传感器试验参数的采集要求和准确度要求。另选用一套电流电压仪表以及特斯拉计对设备的用电安全问题和电磁信号干扰问题进行一次检测即可。

3)监测方式。根据测试平台的机械结构和测试流程,结合用于在线监测设备的结构特性,选择合适的监测方法。加工相应的工装构件,用于安装在线监测的传感器,以采集到有效的监测数据。而根据机动车转向系统中模拟人工操控5~8 s的加载周期来看,基本上选取5 000 Hz的采样频率就可以采集到所有的峰值数据。

4)监测判据。将采集到的数据取平均值,算出相对示值误差和示值重复性。对扭矩和试验力要求控制示值误差达到±1%以内,重复性≤1%,角度示值误差±1°,据此判断其是否符合测试要求。若不符合需要则寻找原因,并通过校准和检修使平台的各个性能重新能够满足转向系统的各个测试要求。

4 系统不确定度

监测系统主要涉及扭矩、轴向力等参数测量,系统的不确定度评定也将围绕着上述几个主要参数展开。

4.1 扭矩

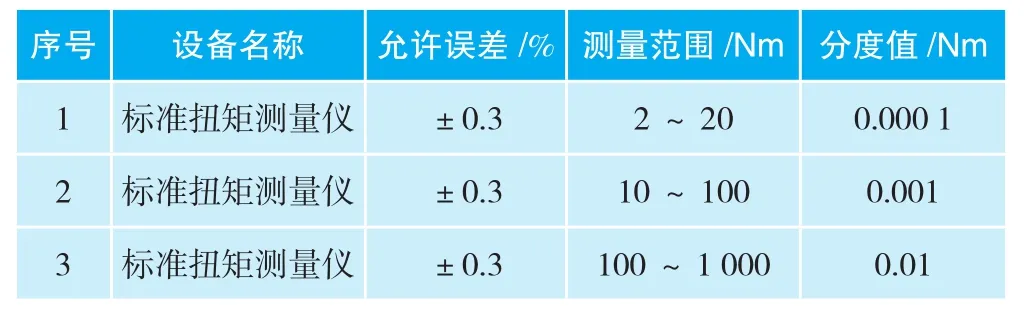

监测系统的标准设备为标准扭矩测量仪一组三台,如表1所示。根据被测系统传感器的量程范围和级别选取合适的标准测量仪。

表1 标准器及主要参数

首先选定加载方向。将被测系统传感器的接头同轴连接到标准测量仪的承扭孔内,分别调整测量仪和测量传感器的零位,然后缓慢地施加扭矩至额定扭矩值后卸除扭矩,检查被测对象的回零情况,并重新调整至零位,此过程重复三次。然后根据选定的加载方向,平稳缓慢地加载扭矩值到达选定的校准点,待测量仪示值稳定后读取数据。每一个校准点重复三次,计算三次数据的算术平均值,被测对象的标称值与相应算术平均值的差值,即为该校准点的示值误差。如需反向测量,重复上述过程。分析得到的相对扩展不确定度如表2所示。

表2 不确定度

由于两个测量范围存在重合区域,根据实际测试的传感器选取合适的不确定度。

4.2 轴向力

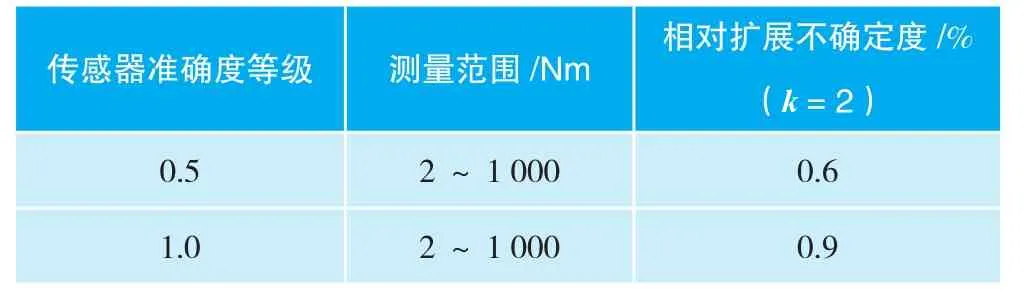

多功能物理量实时在线监测系统的轴向力传感器的准确度等级主要是0.5级和1.0级两种。在测量过程中,将传感器和标准测力仪叠加在一起,通过游标卡尺和百分表等工具确保它们的主轴保持在同一直线上,然后通过材料试验机或者静重试验机等设备,根据20%、40%、60%、80%、100%的量程范围对两者进行加载。待加载保持稳定之后,读取传感器显示装置上的读数和标准测力仪上的读数并进行比较。然后按上述同样步骤反复测量,进行重复性试验。

表3 标准器及主要参数

分析得到的相对扩展不确定度如表4所示。

表4 不确定度

5 应用

本监测系统已应用在某公司的M1578机动车转向系统水平式拉扭试验平台上。该试验平台上总共有3个轴向力传感器,2个扭矩传感器,2个角度传感器和2个位移传感器。将监测系统的T4WA型和RTN型传感器串接在机台上,选取5 kHz采样速度,使机台缓慢加载至要求的监测数据采集点,然后进行数据采集和处理。表5给出了一个轴向力传感器的标定结果。

表5 轴向力传感器的标定数据

6 结语

机动车转向系统需要测量力、位移、扭矩、角度等多个物理量。传统的检测方法要对每个物理量进行单独检测,这对于集多功能多参数于一身的综合性测试平台来说,存在检测设备的匹配协调难、数据信号传输整合难、多系统冗余等问题。多参数物理量在线实时监测系统的研制,为上述问题的解决提供了一种新的思路和方法。

[1]杭洋.电容型高压电气设备在线监测技术及应用[D].北京:华北电力大学,2010.

[2]漆志军.远程终端故障检测系统的设计与实现[D].吉林大学,2004.