陶瓷企业能耗限额与节能潜力分析

谢炳豪

摘 要:新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,对推动陶瓷砖薄型化、节能降耗具有很强的引导作用。同时,将明显提高我国建筑卫生陶瓷行业的能耗限额水平,体现了节能降耗技术的进步,符合国家节能降耗的政策。

本文主要通过对当前比较有代表性的陶瓷生产企业的能耗现状,分析陶瓷企业的生产能耗能否达到限额的要求?能否通过政府部门的每年度节能执法、核查?目前企业的总能耗和分工序能耗数据如何?若采取当前企业已有采用的行之有效的节能措施将可降低能耗多少?为陶瓷生产建设资源节约型、环境友好型企业,推进节能技术进步、加强能源管理提出建议及方向。

关键词:陶瓷企业;能耗;节能;

1 前言

新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,将取代原标准GB 21252-2007《建筑卫生陶瓷单位产品能耗限额》,成为对建筑卫生陶瓷生产的一项强制性考核标准。新标准中陶瓷砖采取以单位合格品面积产量(kgce/m2)计算单位产品能耗限定值,取代原按单位合格品重量产量(kgce/t)计算单位产品能耗限定值。新标准对推动陶瓷砖薄型化、节能降耗具有很强的引导作用。新标准执行后,将明显提高我国建筑卫生陶瓷行业的能耗限额水平,体现了节能降耗技术的进步,符合国家节能降耗的政策。

按照国家发改委《关于印发万家企业节能低碳行动实施方案的通知》(发改环资〔2011〕2873号)、《国家发展改革委办公厅关于印发万家企业节能目标责任考核实施方案的通知》(发改环资〔2012〕1923号)、省经信委《关于印发“十二五”广东省万家企业节能低碳行动实施方案》(粤经信节能〔2012〕95号)等的要求,每年度政府部门均制定了《年度企业节能考核工作方案》。按方案,所有具有一定规模的陶瓷生产企业,均被列入了年度考核。政府负责节能监管部门的明确:在对陶瓷企业2015年度的节能考核时,将全面执行按GB21252-2013标准的能耗限额计算产品单位能耗来进行考核。

本文主要通过对当前比较有代表性的陶瓷生产企业的能耗现状,分析陶瓷企业的生产能耗能否达到限额的要求?能否通过政府部门的每年度节能执法、核查?目前企业的总能耗和分工序能耗数据如何?若采取当前企业已有采用的行之有效的节能措施将可降低能耗多少?为陶瓷生产建设资源节约型、环境友好型企业,推进节能技术进步、加强能源管理提出建议及方向。

2 陶瓷企业能耗现状

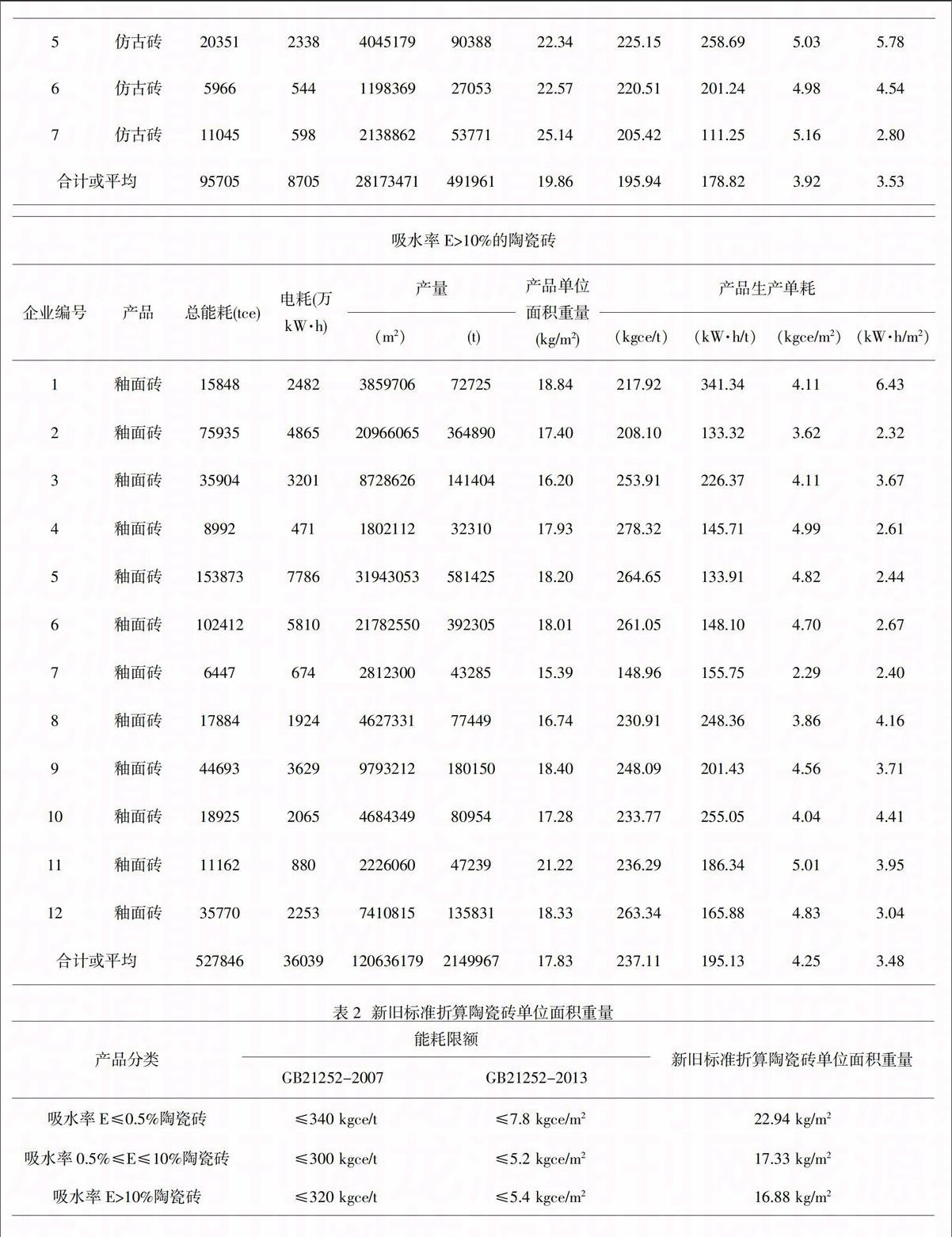

为了解当前陶瓷企业的能耗水平,我们收集了来源自企业统计、上报政府部门并经过审核的广东省某市42家企业2014年度生产的共55个陶瓷砖产品的生产能耗数据。其中:吸水率E≤0.5%陶瓷砖共36个产品;吸水率0.5%≤E≤10%陶瓷砖共7个产品;吸水率E>10%陶瓷砖共12个产品。

按新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》计算,其中,抛光砖产品共生产产量为约7.01×106 t,折合2.90×108 m2,总消耗能源1.71×106 tce(其中,电耗为165127万kW·h,折标准煤为202941 tce),平均单位产品生产能耗为5.86 kgce/m2,电耗为5.69 kW·h/m2,煤电消耗比为88.12:11.88;外墙砖产品共生产产量为4.36万t,折合3.02×107 m2,消耗能源为115296 tce(其中,电耗为10124万kW·h,折标准煤12442 tce),平均单位产品生产能耗为3.71 kgce/m2,电耗为3.80 kW·h/m2,煤电消耗比为89.21:10.79;仿古砖产品共生产产量为4.92万t,折合2.82×107 m2,消耗能源为95705 tce(其中,电耗为8705万kW·h,折标准煤10698 tce),平均单位产品生产能耗为3.92 kgce/m2,电耗为3.53 kW·h/m2,煤电消耗比为88.82:11.18;釉面砖产品共生产产量为2.15×106 t,折合1.21×108 m2,消耗能源5.28 ×106 tce(其中,电耗为36039万kW·h,折标准煤44292 tce),平均单位产品生产能耗为4.25 kgce/m2,电耗为3.48 kW·h/m2,煤电消耗比为91.61:8.39。

广东省某市陶瓷生产企业详细的产品产量和总能耗、总电耗、产品单位面积重量、产品生产单位能耗和单位用电数据如表1所示。

从表1中数据分析,生产抛光砖(吸水率E≤0.5%)的36个产品能耗最高为7.4 kgce/m2、最低为4.07 kgce/m2、平均为5.86 kgce/m2;生产外墙砖(吸水率E≤0.5%),由于砖厚度比抛光砖薄很多(产品单位面积重量为14.56 kg/m2),5个产品能耗最高为4.7 kgce/m2、最低为2.04 kgce/m2、平均为3.71 kgce/m2;生产仿古砖(吸水率0.5%≤E≤10%)共7个产品能耗最高为5.16 kgce/m2、最低为1.96kgce/m2、平均为3.92kgce/m2;生产釉面砖(吸水率E>10%)共12个产品能耗最高为5.01 kgce/m2、最低为2.29 kgce/m2、平均为4.25 kgce/m2。

该42家企业的陶瓷砖产品能耗均低于GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》的限额要求。这与该市陶瓷企业对节能工作十分重视,近几年来积极投入资金推进节能技术改造和加强企业能源管理有很大关系。

3 关于能耗限额计算

若按原标准的单位合格品重量产量能耗限定值(kgce/t)折算为新标准的单位合格品面积产量能耗限定值(kgce/m2),陶瓷砖将需要达到表2中的单位面积重量。

即如果企业的生产能耗已达到原标准的能耗限额,其所生产的产品单位面积重量需要达到:吸水率E≤0.5%的陶瓷砖为22.94 kg/m2;吸水率0.5%≤E≤10%的陶瓷砖为17.33 kg/m2;吸水率E>10%的陶瓷砖为16.88 kg/m2。反之,如果企业生产的产品单位面积重量超过上述的数值,将达不到新标准的能耗限额要求。也就是说,企业生产产品单位面积重量越小的,将更有利于达到限额要求。而对生产超过产品单位面积重量的企业,则提高了限额要求。

究竟目前企业生产的陶瓷砖单位面积重量的现状如何?能否达到折算陶瓷砖单位面积重量?据表1中统计的55个产品的数据,吸水率为E≤0.5%的陶瓷砖、吸水率为0.5%≤E≤10%的陶瓷砖、吸水率为E>10%的陶瓷砖几个类型的产品平均单位面积重量数据如3所示。

由表3中的数据,所生产的31个抛光砖产品平均陶瓷砖单位面积重量为24.34 kg/m2,超过新旧标准折算陶瓷砖单位面积重量折算数值;所生产的5个外墙砖产品平均陶瓷砖单位面积重量为14.56 kg/m2,低于新旧标准折算陶瓷砖单位面积重量折算数值;所生产的7个仿古砖产品平均陶瓷砖单位面积重量为19.86 kg/m2,超过新旧标准折算陶瓷砖单位面积重量折算数值;所生产的12个釉面砖产品平均陶瓷砖单位面积重量为17.83 kg/m2,超过新旧标准折算陶瓷砖单位面积重量折算数值。

从表1中的统计数据中可以看出,除了个别企业的产品能达到产品单位面积重量要求外,目前我们大多数陶瓷企业生产的产品仍然大于按新、旧标准折算陶瓷砖单位面积重量。即:如果企业的综合能耗已经达到了旧标准的能耗限额,按其现在生产的产品单位面积重量,该企业将完全达不到新标准的能耗限额。其中:抛光砖为8.28 kgce/m2,将超标6.15%;仿古砖为5.96 kgce/m2,将超标14.62%;釉面砖为5.71 kgce/m2,将超标5.74%。我们可按本企业的产品单位面积重量,按此计算是否在新、旧标准转换时对本企业能耗计算的影响。是否考虑采取减薄本企业产品的厚度来达到节能目的。如不考虑此措施,则将需要在其它节能措施的实施上更加努力。

4 各工序能耗状况

4.1 原料加工工序能耗

我们曾经测定了生产抛光砖、仿古、釉面砖的30家企业的原料加工工序的能源消耗情况。生产抛光砖的16家企业平均原料加工总能耗为57.09 kgce/t粉料,其中,电力消耗为55.61 kW·h/t;生产仿古砖的4家企业平均原料加工总能耗为60.07 kgce/t粉料,其中,电力消耗为65.37 kW·h/t;生产釉面砖的10家企业平均原料加工总能耗为53.56 kgce/t粉料,其中,电力消耗为44.09 kW·h/t。

这些企业的原料加工工序使用燃料大多为水煤浆,也有部份兼使用煤焦油。计算原料加工的燃料消耗时均按照实际燃料用量并对燃料化验实际检测的热值换算成粉料生产标准煤消耗,原料生产电耗为企业计量统计的实际用电量×折标系数(0.1229 kgce/kW·h)计算。具体的各类型产品的原料工序能源消耗数据如表4所示。

按表4中的原料加工工序能耗,考虑窑炉烧成过程烧失率、压砖和烧成过程合格品率、抛光或磨边损耗率、抛光或磨边过程合格品率等因素,并按表3所统计的实际产品单位面积重量计,则折算为成品砖后原料加工工序的能耗如表5所示。

4.2 压砖工序能耗

笔者曾经对较有代表性的生产不同规格的压砖机进行了用电量测定,所测定的产品的用电单耗见表6。考虑到由于各企业压砖机单位时间压砖次数、每次压砖件数随着窑炉产量和产品转换经常调整,故我们不再分产品品种和规格,仅取所测定的平均值作为压砖工序能耗,即取平均0.053 kgce/m2。

4.3 窑炉烧成工序能耗

窑炉烧成工序是陶瓷企业能耗(特别是燃料消耗)最大的工序。我们采用了2012年《全国窑炉(陶瓷砖)能耗调查》时实际对窑炉进行热平衡测定的生产抛光砖、仿古、釉面砖的41条窑炉的能源消耗情况。其中,生产抛光砖的22条窑炉平均总能耗为2.73 kgce/m2,其中电力消耗为0.44 kgce/m2;生产仿古砖的8条窑炉平均总能耗为2.11 kgce/m2,其中电力消耗为0.37 kgce/m2;生产釉面砖的11家企业平均总能耗为2.71 kgce/m2,其中,电力消耗为0.34 kgce/m2。

这些窑炉除了编号仿古砖6#、7#、8#的窑炉使用天然气外,其余全部使用水煤气。计算窑炉的燃料消耗时均按照实际测试消耗燃料煤气量并对燃料化验实际检测的热值换算成窑炉烧成生产标准煤消耗,窑炉烧成电耗也为实际测量的各风机的实际用电量×折标系数(0.1229 kgce/kW·h)计算。具体的各类型产品的窑炉烧成工序能源消耗数据如表7~表9所示。

按表7~表9中的窑炉烧成工序能耗,考虑煤制气转换效率、抛光或磨边损耗率、抛光或磨边过程合格品率,则折算为成品砖后烧成工序的能耗如表10所示。

(未完待续)