东露天选煤厂加压过滤机煤泥水分控制

摘要:文章针对东露天选煤厂原生煤泥细粒级含量高,加压过滤机处理煤泥时产生的无法保证仓压和产品水分高的现状,提出并实施了一系列改造方案,改变了加压过滤机入料浓度和粒度组成,成功地解决了“保仓压”和“降水分”的问题,保证了选煤厂生产的正常运行。

关键词:东露天选煤厂;加压过滤机;入料浓度;入粒粒度;煤泥水分控制 文献标识码:A

中图分类号:TD462 文章编号:1009-2374(2015)22-0154-02 DOI:10.13535/j.cnki.11-4406/n.2015.22.076

东露天选煤厂于2013年1月正式投产,是一座年设计处理量2500万吨的特大型动力煤选煤厂,入选原煤为东露天煤矿原煤。煤泥处理流程采用粗煤泥(+0.15mm)经螺旋分选机处理,细煤泥(-0.15mm)进浓缩池后经加压过滤机处理的工艺。由于入选原煤中细粒级原生煤泥含量高,煤泥中含有黏土类矿物易泥化,在加压过滤机运行过程中出现耗风量大、保不住仓压以及煤泥产品水分高等严重问题,严重制约了选煤厂生产,亟待解决。文章通过对东露天入选煤泥特性和煤泥水处理工艺流程分析,提出了依靠提高加压过滤机入料浓度和粗颗粒含量、改善设备保养的方案,使问题得到了很好的解决。

1 煤泥水处理系统存在的问题

1.1 循环水浓度高,细粒级煤泥“打循环”对生产系统的影响

由于选煤厂入选原煤中细粒级煤泥含量高,不能及时排出煤泥水系统的细泥,使浅槽、重介旋流器等分选设备中的悬浮液黏性增加,影响轻重产物(优质煤与矸石)的分层速度,使它们作浮沉运动时阻力增加,严重地影响分选效率;细泥存在于悬浮液中并作为悬浮液的组成部分会产生“假密度”,使密度忽高忽低、不易控制,从而影响产品质量(影响产品质量的稳定性);细泥随轻重产物排出而污染产品。在水力旋流器等分级设备中,细泥的影响类同于上述重介分选旋流器中细泥的影响。在脱介、脱水等分级设备中,如脱介筛、脱泥筛(含弧形筛)、离心机中,喷水中含有细泥的影响主要为糊住筛孔,使脱介脱水效果明显变差。

细泥在磁选机中的影响主要表现为两个方面:其一是造成“细泥覆盖”影响磁选机对介质的回收;其二是大量细泥堆积排泥口,使尾矿量大幅度增加,从而影响磁选机的工作状况。高浓度洗水影响浓缩旋流器、浓缩机等设备的作业,细泥作为一种“介质”,使浓缩设备中的密度增加,不利于其他细泥(包括自身)的快速沉淀,大量细泥还带有静电,互相排斥,使沉淀药剂用量增加,从而使底流浓度低而溢流浓度高,高浓度的溢流又回到系统中形成恶性循环;低浓度的底流则使过滤、压滤等环节的工作效率大打折扣。

1.2 细粒级物料含量大对加压过滤系统的影响

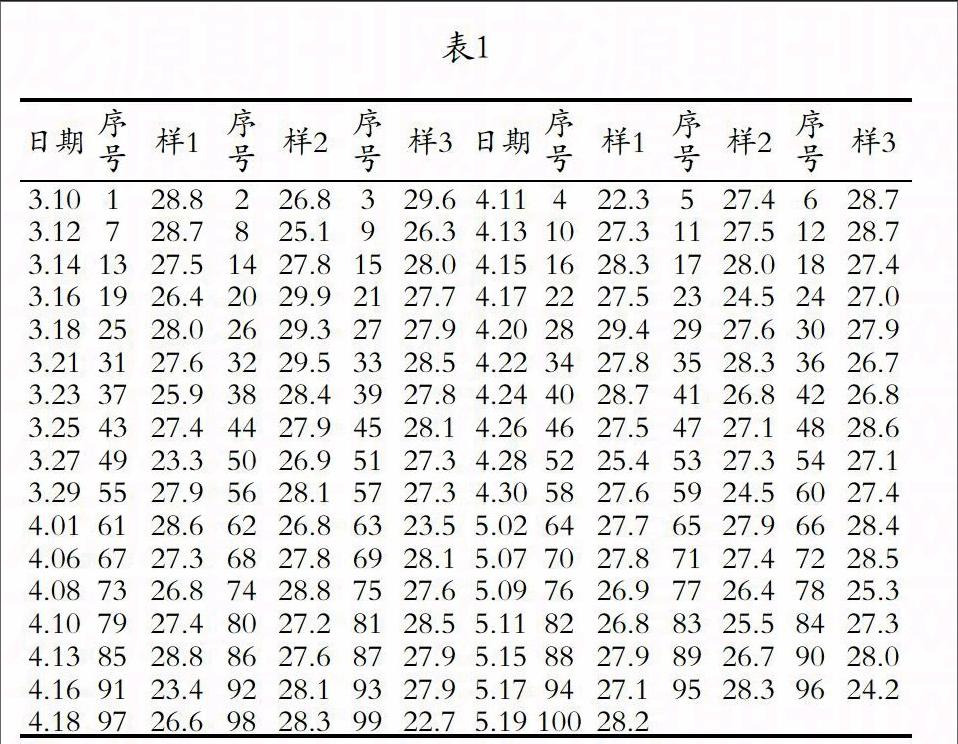

煤泥水系统中细粒级煤泥含量高,大量粒度均一的细粒级煤泥集聚在浓缩机底流中,对加压处理系统产生了两方面的负影响:一是使底流浓度低,二是使加压过滤机在结饼期结饼薄。直接导致了加压过滤机保不住仓压,具体表现是加压过滤机运行时上滤液阀门只能开启10%左右(否则仓压下降很快),而且经加压过滤机处理的煤泥水分大,详见表1:

从表1可以看出,煤泥产品水分超过26%,远远高于业内22%加压过滤机的处理水平。同时,由于设备漏风严重,单台加压过滤机运行需要配套运行空压机4~6台,加压过滤机运行能耗极高。

2 现状调查分析

追本溯源,我们首先从加压过滤机的入料浓缩机底流抓起。经化验,浓缩机底流浓度为180~220g/L,0.35~0.5mm粗粒级含量在5%以下。同时,加压过滤机滤液水浓度高达21g/L,而循环水浓度则在25g/L左右。

多次试验攻关成败两方面的经验教训告诉我们:浓缩机来料粒度偏细可能是制约我们生产走向良性循环的桎梏,因为观察加压过滤机的滤饼,厚度明显不够、水分高,浓缩机的工作也表现为底流浓度不是很高,而溢流浓度不是很低,这里指的是在反复使用多种沉淀药剂及反复试验多种药剂制度的情况下,仍没有得到高底流低溢流的效果。这说明大量的细泥仍在浓缩机中积聚,没有发挥应有的分层、浓缩效果。在上述对浓缩机的药剂种类及制度、加压过滤机操作等多次攻关的前提下(虽有改观但没有彻底解决),我们采用倒推法、排除法,最终找到粒度是制约生产的核心问题,我们大胆进行了尝试,将373水力旋流器(见本文改造方案部分煤泥处理流程图)底流口从Φ90mm改为Φ75mm,问题一下子得到了解决,表现为加压过滤机成饼快、成饼厚、水分低,能及时将浓缩机的底流处理掉,不使这部分物料在系统内“打循环”,证明了我们依靠提高煤泥水系统中粗颗粒含量的方向是正确的。

3 改造方案

东露天选煤厂煤泥处理工艺流程如图1所示,最终进入浓缩机的煤泥有三个可能来源:373水力旋流器组溢流(占主要部分)、377浓缩旋流器组溢流(可选择)和378煤泥弧形筛筛下水(可改造)。经我们对以上三种来料粒度组成进行分析,378弧形筛筛下物0.15~0.5mm含量20%左右、373煤泥浓缩旋流器溢流中0.15~0.5mm粗粒级含量在2%以下、377煤泥浓缩旋流器溢流中0.15~0.5mm粗粒级含量15%~25%。因此,我们首先确定将378弧形筛筛下水改造入浓缩池、将377浓缩旋流器溢流选择入浓缩池来提高浓缩池底流浓度增加底流中粗颗粒含量。其次,我们将378弧形筛筛缝从0.5mm扩展到0.75mm,同时提高377浓缩旋流器入料浓度,即减少375桶补水量。加上上述我们将373水力旋流器底流口直径减小共三步走的途径,彻底解决了加压过滤机入料粗颗粒过少的问题。

接着我们又对加压过滤机上游环节浓缩机进行了改造。东露天选煤厂絮凝剂加药量改造前是依据煤泥探杆测量值来进行调节,不能准确及时地反映出药量是否合适。经过改造,我们通过在浓缩池入料平台添设量杯来测量煤泥沉降,通过调节加药量使煤泥沉降速度控制在150~250mL/min之间,从而保证了浓缩机底流浓度。我们对加压过滤机自身环节做出了改造。影响加压过滤机工作状况的因素主要包括入料浓度、入料粒度、风压、主轴转速、反吹风压力设置等,这几个因素决定滤饼水分、滤饼厚度及排料周期。我们分别对上述各因素进行了大量试验,即在有条件情况下固定其他因素,对某一个因素进行变动研究。逐一对每个因素均采用同等方式研究(期间我们还安排“三因素三水平正交试验”),当条件不允许时,例如被固定的其他因素一个或多个发生变化时,我们重新补做试验,对上述各因素通过试验制定了制度,如压风机出口压力保持在450~500kPa,仓内压力在300~330kPa;底流浓度控制在330g/L以上(亦即32%百分浓度以上),改造清洗罐体水从煤泥入料桶到滤液桶从而杜绝了对入料浓度的稀释。此外还制定加压过滤机保养制度,规定及时更换破损滤布,定期清理矿浆槽,保持恒定液位,定期紧固滤扇连接螺栓,定期调整刮刀间隙等,通过上述一系列措施的实施,完全解决了加压过滤机以及煤泥水系统出现的问题。

4 效果分析

改造后,加压过滤机仓压能保持在310kPa左右,主轴转速控制在0.7r/min左右,煤泥产品水分控制在22%以内。使煤泥直接掺入精煤中成为可能,提高了精煤产量,创造了0.1×100×300×12=3600万元年产值。减少了单台加压过滤机配套空压机数量,从3.5台到1.5台,每台空压机功率250kW,日节约能耗(3.5-1.5)×250×6×18=5.4×104kW,为选煤厂增加了巨大的效益。

5 结语

通过改造,加压过滤机入料浓度达到330g/L,粗颗粒0.15~0.5mm含量达到10%,有效地改变了加压过滤机无法保证仓压的问题,在310kPa的仓压下有效地控制了煤泥水分到22%以内。同时,使单台过滤机配套空压机数目降至2台以内,显著地降低了能耗。

参考文献

[1] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2012.

[2] 石常省,谢广元,吴玲.选煤厂煤泥水闭路循环的分析和探讨[J].煤炭加工与综合利用,2003,(1).

[3] 邓晓阳,周少雷.选煤厂机械设备安装使用与维护[M].徐州:中国矿业大学出版社,2010.

[4] 吴式喻,岳性云.选煤基本知识(修订版)[M].北京:煤炭工业出版社,1996.

[5] 中国煤炭利用加工利用协会组织.选煤厂煤泥水处理[M].徐州:中国矿业大学出版社,2005.

[6] 杨立忠.选煤机械[M].徐州:中国矿业大学出版社,2006.

作者简介:于增军(1970-),男,河北邯郸人,供职于北京中煤煤炭洗选技术有限公司,中级职称,研究方向:选煤。

(责任编辑:蒋建华)