山西阳光发电厂一期2×300MW机组DCS改造

艾默生过程管理

1 项目概况

山西阳光发电有限责任公司#1、#2机组分别于1996、1997年投产。锅炉为东方锅炉厂生产的DG1025/18.2-Ⅱ7型亚临界、一次中间再热、自然循环、双拱型单炉膛、 “W”型火焰、燃用无烟煤锅炉,采用双进双出钢球磨正压直吹式制粉系统。汽轮机为东方汽轮机厂生产的N300-16.7/537/537-4型亚临界中间再热四缸双排汽凝汽式汽轮机,设计功率300MW。发电机为东方电机厂生产的QFSN-300-2-20/水氢氢/300(330)MW发电机。

改造前热控系统由DCS(仅含CCS、DAS、SCS)、PLC、单回路数字调节器、基地式调节仪表等独立系统组成。由于#1、#2机组投产时间较早,原西门子DCS系统的备件早已停产,难以更换,近年来频发电子元件故障问题,给机组运行带来安全隐患,业主从安全运行、降低成本出发,决定进行#1、#2机组热控系统DCS改造。

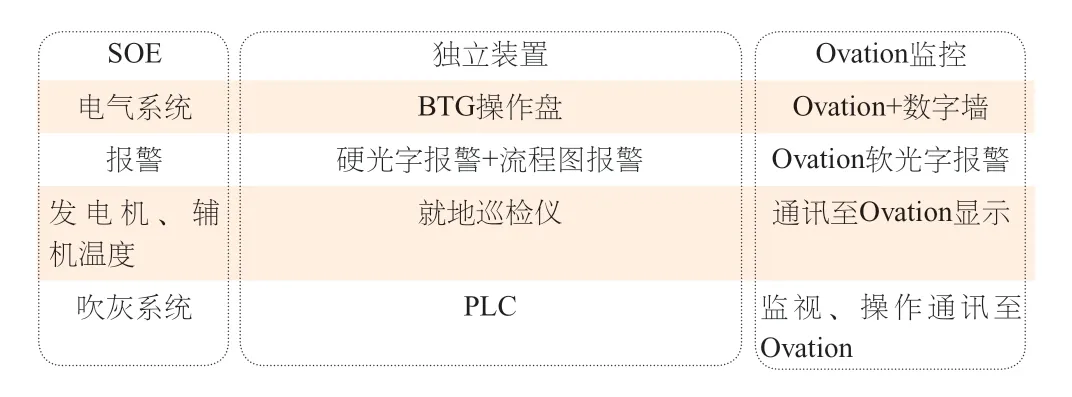

本DCS改造项目以Ovation系统为平台,对所有主机控制系统及部分辅控系统实现一体化监控改造,改造范围见表1。

在DCS改造期间,#1、#2机组同步进行脱硝改造(增加脱硝控制器1对)、引风机变频器改造、一次风机变频器改造、凝泵变频器改造、燃烧器(低氮)改造、汽轮机通流改造和机组供热改造等项目。本DCS改造的组态、调试工作由艾默生工程团队承担。

表1 DCS改造范围

SOE 独立装置 Ovation监控电气系统 BTG操作盘 Ovation+数字墙报警 硬光字报警+流程图报警 Ovation软光字报警发电机、辅机温度就地巡检仪 通讯至Ovation显示吹灰系统 PLC 监视、操作通讯至Ovation

2 项目硬件、接线设计

(1)改造后的O v a t i o n 系统包括2 3 对控制器,其中DROP1/51-DROP9/59为炉侧控制系统,包括炉侧SCS、FSSS、炉侧MCS;DROP10/60-DROP14/64为机侧控制系统,包括机侧SCS和机侧MCS;DROP15/65-DROP18/68为BPSDEHETS控制系统;DROP19/69-DROP20/70为MEH控制系统;DROP21/71为脱硝控制系统;DROP31/81-DROP32/82为电气控制系统;DROP33/83为电气公用系统,机柜布置在#1机组电子间。此外每台机组的Ovation系统还包括8个操作员站、1个服务器、1个历史站,1个工程师站、1个OPC站、3台打印机及23个控制柜、9个MC机柜、5个RC机柜、1个电源柜、1个网络柜、1个MFT机柜等。#1、#2机组和公用系统的I/O点数和卡件统计见表2。

表2 I/O统计

(2)DCS接线设计。为了降低改造成本,DCS改造的接线设计采取如下原则:(1)从现场就地设备至DCS部分的一次电缆尽量利旧;(2)原西门子系统的机柜(MC柜、RC柜)至DCS机柜间的二次电缆,设计为新放电缆。接线设计工作牵涉到施工单位前期准备、施工量和工期问题,需要特别重视。为完成接线设计工作,我们分析西门子系统原有接线情况,结合先前多套西门子控制系统改造成功经验,优化机柜及接线端子排布置方案,充分考虑原旧电缆中的公共线数量,同时修改了原系统不合理的I/O分配并优化I/O点分散,集中规划转接电缆,尽量减少电缆使用量。由于工程前期充分准备、精心设计,最终提供的电缆清册、设计图纸正确率达到98%以上,保证了接线工作的顺利提前完成。

(3)在运行集控监视方面,使用先进的数字墙显示技术。BTG柜拆除,增设大屏幕,灵活配置显示内容的数字墙取代原控制立盘上的监视、操作、记录仪表及工业电视。改造前后集控室实际效果对比,如图1~2所示。

图1 改造前的集控室

图2 改造后的集控室

3 项目软件设计

在满足原有控制功能要求的基础上,充分考虑技术进步和电力生产行业的最新要求,进行必要的逻辑优化是我们DCS改造控制组态重要的设计理念。因此在设计组态工作开展前,首先对原控制逻辑进行判读,对重点回路进行合理性分析;然后将存在的问题和业主充分沟通,并提出解决方案。在充分理解原有控制方案的基础上,给出优化方案。机组主要的MCS控制系统没有机械地照搬原有控制方案,而是采取了当前通用的控制策略。受篇幅限制,这里主要介绍与原控制逻辑相比变化较大的部分。

(1)原西门子系统的组态中,汽包水位的保护逻辑采用三取中后的模拟量进行保护判断,生成3个水位高高信号送去FSSS,不符合《防止电力生产重大事故的二十五项重点要求》的规定。我方在与业主认真沟通后,修改为用三个补偿后且三取中前的汽包水位分别判断,并且加入测点质量判断,然后把生成的三个汽包水位高高信号分别送FSSS系统。

(2)优化设计了送/引/一次风机出力平衡控制,提高了适应风机RB的技术要求。原西门子系统对三大风机的控制,采用了一个PID控制一台风机的策略(两台风机的两个PID的参数及连接的测量信号和设定值是一样的),这种策略的优点在于逻辑结构简单,负作用则是容易造成风机出力不一致,为此,原逻辑又设计了一个风机电流偏差消除回路(PID调节),以缓慢消除两台风机运行的出力偏差,因此当一台风机跳闸后,另一台风机并不超驰开。改造后,我们使用目前通用的一个PID控制两台风机的控制策略,同时解决了手动跟踪、风机出力偏差调整和一台风机跳闸另一台风机快速超驰开的问题,为风机RB创造了条件。

(3)完善了一次风压控制回路,增加新的联锁保护控制功能,满足了一次风机变频工作的要求。除了基本的一次风机变频控制逻辑(联锁、保护和调节),本工程特别增加了变频器故障跳闸自动切换至工频运行的功能,调整了一次风压控制策略,最终实现了变频切换至工频过程中一次风压自动调节的基本稳定。实际切换过程试验中,一次风压波动的控制偏差在-0.8kPa ~+0.5kPa以内,效果良好。

(4)重新设计了直接能量平衡控制策略(DEB)的协调控制回路,以适应改造后的机组供热/非供热工况的AGC运行要求。机组供热改造后,可从中压缸排汽抽取最高400T/h的蒸汽,由于在机组侧没有设计供热流量测点,供热负荷难以量化,为此我方修改协调控制策略为直接能量平衡控制策略(DEB),以克服冬季供热工况对机组协调控制的影响。机组运行1年多来,供热和非供热工况下,机组都能满足电网对AGC调节品质的要求。

(5)重新设计了热值校正回路(BTU)。新的BTU回路的热值校正输出可以在80%到120%之间有效变化,并且不受机组加减负荷的影响。

(6)设计了更加友好人性化的报警功能,替代原有的报警功能。西门子TME系统的报警功能与Ovation系统相差较大。我们在与业主沟通的基础上,设计了全新的软光字报警画面(如图3所示),报警内容更全面、清晰,报警信息浏览、确认更加方便、快捷,得到运行人员的认可。

图3 改造后的软光字报警画面

(7)通过专门的个性化软件设计,以适应就地设备接口的差异。由于#1、#2机组投产时间较早,就地设备的控制接口和现在常用的控制接口存在较大差异。例如:电动门使用DCS来控制力矩信号,触发相关力矩信号时,需要DCS屏蔽阀门相应指令,且由于力矩信号无法保持,需要DCS保持住力矩信号等。我方在仔细了解设备状况后,设计了新的设备驱动宏,圆满解决了这个问题。

(8)完成DEH系统改造,实现DEH与Ovation系统一体化。

硬件方面:取消DEH操作盘,操作盘上的超速保护投切开关和阀门后备手操器完全通过操作画面实现。DEH控制电磁阀的控制回路供电改为DEH集中供电,便于维护。其中交流220V AC,由一路UPS电源和一路保安电源在DEH中进行冗余处理后分配到电磁阀;直流110V DC,来自电气的两路独立的直流电源在DEH机柜内利用二极管合并为一路电源,供给电磁阀。增加机组功率、并网信号测量通道及设备,实现了“3取2”、“3取中”冗余处理。增加超速保护硬回路,即由三个转速卡直接输出超速接点,经继电器完成3取2后,直接触发DEH跳闸电磁阀。

控制功能:保留原ABB系统的所有控制功能。增加DEH仿真功能。增加升速过程中的刹车逻辑,使汽机转速达到目标转速时更加平稳。将OPC、DEH保护、转速处理等这些需要快速处理的逻辑放到执行周期为50ms的快速任务区。进行以上任务区调整后,测试得到的OPC甩负荷预动时间(从脱网到输出继电器动作)达到90ms以内,为改善OPC控制品质创造了条件,顺利完成了50%、100%甩负荷试验。

汽机通流改造和机组供热改造:在DEH系统中,增加了新的控制测点,增加了中低压缸联络门、供汽压力调节门等的操作画面及相应的保护、联锁和自动调节逻辑,重新设计了汽机状态判断逻辑,修改了喷油试验逻辑。在设计和调试过程中,仔细校核和修改了相应参数,最终确保了机组一次启动成功和机组及供热系统安全、平稳运行。

客户培训:改造前客户担心运行人员对改造后的DCS系统操作不熟悉,影响机组异常时的操作处理速度,进而产生安全隐患。因此我们采取以下措施:在操作画面设计中,尽量照顾运行人员原有操作习惯,同时将原系统的英文操作界面改为全中文界面;在改造现场多次与检修、运行人员进行技术交流,解释控制逻辑的设计理念和控制画面的操作方法;利用DEH仿真功能,培训运行人员,提前掌握系统操作。经过与运行人员、热工人员大量地交流和培训,妥善解决了客户担心的问题。

(9)完成MEH的Ovation一体化改造。原MEH系统采用新华XDPS2.0控制系统,本次改造取消了操作盘上的硬手操设备,所有监控功能全部通过操作员站完成。本工程中,由于小机的低压调阀无全开位置限位开关,整定阀门反馈时,必须人为确定阀门100%反馈位置,整定过程较为耗时,整定完成后使用效果良好。

4 项目实施(调试)

(1)重新修正相关的汽轮机通流特性曲线,优化调整给水调节、协调控制,适应通流增容改造后的汽轮机运行要求。汽轮机通流改造后,机组额定负荷由300MW增加到320MW,原有的速度级压力——蒸汽流量函数发生了变化,因此在参考汽轮机厂家资料的基础上,对上述函数重新进行了修正,在变负荷全全工况下的给水调节、协调控制等相关系统调节品质良好,未现异常。

(2)重新校核汽包水位补偿,确保汽包水位保护正确动作,保障锅炉安全运行。对于汽包水位补偿,我们没有简单地照抄西门子逻辑及参数,而是根据原始设计资料对补偿公式中参数进行核对计算;由于汽包水位平衡容器安装资料缺失,我们重新测量了平衡容器安装尺寸、确认了汽包水位补偿计算参数(与原参数有差异),通过与就地水位比对,确保水位测量准确。

(3)优化一次风压控制回路,以适用改造后的制粉系统运行。#1机组A磨,D磨增加旋风分离器。改造前,一次风压为10kPa时,单台磨煤机出力可达40T/h,机组出力可达320MW。改造后,制粉系统阻力增大,一次风压同样10kPa时,A磨最大出力只有30T/h,D磨最大出力只有35T/h,机组最大出力只能到达280MW,为此修改了#1机组负荷——一次风压设定曲线。

(4)对于双进双出钢球磨直吹式制粉系统,不能直接计量入炉煤量。然而对实际入炉煤量的控制又直接影响机组对负荷指令的响应能力,为此除在组态设计中继续维持原通过控制磨煤机一次风量间接控制入炉煤量的策略、采用DEB协调控制外,还要在实际运行中保持磨煤机煤位调节的相对稳定。

(5)引风机变频、增容改造,取消脱硫增压风机。在试运行中发现问题如下:(1)引风机工频运行时,在电流接近满出力的情况下,无法维持炉膛负压,说明引风机电机容量不足。(2)变频器运行时,其调节速率仅能达到0.24%/s,无法满足燃烧突变的工况,并且引风机变频器反馈不能达到100%(变频器系统内部触发限制),也无法达到风机满负荷出力。针对引风机变频方式下无法达到满负荷出力的问题,在DCS内部进行了限制,避免了DCS控制出现空行程;并且建议业主要求变频器厂家提供“变频器闭锁增”信号给DCS,以在不同工况下,尽量用足引风机的潜在出力。

(6)提高“W”型火焰锅炉的汽温控制调节品质。由于“W”型火焰锅炉的高度相对较低,当机组负荷改变时,过热、再热汽温变化剧烈。改造前的汽温控制系统调节品质不高,通过我们控制调整优化,改造后的汽温控制品质得到明显提升。

(7)重新整定和优化各自动调节系统的参数,#1、#2机组DCS改造的主要控制系统调节品质比改造前有了明显改善,AGC控制品质不仅完全达到电网要求,并且具备了ACE方式运行能力。1#机组5个小时的ACE运行中,主汽压力最大偏差0.4MPa,负荷控制速率达到2%Pe/min,负荷控制偏差在3MW以内。改造前后CCS控制品质改善情况见表3,改造前后机组负荷、主汽压力控制情况如图4 ~6所示。

表3 改造前后CCS控制品质对比

负荷指令变化速率 %Pe/min - - 2 2实际负荷变化速率 %Pe/min - - 1.35 1.83#2机组负荷响应纯迟延时间 s - - 21 10负荷偏差 %Pe 1.3 0.8 2.65 0.8主蒸汽压力偏差 MPa 0.3 0.15 0.6 0.4

图4 DCS改造后机组负荷 & 压力调节趋势(3小时)

图5 DCS改造后机组负荷 & 压力调节趋势(60小时)

图6 DCS改造前机组负荷 & 压力调节趋势(24小时)

(8)顺利完成改造后的各项试验。DCS系统进行了电源切换试验、网络切换试验、控制器切换试验等可靠性试验。DEH进行了控制功能验证试验,包括喷油试验、阀门严密性试验、超速试验、AST电磁阀动作试验、阀门松动试验、单顺阀切换试验、50%及100%甩负荷试验、一次调频试验。协调控制进行了变负荷试验、AGC试验、ACE试验、一次调频试验,主要模拟量控制系统进行了定值扰动试验。

(9)配合业主加强组织协调,严控改造工期节点,确保不影响工程进度。#1、#2机组DCS改造均利用该机组大修期间进行,单就DCS改造而言,不考虑机组启动后的相关试验,DCS改造工期均为60天。具体改造工期节点见表4。

表4 改造工期节点

5 总结

(1)改造前期充分的准备工作,对于保证改造工期和质量至关重要。

(2)重视新的技术进步和新的行业技术规范在DCS改造中的应用。DCS改造不是简单的硬件升级和软件功能移植,而是整体考虑系统方案优化配置、软件功能完善、控制水平提升。

(3)人机界面友好,设计更加人性化。DCS监视/操作画面、I/O点和控制变量描述采用中文,同时增加更丰富的信息判断,如启动允许、跳闸首出等,更贴近运行、检修人员需要。

(4)全面提升控制系统可靠性。改造后DCS系统投运1年多来,未发生任何安全事件。

(5)随着DCS系统技术成熟、性价比提高,DEH、MEH和机组辅助系统的控制统一纳入DCS,与主机DCS一起真正实现一体化,成为电厂DCS改造的趋势。