叠层结构机器人制孔压紧力预测

陈 威,朱伟东,章 明,赵健冬,梅 标

(1.浙江大学 机械工程学院,浙江 杭州310027;2.浙江中能工程检测有限公司,浙江 杭州311106)

在飞机装配中,机械连接是主要的连接方式.一架现代化大型飞机上有多达150~200万个连接件,其中主要是铆钉连接和螺栓连接[1].传统方法采用人工风钻制孔,劳动强度大,制孔质量差,无法满足当前飞机装配的需求[2-4].作为人工制孔的替代,机器人制孔技术由于其高质量、高效率、高精度等特点,在飞机装配领域逐渐被广泛应用[5-6].但是在机器人钻削过程中,叠层结构件之间间隙的存在给了毛刺形成和生长的空间,严重影响了制孔和装配质量[7-9].目前,飞机自动化制孔中普遍采用单侧压紧的方式来消除叠层间隙[1,10].不过由于层间间隙的不确定性,很难选择合适大小的压紧力.若压紧力过小,则叠层间隙难以消除;反之,又会导致较大的工件变形,影响最终的紧固孔形状精度.因此,有必要对机器人自动化制孔过程中所使用的制孔压紧力进行准确预测.

本文基于制孔叠层之间毛刺的高度来判断所提出的制孔压紧力预测方法的有效性和准确性.以往对于毛刺的研究,多数是围绕制孔工艺参数、钻头材质与几何角度等开展[11-14].部分学者研究了层间间隙对毛刺的影响.Choi等[15]基于制孔过程仿真,分析了层间间隙的形成机理,以及间隙对制孔质量的影响.在Choi等[15]的研究基础上,Liang等[16]基于梁模型从原理上分析了叠层间隙的影响因素,并通过实验方法研究了各种因素对层间间隙的影响.王珉[17]利用有限元方法分析了飞机壁板典型制孔区域的压紧力与层间间隙的变化关系,得到了叠层区域制孔的最佳压紧力.然而,很少有文献考虑飞机壁板叠层间初始间隙对于制孔毛刺和制孔压紧力选择的影响.

本文综合考虑飞机壁板初始间隙和制孔时刀具轴向力所产生的间隙,并基于弹性力学原理分析层间间隙消除的机理,提出融合有限元仿真、影响系数法和蒙特卡洛模拟的压紧力预测方法,实现压紧力的准确预测.

1 机器人制孔技术

机器人制孔技术以工业机器人(或加上直线导轨)为运动平台,与终端制孔执行器一起,构成了完整的制孔系统[18-19].由于符合精益制造的理念,机器人制孔渐渐成为自动化制孔技术的一个重要发展方向.浙江大学制造工程所自行研制的多功能制孔终端执行器与KUKA 机器人构成完整的机器人制孔系统,该系统已在中航工业西飞、陕飞等公司某型飞机的研制和生产中得到成功应用[20].

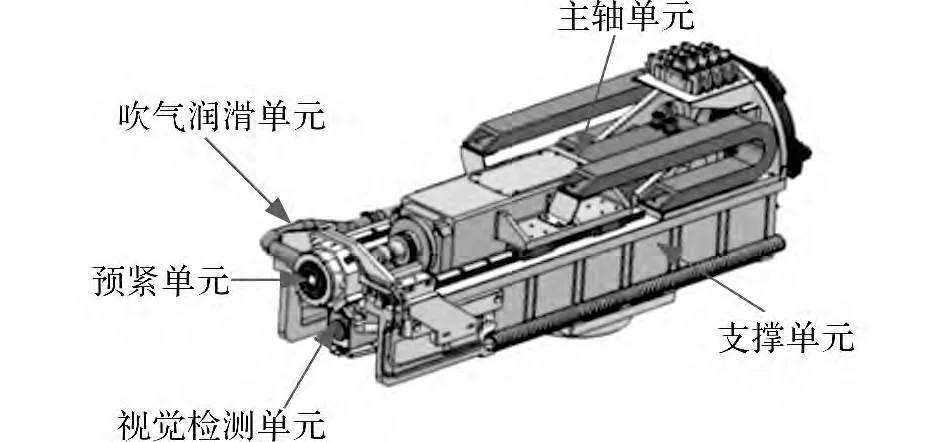

机器人制孔系统的组成如图1所示,主要包括工业机器人、机器人移动平台、末端执行器、壁板及其工装等[21].不同于传统制孔时采用的双向压紧,机器人制孔过程中主要采用单向压紧的方法来制孔,这是由于飞机壁板形成部段之后其内部结构非常复杂,无法在机舱内部相应位置放置压紧装置.制孔末端执行器如图2所示,主要由主轴进给单元、支撑单元、预紧单元、视觉检测单元、吹气润滑单元等组成.除了压紧,该执行器还能够实现孔位测量、自动吸屑、钻孔、扩孔、铰孔等一系列功能.

在机器人制孔过程中,首先采用视觉测量系统进行制孔位置误差补偿,使刀具准确定位到制孔位置;然后,通过安装在末端执行器上的激光位移传感器进行法矢修正;再通过压脚压紧工件来消除制孔过程中工件叠层间的间隙;最后,主轴旋转,进给完成制孔操作.

图1 机器人制孔系统Fig.1 Robotic drilling system

图2 机器人制孔末端执行器Fig.2 Robotic drilling end-effector

2 壁板叠层间隙消除基本原理

2.1 壁板组成及典型刚度区域划分

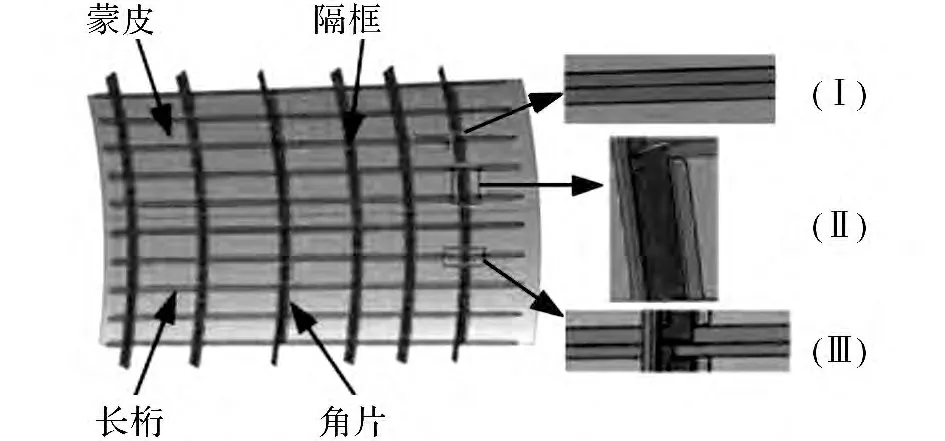

壁板通常由蒙皮、长桁、隔框和补偿角片等组成[22],如图3所示.在飞机壁板机器人制孔过程中,不同制孔区域壁板的结构形式不同,导致不同制孔区域具有不同的刚度特性.如果仅凭人工经验来选择机器人制孔时所使用的单侧压紧力,可能导致在刚度较弱的制孔位置引起过大的工件变形,而在刚度较强的制孔位置无法完全消除层间间隙.因此,有必要根据刚度特性对飞机壁板的制孔区域进行划分,以便基于该区域的典型刚度范围对压紧力进行精确预测,从而实现无毛刺制孔.

根据飞机壁板不同制孔区域的刚度特性,可将壁板制孔区域分为3个典型刚度区域:(Ⅰ)蒙皮-长桁区域;(Ⅱ)蒙皮-长桁-隔框区域;(Ⅲ)蒙皮-角片-隔框区域,如图3所示.文中以蒙皮-长桁结构区域为例,分析机器人自动化制孔时层间间隙消除的基本原理,该模型同样适用于其他2种结构区域的分析.

图3 壁板组成及其典型刚度区域划分Fig.3 Components of panel and its representative stiffness regions

2.2 层间间隙消除的基本原理

在机器人制孔之前,由于零件制造误差和壁板装配误差的存在,导致蒙皮与长桁之间不可避免地存在初始间隙g0,包括蒙皮的初始间隙g1和长桁的初始间隙g2.另外,在蒙皮-长桁区域制孔过程中,当刀具到达长桁层时,刀具轴向钻削力Fd会引起长桁在刀具轴线方向的变形,导致新的层间间隙gd的产生,如图4(a)所示.上述2种间隙的存在导致了制孔过程中毛刺的产生,降低了壁板装配效率和装配质量.在飞机装配实践中,通常在机器人末端执行器上安装压脚,引入单侧压紧力Fc来克服制孔位置层间间隙对制孔的影响,如图4(b)所示.

图4 间隙的形成和消除过程Fig.4 Process of gap formation and elimination

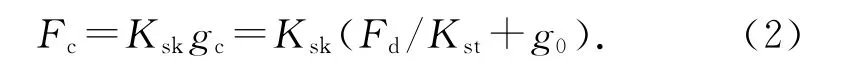

为了建立压紧力预测模型,下面基于弹性力学原理对间隙抑制和消除的过程进行理论分析.在机器人制孔过程中,刀具的轴向钻削力可以等效为一个常量Fd,刀具轴向力引起的长桁在制孔位置的轴向变形为gd,在压紧力Fc的作用下,蒙皮的轴向变形为gc.蒙皮和长桁在刀具制孔位置处的刚度分别用Ksk和Kst表示,如图5所示.根据弹性力学原理,可以计算得到消除层间间隙gc所需要的压紧力Fc.

蒙皮和长桁之间的层间间隙gc可由下式得到

式中:gd=Fd/Kst.

基于式(1)得到的蒙皮和长桁之间的层间间隙gc,可以计算得到克服间隙所需的压紧力:

图5 间隙消除基本原理Fig.5 Fundamental principle of gap elimination

3 压紧力预测

3.1 影响系数法

由式(2)可知,蒙皮与长桁在制孔位置处的刚度是压紧力准确预测的关键,通常可以采用解析方法和有限元分析来对其进行求解.考虑到飞机壁板为复杂三维结构,难以得到刚度的解析解,因此,这里采用有限元分析方法,基于影响系数法(method of influence coefficient,MIC)[23-25]提取蒙皮和长桁在制孔区域的刚度矩阵.

在有限元分析中,设置m 个制孔位置,依次单独在法向对第i(i=1,2,…,m)个制孔位置施加单位力,得到所有m 个制孔位置处的变形,记为式(3)中矩阵D 的第i 列.在线性变形范围内,这m 个位置在法向力F 作用下的法向变形为

式中:D 为一个对称矩阵,称为影响系数矩阵.

对式(3)进行数学变换可得

式中:K 为刚度矩阵.

3.2 壁板蒙皮-长桁刚度矩阵提取

本文通过有限元分析软件ABAQUS实现壁板典型蒙皮-长桁结构区域的有限元建模,以提取蒙皮和长桁在制孔位置处的刚度矩阵.蒙皮-长桁结构的有限元分析模型如图6所示,其中蒙皮的尺寸为200×80×2mm,长桁的尺寸为200×50×30mm,长桁的厚度为2mm.与实际壁板材料保持一致,蒙皮和长桁的建模分别使用铝合金2024和7075.铝合金2024的弹性模量E=73GPa,泊松比ν=0.33.铝合金7075的弹性模量E=72GPa,泊松比ν=0.33.如图6所示,在该蒙皮-长桁结构上有7个制孔位置,沿装配坐标系x 轴方向用1~7依次编号,各制孔位置的间距为25mm.沿x 方向对蒙皮和长桁两端进行固支约束,并根据影响系数法,在蒙皮各制孔位置沿装配坐标系z 轴施加单位力,得到蒙皮各制孔位置的变形矩阵,同理可得长桁各制孔位置处的变形矩阵.

图6 蒙皮-长桁壁板有限元模型Fig.6 Finite element model of skin-stringer panel

图7 蒙皮和长桁的刚度矩阵Fig.7 Stiffness matrices of skin and stringer

基于获得的蒙皮和长桁制孔位置处的变形矩阵,根据式(4)可以计算得到蒙皮和长桁在制孔区域的刚度矩阵,如图7所示.蒙皮和长桁刚度矩阵对角线上的元素分别为两者在各制孔位置处的刚度.其中,蒙皮和长桁上靠近边界区域的制孔位置刚度较大,随着与零件边界距离的增大,刚度呈逐渐下降的趋势.长桁各制孔位置处的刚度要比蒙皮相应位置的刚度大很多,这主要由于蒙皮和长桁结构不同.蒙皮为薄板结构,在最大投影面法向极易发生变形,而长桁为Z字型结构,沿制孔刀具轴线方向较不容易发生变形.

3.3 压紧力预测

由于零件制造误差和壁板装配误差的存在,装配后的蒙皮和长桁的初始间隙存在不确定性,可采用随机变量对其进行表示.飞机制造中的大量装配实践显示,蒙皮和长桁的初始装配间隙通常服从正态分布,因此,本文采用统计分析方法——蒙特卡洛方法——对初始间隙进行模拟.为了准确再现装配初始间隙的分布,同时考虑计算效率,本文采用的抽样次数为10 000次.在制孔过程中,由于制孔完成后会出现回弹,可以不考虑前一制孔点对后一制孔点的初始间隙的影响,7个点的间隙分布可以看作相互独立.考虑初始间隙误差一般控制在0.2~0.5mm[26];根据6σ准则,蒙皮与长桁制孔点处的初始间隙可以看作是服从正态分布:g~N(0.35,0.01).

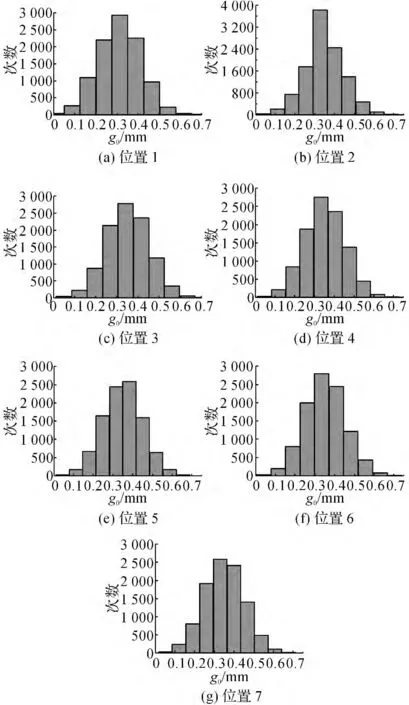

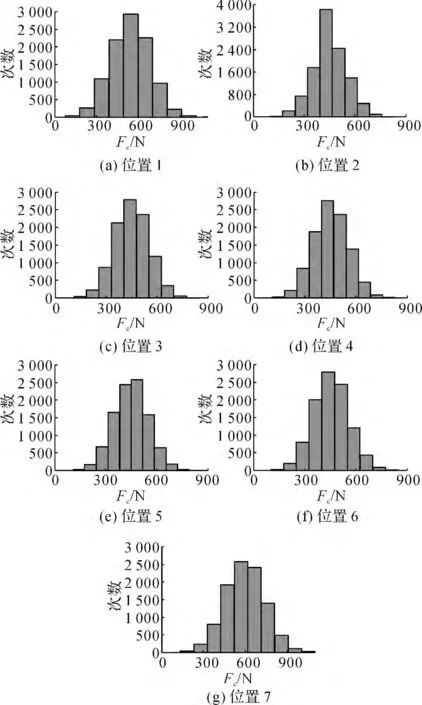

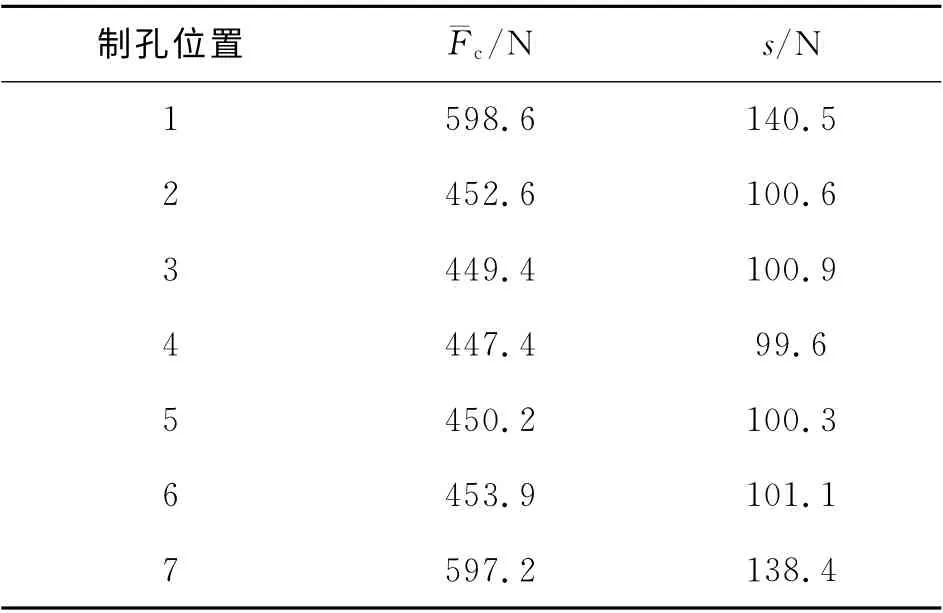

由于机器人制孔时钻削力对蒙皮和长桁的层间间隙有重大影响,有必要在预测压紧力前计算叠层材料制孔时的钻削轴向力.结合实验室所用制孔末端执行器的制孔参数(主轴转速3 000r/min,进给速度180mm/min),测量得到钻削蒙皮和长桁的平均钻削轴向力为126N.根据蒙特卡洛法生成蒙皮和长桁间的初始间隙,初始间隙统计直方图如图8所示.结合式(2)~(4),预测消除蒙皮和长桁层间间隙所需的压紧力,得到蒙皮和长桁各个制孔点的压紧力统计情况.由于各制孔位置处初始间隙为随机变量,受初始间隙影响的该制孔位置处的制孔压紧力的取值也是随机的,根据式(2)计算得到的各制孔位置处的压紧力如图9所示.各制孔位置的压紧力均服从正态分布,其概率密度函数关于均值左右对称.由于各制孔位置刚度存在差异,其压紧力的变化范围也不同,靠近零件边界的制孔位置所需的制孔压紧力较大.

同时,根据均值公式(式(5))和标准差公式(式(6))可以求得压紧力的均值及标准差,如表1所示.

图8 初始间隙分布统计直方图Fig.8 Histograms of initial interlayer gap distribution

图9 压紧力分布统计直方图Fig.9 Histograms of predicted clamping force distribution

表1 压紧力均值和标准差Tab.1 Mean and standard deviation of predicted clamping force

由表1可知,除靠近边界的制孔位置1和7外,所预测的其余制孔区域的压紧力均值和标准差均无较大差异.这主要是由于制孔位置2~6处的刚度相对变化不大.针对某一制孔来说,压紧力的标准差较大,压紧力波动范围较大.在6σ区间内,制孔位置处最大的制孔压紧力的变化范围为176~1 020N,这主要是由于初始间隙存在较大的波动范围.由此可见,在刚度变化不大的情况下,初始间隙的大小对制孔压紧力有较大影响.

4 实 验

如前文所述,由于初始间隙不确定,其预测到的压紧力是一个范围值.为了验证所提出方法的可行性,同时考虑到实验成本的原因,这里采用初始间隙容差范围内的单个值来进行实验.考虑实际测量得到蒙皮和长桁装配的初始间隙服从正态分布,为验证提出压紧力预测模型的准确性,选用该正态分布的均值0.35mm 作为制孔实验的初始间隙.

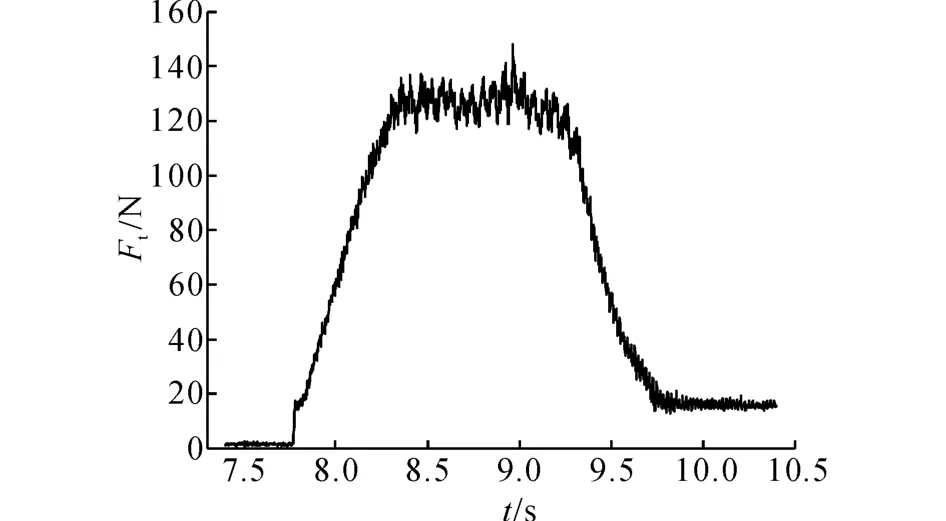

图10 机器人制孔实验平台Fig.10 Experimental platform of robotic drilling

本实验在如图10所示的浙江大学自主研制的机器人自动化制孔系统上进行,该系统包括工业机器人KUKA-KR360-2、机器人移动平台、末端执行器和铝合金工件等.实验中蒙皮材料为铝合金2024,其尺寸大小为200mm×80mm×2mm,长桁材料为铝合金7075,其尺寸为200 mm×50 mm×30mm.刀具采用∅5.1mm 的硬质合金刀,刀尖顶角为120°,螺旋升角为30°.制孔前,在工件两端加入厚度为0.35mm 的垫片,构成所需的制孔初始间隙.在加工过程中主轴钻速为3 000r/min,进给速度为180mm/min.另外,通过Kistler9257B型测力仪可得到钻削轴向力随制孔过程的变化,如图11所示.制孔时采用式(2)计算获得各个制孔位置所需压紧力的大小,制孔位置1~7对应的压紧力大小依次为597、453、449、448、449、453和597N.

层间毛刺的高度是蒙皮出口毛刺高度与长桁入口毛刺高度之和.制孔后,采用百分表测量7个制孔位置处的毛刺高度.结果显示,长桁入口几乎没有毛刺,层间毛刺的高度主要取决于蒙皮出口毛刺高度,如图12(a)所示.理论上使用预测模型计算的压紧力,制孔时层间间隙应当消除,制孔过程无毛刺产生,但实际上出现了毛刺.这主要是由于实验模型与预测模型不可避免的存在一定差异,使得实际制孔过程中存在极小的未完全消除的间隙,导致层间毛刺的产生.由图12(b)可知,7个制孔位置处测得的毛刺高度H 均在0.1 mm 以下,符合无毛刺的定义[1],说明使用本文方法预测的压紧力可以有效消除层间间隙,抑制叠层制孔层间毛刺的产生,减少额外的去毛刺工序.

图11 钻削轴向力随时间的变化情况Fig.11 Drilling trust changing with time

5 结 语

本文综合考虑了壁板初始间隙和钻削轴向力的作用,提出了一种基于弹性力学原理的制孔压紧力预测方法,用于预测消除壁板制孔过程中的叠层间隙所需的压紧力.基于刚度特性对壁板进行了区域划分,并以蒙皮-长桁区域为例,建立了叠层间隙消除的简化模型.基于有限元仿真、影响系数法和蒙特卡洛模拟,建立了制孔压紧力的预测模型.机器人自动化制孔平台的实验结果显示,采用所提出的制孔压紧力预测方法可以实现压紧力的准确预测,并有效抑制飞机壁板自动化制孔过程中毛刺的产生,可将叠层制孔所产生的层间毛刺高度控制在0.1mm以下,保证了所制紧固孔的质量,为高效率的飞机自动化装配提供了技术支持.

图12 基于压紧力预测的制孔实验结果Fig.12 Experimental results of robotic drilling with aid of clamping force prediction

(

):

[1]王珉,薛少丁,陈文亮,等.面向飞机自动化装配的单向压紧制孔毛刺控制技术[J].航空制造技术,2011(9):26-29.WANG Min,XUE Shao-ding,CHEN Wen-liang,et al.One-side pressed burrless drilling technology for aircraft automatic assembly [J].Aeronautical Manufacturing Technology,2011(9):26-29.

[2]秦瑞祥,邹冀华.工业机器人在飞机数字化装配中的应用[J].航空制造技术,2010,23:104-108.QIN Rui-xiang,ZOU Ji-hua.Application of industrial robot in aircraft digital assembly[J].Aeronautical Manufacturing Technology,2010,23:104-108.

[3]员峻峰,姚艳彬,宗光华.基于PLC的机器人制孔执行器控制系统设计[J].机械设计与制造,2010,7:144-146.YUAN Jun-feng,YAO Yan-bin,ZONG Guang-hua.The design of robot drilling end effector control system based on PLC[J].Machinery Design and Manufacture,2010,7:144-146.

[4]戴家隆,沈建新,田威,等.自动化钻孔系统柔性控制[J].南京航空航天大学学报,2012,44(增):56-58.DAI Jia-long,SHEN Jia-xin,TIAN Wei,et al.Flexible control of automatic drilling system[J].Journal of Nanjing University of Aeronautics and Astronautics,2012,44(Suppl.):56-58.

[5]费少华,方强,孟祥磊,等.基于压脚位移补偿的机器人制孔锪窝深度控制[J].浙江大学学报:工学版,2012,46(7):1157-1161.FEI Shao-hua,FANG Qiang,MENG Xiang-lei,et al.Countersink depth control of robot drilling based on pressure foot displacement compensation[J].Journal of Zhejiang University:Engineering Science,2012,46(7):1157-1161.

[6]杜宝瑞,冯子明,姚艳彬,等.用于飞机部件自动制孔的机器人制孔系统[J].航空制造技术,2010,2:47-50.DU Bao-rui,FENG Zi-ming,YAO Yan-bing,et al.Robot drilling system for automatic drilling of aircraft component [J].Aeronautical Manufacturing Technology,2010,2:47-50.

[7]AURICH J C,DORNFELD D,ARRAZOLA P J,et al.Burrs-analysis,control and removal[J].CIRP Annalsmanufacturing technology,2009,58(2):519-542.

[8]ZEDAN Y,NIKNAM S A,DJEBARA A,et al.Burr size minimization when drilling 6061-T6aluminum alloy[C]∥Proceedings of the ASME 2012International Mechanical Engineering Congress and Exposition.Houston:ASME,2012:1-7.

[9]PILNýL,DE C L,PISKA M.Hole quality and burr reduction in drilling aluminium sheets[J].Cirp Journal of Manufacturing Science and Technology,2012,5:102-107.

[10]TOMAS O,MATHIAS H,HENRIK K,et al.Costefficient drilling using industrial robots with high-bandwidth force feedback[J].Robotics and Computer-Integrated Manufacturing,2010,26:24-38.

[11]LAUDERBAUGH L K.Analysis of the effects of process parameters on exit burrs in approach drilling using a combined simulation and experimental[J].Journal of Materials Processing Technology,2009,209(4):1909-1919.

[12]RAMULU M,BRANSON T,KIM D.A study on the drilling of composite and titanium stacks[J].Composite Structures,2001,54(1):67-77.

[13]RIVERO A,ARAMENDI G,HERRANZ S,et al.An experimental investigation of the effect of coatings and cutting parameters on the dry drilling performance of aluminum alloys[J].International Journal of Advanced Manufacturing Technology,2006,28(1):1-11.

[14]NEWTON T R,MOREHOUSE J,MELKOTE S N,et al.An experimental study of interfacial burr formation in drilling of stacked aluminum sheets[J].Transactions of the North American Manufacturing Research Institution of SME,2008,36:437-444.

[15]CHOI J,MIN S,DORNFELD D,et al.Modeling of inter-layer gap formation in drilling of a multi-layered material[C]∥Proceedings of the 6th CIRP International Workshop on Modeling of Machining.Hamilton:CIRP,2003:19-20.

[16]LIANG J.The formation and effect of interlayer gap in dry drilling of stacked metal materials[J].International Journal of Advanced Manufacturing Technology,2013,69(5):1263-1272.

[17]王珉,薛少丁,蒋红宇,等.飞机大部件对接自动化制孔单向压紧力分析[J].南京航空航天大学学报,2012,44(4):553-558.WANG Min,XUE Shao-ding,JIANG Hong-yu,et al.One-side pressure-force analysis of automatic drilling of aircraft fuselage section-joint assembly[J].Journal of Nanjing University of Aeronautics and Astronautics,2012,44(4):553-558.

[18]BI S S,LIANG J.Robotic drilling system for titanium structures[J].International Journal of Advanced Manufacturing Technology,2011,54:767-774.

[19]张杨,高明辉,周万勇,等.自动钻铆系统中工业机器人协同控 制 技 术 研 究[J].航 空 制 造 技 术,2013,20:87-94.ZHANG Yang,GAO Ming-hui,ZHOU Wan-Yong,et al.Research on industrial robot cooperative control technology for automatic drilling and riveting system[J].Aeronautical Manufacturing Technology,2013,20:87-94.

[20]曲巍崴,侯鹏辉,杨根军,等.机器人加工系统刚度性能优化研究[J].航空学报,2013,34(12):2823-2832.QU Wei-wei,HOU Peng-hui,YANG Gen-jun,et al.Research on the stiffness performance for robot machining systems[J].Acta Aeronautica et Astronautica Sinica,2013,34(12):2823-2832.

[21]董辉跃,曹国顺,曲巍崴,等.工业机器人自动钻孔及锪窝一体化加工[J].浙江大学学报:工学版,2013,47(2):201-208.DONG Hui-yue,CAO Guo-shun,QU Wei-wei,et al.Processing research of industry robots drilling and countersinking automaticly [J].Journal of Zhejiang University:Engineering Science,2013,47(2):201-208.

[22]王志瑾,姚卫星.飞机结构设计[M].北京:国防工业出版社,2007:155-156.

[23]LIU S C,HU S J.Variation simulation for deformable sheet metal assemblies using finite element methods[J].Journal of Manufacturing Science and Engineering,1997,119(3):368-374.

[24]ZHANG X K,WANG Z Q,KANG Y G,et al.Research on assembly variation modeling of aircraft weakly-rigid structures[J].Applied Mechanics and Materials,2014,621:241-246.

[25]LIU G,HUAN H L,KE Y L.Study on analysis and prediction of riveting assembly variation of aircraft fuselage panel[J].The International Journal of Advanced Manufacturing Technology,2014,75(5):991-1003.

[26]程宝蕖.飞机制造协调准确度与容差分配[M].北京:航空工业出版社,1987:165-166.