0.6 Mt/a焦化汽柴油加氢装置的技术改造

董海明 赵德强 李超然

摘 要: 0.6 Mt/a焦化汽柴油加氢装置改造为航煤加氢装置后,兰州石化航煤生产能力由0.3 Mt/a增加到了0.9 Mt/a,使闲置装置恢复了生产能力,满足了市场需求,提高了经济效益。标定结果表明:在反应条件较为缓和的情况下, 精制航煤碱性氮含量为0.06~0.92μg/g,达到设计≯1μg/g的指标; 硫醇硫含量为0.000 1%~0.000 7%,达到设计小于0.001 2%的指标;总酸值为0.001 5~0.002 6 mg KOH/g,达到设计小于0.014 mg KOH/g的指标;其余各项指标亦均达到国家3#喷气燃料及军用航煤质量要求;2013年实际加工航煤58.14万t,增效9 000万元。

关 键 词:焦化汽柴油;技术改造;航煤加氢

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)09-2158-04

Abstract: After 0.6 Mt/a gasoline and diesel hydrogenation plant was renovated into aviation kerosene hydrogenation plant in Lanzhou Petrochemical Company, the production capacity of aviation kerosene was increased from 0.3 Mt/a to 0.9 Mt/a, which resumed the idle device production ability and met the market demand and improved the economic benefit. The calibration results showed that equipment characteristics and technical parameters could fully meet production demands under full load. Basic nitride content in the product was 0.06~0.92 μg/g,less than 1μg/g quality index. Mercaptan sulfur content was 0.000 1%~0.000 7%,less than 0.001 2% quality index. Total acid number was 0.001 5~0.002 6 mg KOH/g, less than 0.014 mgKOH/g quality index. The rest quality indexes all reached standard of national NO.3 jet fuel military oil products. Output of aviation kerosene was 581.4 kt/a in 2013.

Key words: coker gasoline and diesel ; plant renovation; aviation kerosene hydrogenation

中国石油兰州石化公司直馏煤油原料约1.0 Mt/a,2013年之前目前只有0.3 Mt/a的航煤加工能力;2012年焦化汽柴油进入新建的3.0 Mt/a柴油加氢装置进行加工, 0.6 Mt/a焦化汽柴油加氢装置闲置;为充分利用现有直馏煤油资源,考虑航煤市场需求量大,效益好;经过对原焦化汽柴油加氢装置局部改造为航煤加氢装置。

改造由中国石油抚顺设计院设计,中石油第二建设公司承建, 2012年6月开始改造;2012年11月20日中交;11月25日氮气气密合格; 11月26日氢气气密合格; 11月27日9:00启用反应器进行升温升压和质量调整, 11月29日12:00生产出第一批合格产品,实现一次开车成功。

2013年12月6日航煤产品通过航监委质量认证。既提升了航煤加工量满足了市场需求,又提升了经济效益。

1 装置简介

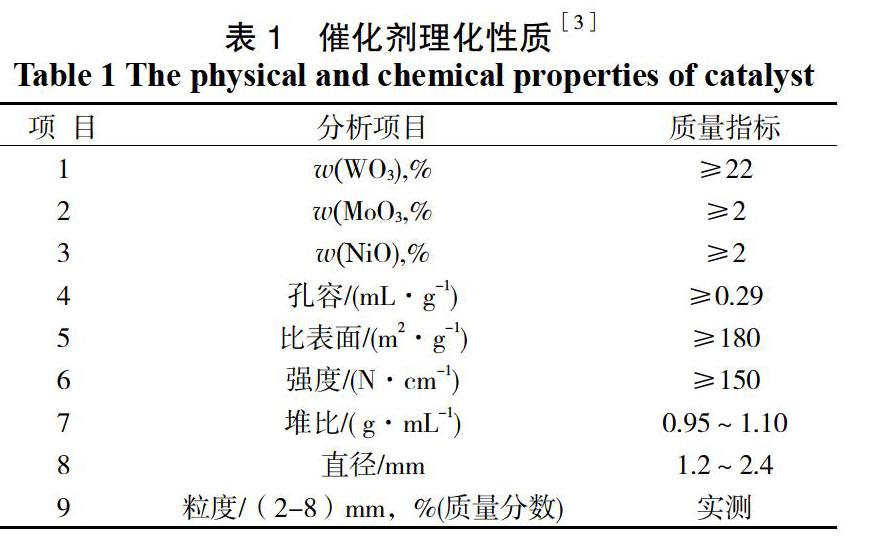

改造后装置由反应、分馏、配制和公用工程等部分组成,设计规模为0.56 Mt/a,开工时间8 400 h/a。装置利旧原焦化汽柴油加氢装置催化剂FHUDS-2,其理化指标见表1。

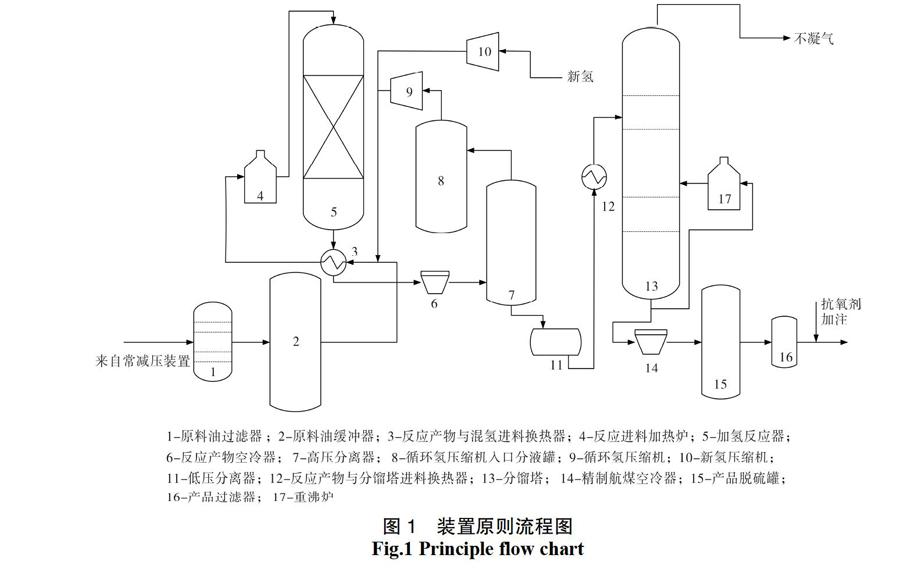

装置以常减压蒸馏装置的直馏煤油和连续重整氢气作为原料,经过催化加氢反应,进行脱硫、脱氮、烯烃饱和[1],生产符合国家标准的3#喷气燃料[2],改造后装置原则流程图见图1。

2 装置主要改造内容

(1)氢气压缩机放弃了原来二合一的形式,而

是采用新氢压缩机机(C-101)与偱环氢压缩机(C-102)完全分开的形式,这样使操作更加灵活和稳定的形式;

(2)拆除原石脑油稳定系统流程;

(3)原石脑油冷却器E-113利旧更改为精制航煤后冷器E-113;

(4)分馏塔(T-102)塔内件进行了更换、进料口位置向上做了调整;

(5)对原来的原料泵(P-101)、精制柴油泵(P-104)、重沸炉进料泵(P-113)和分馏塔顶回流产品泵(P-111)和分馏塔顶后冷器(E-108)进行了更换;

(6)新增了精制航煤脱硫罐(V-126)、抗氧剂配制罐(V-124)、 抗氧剂中间罐(V-125)和抗氧化剂计量泵(P-117);

(7)新增了精制航煤聚结器(M-102)、精制航煤过滤器(FI-102)等新设备;

(8)更换反应进料加热炉(F-101)和分馏塔底重沸炉(F-102)的余热回收系统;

(9)更换鼓风机和引风机。

3 改造后装置技术特点

(1)原0.6 Mt/a焦化汽柴油装置具有设计压力高、反应温度高、催化剂装填量大的特点,为装置优化操作提供了便利;

(2)采用抚顺研究院自主研发的FHUDS-2高活性深度脱硫催化剂,脱氮、脱硫、脱硫醇硫、脱酸值效果好[4];

(3)改造采用分馏塔底物料重沸工艺,利旧重沸炉,塔分离效果好,保证了精制航煤水分和硫化氢的脱除效果;

(4)增设航监委指定的专用产品聚结过滤分离器,进一步脱除精制航煤水分,过滤除去大于 5 μm的杂质;

(5)新增航煤产品后精制设施,进一步脱除含硫物质,确保了精制航煤银片腐蚀达到0级;

(6)改造装置设置原料油过滤器,除去航煤原料中大于20 μm的固体颗粒;原料油缓冲罐用燃料气进行气封;

(7)改造装置抗氧剂配制设置了自动搅拌系统,抗氧剂溶解完全,配置浓度均匀;加注泵出口增加计量设施,实现了抗氧剂加注易调可控,确保抗氧化剂合格率。

4 装置标定情况

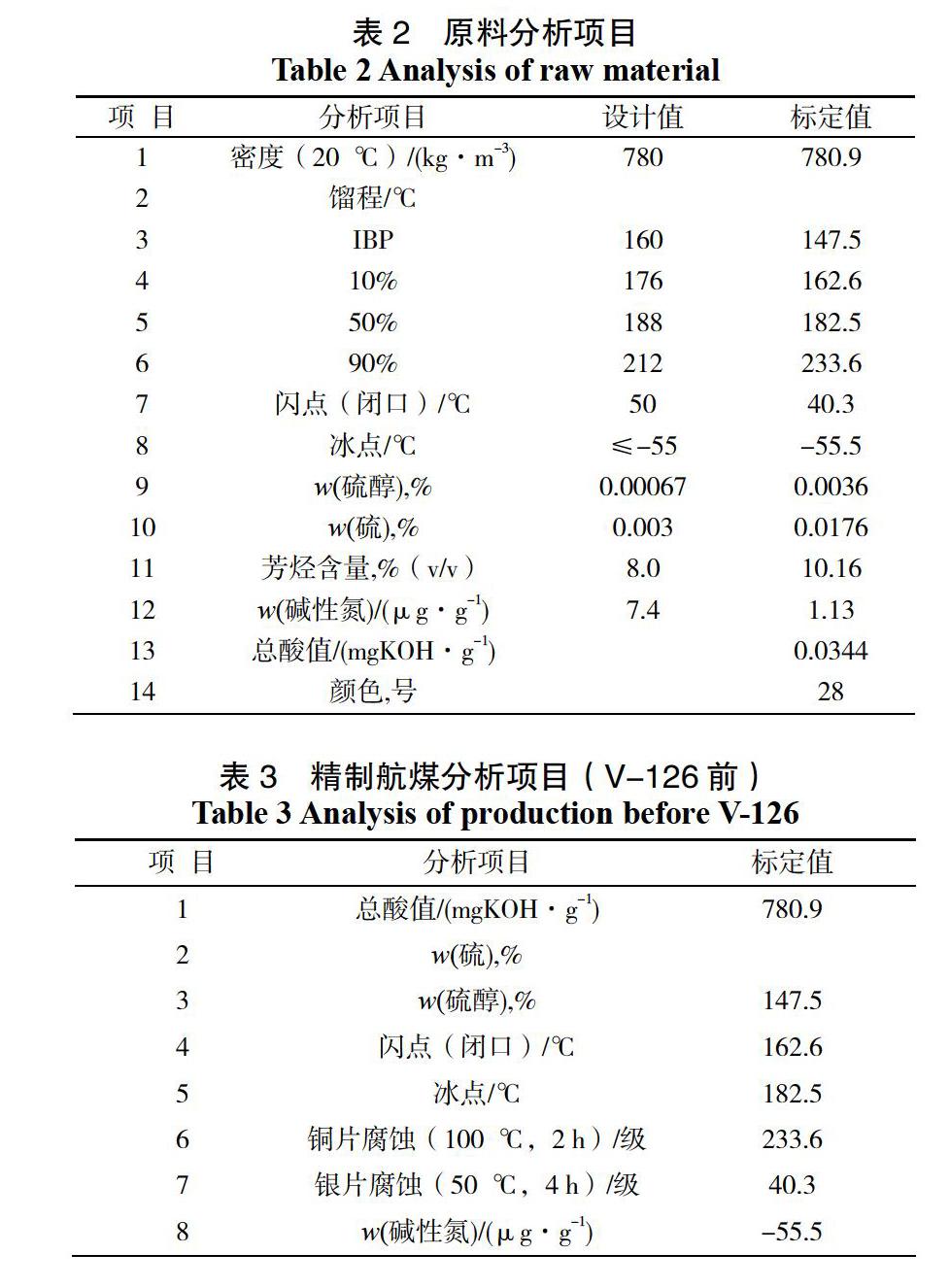

装置开车成功后,于2012年4月12-14日进行标定。标定原料为常减压装置直馏煤油,其性质见表2。精制航煤性质见表3、4。装置的操作条件见表5。

5 标定结果分析

5.1 产品性质

从表4可以看出,精制航煤碱性氮含量为0.06~0.92μg/g,达到设计小于1μg/g的指标;硫醇硫为0.000 1%~0.000 7%,小于指标0.001 2%;总酸值为0.001 5~0.002 6 mgKOH/g,小于指标0.014 mgKOH/g的指标,银片腐蚀为零级。各项指标达到了3#喷气燃料和军用航煤指标要求。

5.2 脱硫剂

脱硫罐V-126前后的硫含量分别为40μg/g 和5μg/g,硫的脱出率为87.5%,因此T317型脱硫剂在控制产品硫含量方面发挥着重要的作用。

5.3 催化剂

利旧催化剂FHUDS-2为柴油加氢催化剂,标定期间,反应器入口温度257.2 ℃,反应器出口温度260.4 ℃,比设计初始温度280 ℃低20 ℃;反应器入口压力3.03与设计相当;氢油比为208.14,较设计150高;装置反应体积空速1.58 h-1,低于设计值,在此操作条件下,脱硫率达到97.17%;碱性氮脱除率达93.54%;硫醇硫脱除率达到94.87%。脱酸值率为93.6%,说明在较缓和的条件下,催化剂的活性很好。

5.4 装置性能分析

装置标定期间处理量为66 t/h,达到设计65.952 t/h的负荷;精制航煤收率99.91%,与设计99.91%一致;能耗为14.8 kgEo/t,达到了设计15.2 kgEo/t的指标;产品质量合格,装置实际运转能够满足设计要求。

6 经济效益分析

从表4可以看出,精制航煤碱性氮含量为0.06~0.92μg/g,达到设计小于1μg/g的指标;硫醇硫为0.000 1%~0.000 7%,小于指标0.001 2%;总酸值为0.001 5~0.002 6 mgKOH/g,小于指标0.014 mgKOH/g的指标,银片腐蚀为零级。各项指标达到了3#喷气燃料和军用航煤指标要求。

7 结 论

(1)改造闲置装置,利旧原催化剂,改造投资仅为5 000万元,较新建一套0.6 Mt/a航煤加氢装置节省投资7 000~8 000万元;

(2)通过改造使兰州石化航煤生产能力由0.3 Mt/a提升至0.9 Mt/a;

(3)装置改造投产后标定结果表明:精制航煤碱性氮含量为0.06~0.92μg/g;硫醇硫为0.000 1%~

0.000 7%;总酸值为0.001 5~0.002 6 mgKOH/g;银片腐蚀为零级。精制航煤质量优于3#喷气燃料指标和设计指标,特别是作为军用油品,兰州石化特别制定了针对碱性氮和银片腐蚀更为严格的控制指标,使装置的操作难度和技术含量提升。

参考文献:

[1] 史开洪,艾中秋.加氢精制技术问答[M]. 北京:中国石化出版社,2014-01:13-15.

[2] 陶志平,龚冬梅,张翠君,孙建章,李明.中华人民共和国国家标准 GB6537-2006 3号喷气燃料标准规范[S],北京市中国国家标准化管理委员会出版,2006-12:7-8.

[3] 姚波,杨成敏.FHUDS-2催化剂在天津石化的工业应用[J].当代化工, 2011(07):25-28.

[4] 胡斌.FHUDS-2催化剂在广州石化公司柴油加氢精制装置上的应用[J].石化技术与应用, 2012(1):51-55.