塔式起重机外挂内爬支承体系参数化设计

王 连

(1.沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168;2.抚顺永茂建筑机械有限公司,辽宁 抚顺 113126)

塔式起重机外挂内爬支承体系参数化设计

王 连1,2

(1.沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168;2.抚顺永茂建筑机械有限公司,辽宁 抚顺 113126)

针对外挂内爬式塔机支承系统的计算问题,开发了通用的支承结构参数化计算系统。利用ANSYS软件的二次开发功能,并与编程软件Visual Basic相结合,通过人机操作界面输入计算参数,由内部程序输出命令流调用ANSYS软件,系统自动完成计算并输出计算结果。为了验证系统计算的准确性和可行性,本文以抚顺永茂建筑机械有限公司的STL720动臂内爬式塔机为例,分析了支承结构的强度,利用手动计算值与软件输出值进行比较,求出误差的大小,验证计算系统的正确性及可靠性。

内爬式塔式起重机;外挂内爬;参数化;有限元;命令流

近年来,高层建筑越来越多的走入人们的视线,建筑物高度逐渐提升,采用何种施工方案成为人们关注的焦点。外挂内爬塔机以其自身的特点,在施工中应用越来越多。该种安装形式塔机的支承体系设计也逐渐成为人们关注的重点。由于塔机的受力工况种类多,不同的支承系统结构以及附加弯矩的影响,计算量颇大,在建模和加载时出现错误的概率就很高。

本文利用参数化设计方法,基于Visual Basic平台,对ANSYS有限元分析软件二次开发,实现只需输入少量计算参数即可完成对支承结构的结构分析,可以直接读出计算结果。此软件提高了工作效率和计算精度,充分利用了模型的可修改性和模型的重复利用性。减少人力资源的浪费,加快结构设计的步伐,提高科技的先进性。

1 参数化技术

参数化设计是以一种全新的思维方式来进行产品的创建和修改设计的方法,它用约束来表达产品几何模型的形状特征,定义一组参数以控制设计结果,从而能够通过调整参数来修改设计模型,并能方便地创建一系列在形状或功能上相似的设计方案。

参数化所利用的软件有:ANSYS。参数化设计所应用的语言有:APDL(ANSYS Parameter Design Language)、Visual Basic(以下简称VB)。

2 外挂内爬塔机支承体系结构特点

内爬塔机的爬升是依靠液压顶升油缸完成的,其顶升油缸支撑在内爬框架上,传统内爬塔机的内爬框安装在预先放置在建筑物内的钢梁上,钢梁由建筑剪力墙或楼板支撑。而外挂内爬塔机,是在建筑物外部搭建出支撑系统,将内爬塔机安装在支撑系统上,从而实现了由内至外的转换。

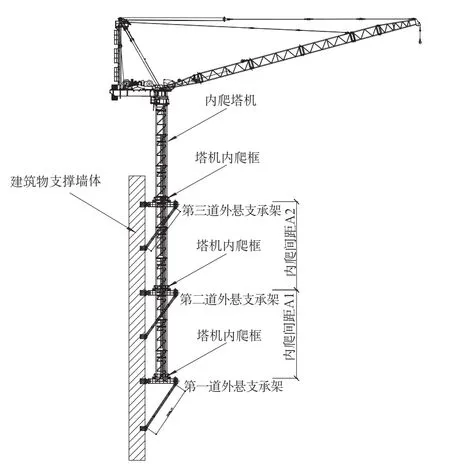

外挂支承系统由三套支承框架组成,塔机作业时两套支承框架协同工作,塔机爬升时第三套支承框架交替工作,如图1所示。支承横梁通常为箱形结构,其一端通过铰座与核心筒壁相连,另一端与斜拉杆铰接。

3 参数化建模整体流程

外挂内爬塔机支承体系参数化计算系统主要是利用ANSYS提供的APDL语言对ANSYS进行封装,并且结合了Visual Basic 6.0的可视化开发软件,实现了支承体系结构分析的可视化输入和可视化输出。参数化计算系统整体操作流程如2所示。

图1 外挂内爬塔机支承体系构成

图2 参数化整体操作流程图

4 外挂内爬塔机支承体系参数化计算系统

按照参数化整体流程分配可确定具体流程:第一步:建立人机交互界面,输入计算所需信息;第二步形成APDL命令流,按照SNSYS计算程序的顺序,并利用VB内部Print功能,将从操作界面内输入的各项信息整合到txt文本当中,生成APDL命令流文件;第三步:利用VB中的Shell函数来启动ANSYS软件,读取txt中生成的APDL命令流,按命令流的顺序分别生成模型、划分网格、加载;第四步:显示计算结果并判定最终计算结论。

4.1 建立主操作界面

主界面中有2个选项,其中“支承体系整体计算”功能就是对支承体系整体进行静态分析,包括支承体系模型建立、作用载荷计算和计算结果显示;本文仅以“支承体系整体计算”为例进行论述。单击“支承体系整体计算”按钮,系统进入支承体系模型和载荷计算界面,在弹出的窗口中设置了2个按钮,分别是:控制支承体系模型建立、支承体系载荷的计算。有限元模型建立界面如图3所示。

图3 有限元模型建立界面

4.2 材料参数设定

根据需要,材料参数界面中设计的材料参数输入框包含Beam188和 Link8两种单元。

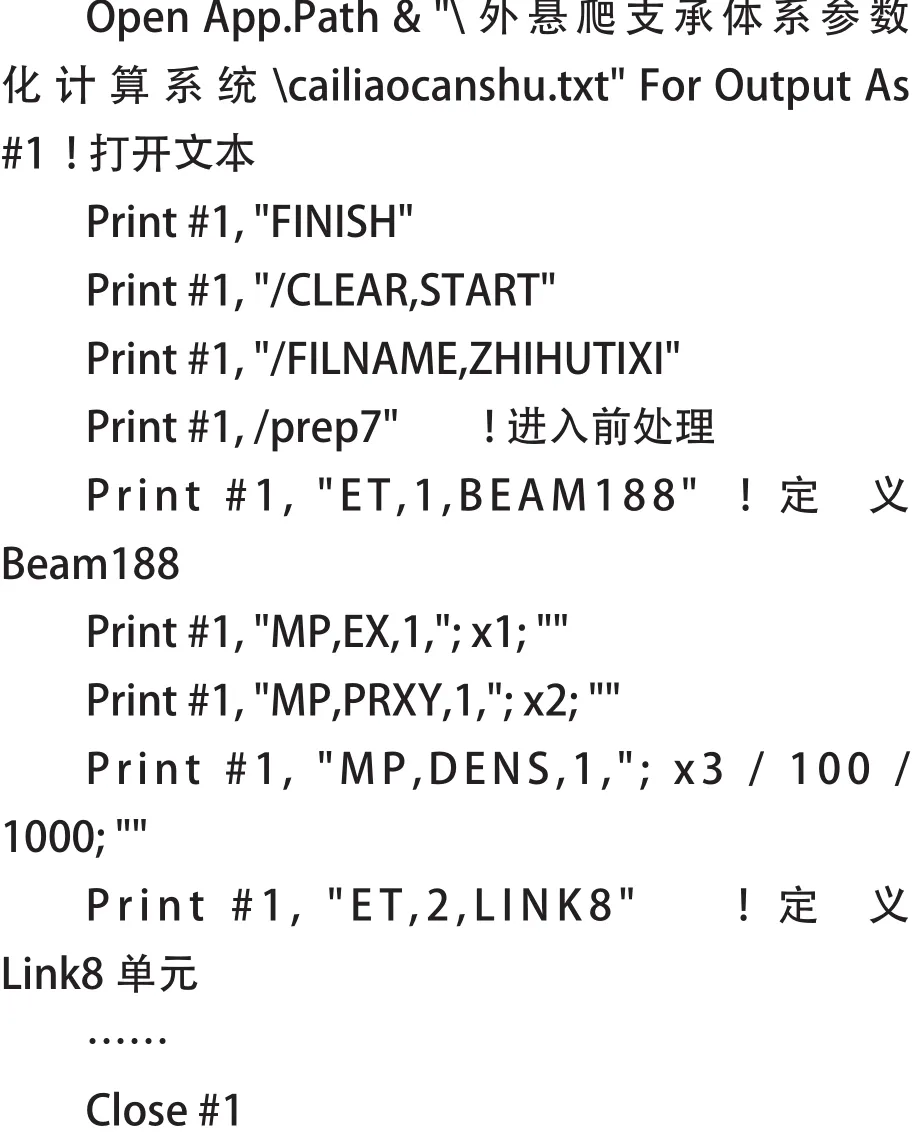

执行的程序代码:

程序中使用了Output方式输出,可以实现文件内容的覆盖,从而达到命令流的不断更新。

4.3 支承体系结构参数设定

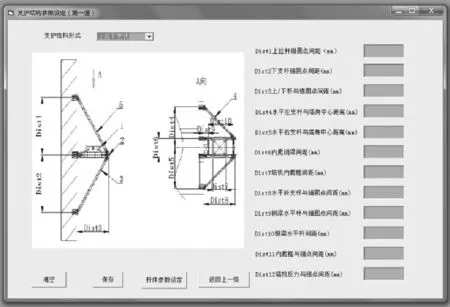

保存材料参数后,需要进入“支承体系结构参数设定”。系统中包含了三种形式的支承结构,需要按照操作要求选择分析对象。通过一个Combobox控件来选择支承结构类型(上拉式和下支式和上拉下支式)。结构参数设定界面如图4所示。

图4 结构参数设定界面

以上程序中,通过控制Label和Text 控件的Visible和Enabled属性值,使其与不同支撑形式相对应。

输入参数后,点击“保存”按钮,同样利用Open…...Output和Print语句将参数输出到文本文件中。但是每种支撑形式需要的参数不同,因此程序代码也不相同。

其中上拉式代码为:

由于内爬式塔机在爬升及工作过程中由两道内爬框参与工作,因此本系统中给出两道参数设定。并在第二道支承体系参数设定时增加“内爬框间距参数”的设定。

4.4 建立材料库

在定义单元编号时,统一规定编号,后续程序调用材料库即可。

4.5 杆件参数设定

在此界面中设置了“杆件参数”按钮,设定杆件型号(图5)。第一道及第二道的杆件参数设定方法相同。此界面是对支承系统的各个杆件材料进行定义,利用SStab控件来实现依次输入每部分杆件的型号尺寸。

图5 杆件参数设定界面

本计算系统中加入了自动编号功能,不仅使单元编号定义的更准确,而且也使操作更方便,避免了人为操作的错误机率。在程序运行界面里,点击“保存”按钮,通过跳转语句,SStab会自动进行跳转,进入到下一杆件的界面。程序跳转语句为:SSTab1.Tab = SSTab1.Tab + 1。

全部的杆件定义结束后,最终通过程序将每部分的文本文件整合到一起,作为该支承体系的杆件参数文件。

对于第一道、第二道外悬爬支承体系采用相同的处理方法,分别存储为上部支杆及下部支杆。

通过上述各项程序,建立了外悬爬支承体系参数化模型的具体结构以及两道支承体系的相关数据。

上述介绍即为外悬爬支承体系杆件参数的选择,用户可根据实际施工中要求选择不同的支撑形式。

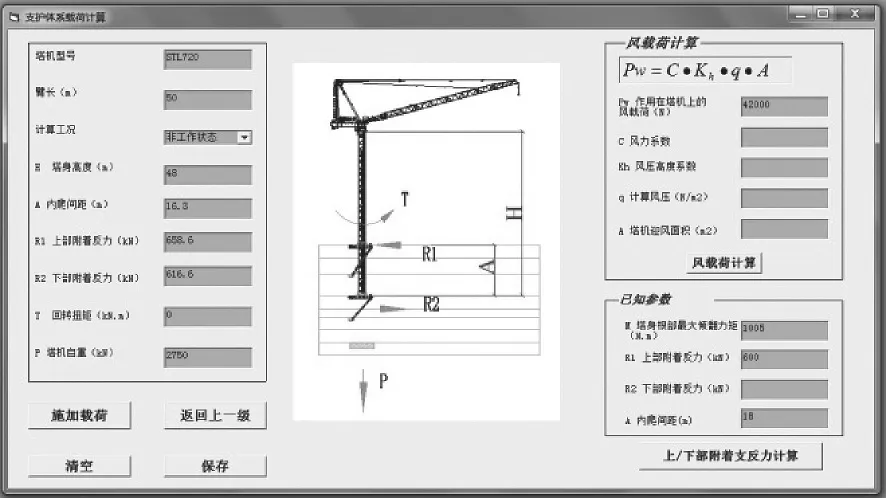

4.6 支承体系载荷计算

内爬塔机在工作时作用在支承体系上的载荷包括塔机自重载荷、由塔机及吊载偏心产生的载荷、作用在塔机上风载荷、塔机回转惯性力和支承体系自身产生的重力。本计算系统可提供自定义内爬间距时的载荷计算,包括风载荷及内爬反力。支承体系施加载荷计算界面如图6所示。

图6 支护体系施加载荷计算界面

4.7 施加载荷

塔机在工作状态及非工作状态时可自由回转,因此载荷作用点随臂架回转角度不同及水平力作用方向不同而不同。根据臂架回转角度的不同,分别施加载荷,载荷界面如图7所示。

图7 施加载荷界面

根据臂架角度不同以及垂直力支撑点不同,计算工况分为六个工况,即臂架与塔身中心线0°、45°、90°,以及垂直力由四点支撑、二点支撑共6个组合工况。

点击“进入ANSYS分析”,系统启动ANSYS有限元计算软件,并将前面各节点输出的文本文件逐一输入ANSYS中,生成载荷文本文件,利用open及append命令,生产zaihe.txt文件,将文本文件写入载荷命令流。

将载荷命令写入到zaihe模块中,利用dk命令在关键点上添加约束,利用fk命令在关键点上加载。

程序进入后处理求解阶段,读入命令流,加载并运行,生成计算结果。每个工况计算完成后,操作者可通过点击界面中的“查看分析结果”,查看每个工况的计算结果。每计算完一个工况,界面中的数据会自动增加一组,直到最后一个工况全部计算完成后,分析结果中会自动填写全部计算数据。

上述过程即为载荷模块的说明,全部计算完成后,点击“返回主界面”,即可返回至主界面。

5 结 语

笔者以STL720内爬塔机为例,通过对支撑钢梁手动计算得出最大应力为121MPa,软件分析计算结果显示最大应力值为131MPa,绝对误差为10MPa,相对误差为7.6%,对计算结果进行分析,因手动计算时,垂直力中直接采用厂家提供的参数,未包含内爬框自身的重量,垂直力低于实际值,而软件在加载时已自动加载内爬框的重量载荷。因此软件分析更为精确,实现计算结果的自动输出,并且结果为正确可靠。

[1]龚曙光,谢桂兰.ANSYS操作命令与参数化编程[M].北京:机械工业出版社,2004.

[2]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.

[3]李 斌,顾生青.内爬式塔式起重机支承梁端部弯矩弱化技术的研究[J].建筑机械,2014,(2):67-71.

[4]郁政华,陈晓明,吴欣之,等.广州新电视塔外挂内爬式塔式起重机应用技术[J].施工技术,2009,(4):38-39.

[5]王呼佳,陈洪军.ANSYS工程分析进阶实例[M].北京:中国水利水电出版社,2006.

[6]张 峰,李兆前.参数化设计的研究现状与发展趋势[J].机械工程师,2002,(1):13-15.

[7]杨秀萍,王鹏林.基于Ansys语言的零件有限元参数化分析[J].机械设计与研究,2005,6(11):10-11.

(编辑 贾泽辉)

External support system parametric design of tower crane

WANG Lian

TH212;TH213.3

B

1001-1366(2015)09-0033-04

2015-07-16